茶籽油微胶囊的制备及其产品特性研究

黄进宝 唐 冬 刘香菊 许 阳 宋其斌

(安徽农业大学茶与食品科技学院;食品营养与安全重点实验室;安徽省农产品加工工程实验室1,合肥 230036)(安徽农业大学生物技术中心2,合肥 230036)

油茶籽油(Camelliaseed oil)简称茶籽油或茶油,是油茶(CamelliaoleiferaAbel.)籽仁中的油脂成分,被誉为“东方橄榄油”。该油脂富含不饱和脂肪酸(高达90%),油酸质量分数为80%左右[1],脂肪酸组成合理,较符合“欧米伽膳食”的膳食结构[2]。与此同时,茶籽油还含有多酚、山茶皂甙、角鲨烯、生育酚等多种功能性成分,其健康功效已得到广泛关注。据报道,茶籽油具有预防心脑血管疾病、增强免疫癌症、抗肿瘤和抗菌消炎等功效;同时可以吸收放射性物质,有效地抑制因辐射或紫外线诱导的自由基,抑制黑色素和脂质的氧化,防止雀斑的形成和皮肤的老化等[3-5]。

作为一种营养价值较高的功能油脂,茶籽油在食品、保健品、化妆品和药品领域有广泛的应用前景。然而,茶籽油存在水合性较差,直接食用或饮用风味不佳,长期贮藏会发生氧化酸败和功能性成分损失等问题,限制了其在工业生产中的应用。微胶囊化液态油脂能够保留原料色泽和风味,增加原料的流动性、方便运输,避免不良因素(如光、氧气、温度、湿度)的影响。近年来,许多学者都致力于微胶囊化粉末油脂的工艺优化研究,如沙棘籽油、奇亚籽油、牡丹籽油[6]、核桃油[7]、柚子籽油[8]、余甘子核仁油[9]等新资源油脂。向殷丰等[10]以酪蛋白酸钠和麦芽糊精为复合壁材,制备了微胶囊化沙棘籽粉末油脂,包埋率可达96%,在高温加速储存过程中氧化诱导时间明显延长。黄雨洋等[11]以响应面优化法获得了核桃粉末油脂的最佳工艺条件为核桃油质量分数25.03%、大豆分离蛋白质量分数24.88%、卵磷脂添加量1.97%、均质压力20.12 MPa。常馨月等[12]测定了奇亚籽油微胶囊在贮藏期(65 d)间的过氧化值,对其进行氧化动力学研究并进行产品货架期预测,结果发现在常温贮藏条件下(25 ℃),奇亚籽油微胶囊的货架期为219 d。

茶籽油微胶囊化粉末油脂研究已有报道[13],但工艺研究不系统,同时缺乏产品理化性质、稳定性和体外释放特性方面的探究。基于前期复合壁材组合筛选的研究结果,本研究选用大豆分离蛋白、麦芽糊精和阿拉伯胶为复合壁材,对壁材配方和喷雾干燥工艺条件进行了优化,并系统分析了产品的基本理化特性、氧化稳定性和体外释放率等指标。

1 材料与方法

1.1 原料与试剂

茶籽油(压榨一级)、大豆分离蛋白、麦芽糊精、阿拉伯胶、大豆卵磷脂和蔗糖酯,均为食品级。

正己烷、石油醚(60~90 ℃)、三氯乙酸、乙二胺四乙酸二钠和硫代巴比妥酸等均为分析纯;胃蛋白酶(酶活1∶15 000)、脂肪酶(酶活≥3 000)、胰酶、胆酸盐。

1.2 仪器与设备

85-2恒温磁力搅拌器,IKAT25德国数显型分散机,APV-2000型超高压纳米均质机, YC-2000喷雾干燥机,Mastersizer-2000激光粒度仪。

1.3 方法

1.3.1 茶籽油微胶囊制作流程

茶籽油微胶囊的制备流程如图1所示。

图1 茶籽油微胶囊制备工艺流程图

1.3.2 茶籽油微胶囊配方优化单因素及正交实验1.3.2.1 单因素实验

茶籽油微胶囊的基本工艺参数:麦芽糊精(MD)/大豆分离蛋白(SPI)/阿拉伯胶(AG)质量比为1∶1.5∶1.5,乳化剂(蔗糖酯:大豆卵磷脂3∶7)添加量为3%,芯材/壁材1∶1.5、乳化液总固形物质量分数20%,喷雾干燥进料速率17 r/min、雾化压力0.25 MPa、加热温度180 ℃。

保持其他因素不变,选择MD 25%(预实验确定),SPI/AG质量比为3∶1、2∶1、1∶1、1∶2和1∶3, 芯材/壁材质量比为2∶1、1.5∶1、1∶1、1∶1.5和1∶2, 乳液固形物质量分数为10%、15%、20%、30%、35%,分别进行单因素实验,以考察各因素对微胶囊油脂包埋率的影响。

1.3.2.2 正交实验

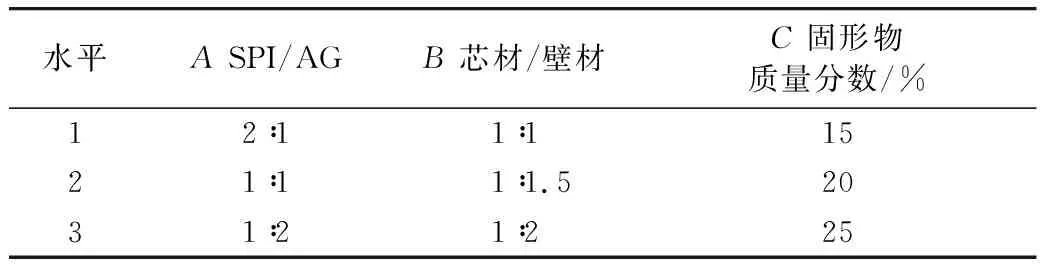

在单因素实验的基础上,选取SPI/AG质量比、芯材/壁材质量比和乳液固形物质量分数3个实验因素,以包埋率和微胶囊粒径分布宽度(Span值)为实验指标,选用L9(34)正交表安排配方优化正交实验,表1为配方优化实验的因素水平表。

表1 茶籽油微胶囊配方优化正交实验因素水平表

1.3.3 茶籽油微胶囊制备喷雾干燥参数优化

在前期研究基础上,选取加热温度、进料速率和雾化压力3个因素为考察对象,以包埋率和微胶囊粒径分布宽度(Span值)为实验指标,选用L9(34)正交表安排喷雾干燥工艺参数优化正交实验,表2为参数优化实验的因素水平表。

表2 茶籽油微胶囊喷雾干燥参数优化正交实验因素水平表

1.3.4 茶籽油微胶囊包埋率测定1.3.4.1 微胶囊表面含油量测定

微胶囊表面油测定参照葛晞等[14]的方法,准确称取微胶囊产品2.00 g(精确到0.000 1),放置于干燥至恒重的锥形瓶中,加入30 mL正己烷轻轻振荡5 min,过滤后用10 mL正己烷清洗锥形瓶,洗涤2次,进行过滤,将锥形瓶,放置于60 ℃烘箱干燥4 h,冷却并称至质量恒定,2次质量之差即为表面油的含量。

1.3.4.2 微胶囊包埋率的计算方法

茶籽油微胶囊包埋率参照刘全亮等[15]的计算方法,计算公式为:

微胶囊包埋率 = [(1-表面油质量分数)/总油质量分数]×100%

1.3.5 茶籽油微胶囊理化性质的测定1.3.5.1 微胶囊流动性的测定

采用休止角法进行评价[16],称取微胶囊产品10.00 g倒入漏斗内,使样品通过漏斗并垂直落于下方平面整洁的长方形塑料制版上,使样品自然堆积,测量微胶囊粉末堆高度h及粉末堆覆盖半径r,按公式求出休止角θ,休止角与流动性成反比,角度越大流动性越好,角度越小流动性越差。

1.3.5.2 微胶囊堆积密度的测定

参照欧阳鸿武等[17]的方法,准确称取微胶囊10.00 g(精确到0.000 1),样品自然落入100 mL量筒内至一定刻度线,记录体积,对量筒及样品称质量,微胶囊堆积密度按公式计算:

1.3.5.3 微胶囊的粒径测定

取少量微胶囊(颗粒折射率为1.414,吸收率为0.001),纯水作为分散剂(折射率为1.330),以Mastersizer-2000激光粒度仪测定茶籽油微胶囊的粒径大小及分布情况。

1.3.6 茶籽油微胶囊氧化稳定性测定1.3.6.1 过氧化值(POV)的测定

过氧化值的测定参考Leila等[18]的方法,并稍作修改,称取10.00 g油脂和10.00 g茶籽油微胶囊产品,精确到0.000 1 g,同时放置于(60±1)℃烘箱内进行加速氧化实验。每隔2 d取相当量的油脂进行实验,取样品300 μL与1.5 mL异辛烷/异丙醇(3∶1)混匀(10 s,3 次)后,2 000×g离心10 min,取上清液200 μL,与9.6 mL三氯甲烷/甲醇(7∶3)混匀后,加入50 μL 3.97 mol/L硫氰酸氨和50 μL亚铁离子(0.144 mol/L硫酸亚铁+0.132 mol/L氯化钡溶于0.4 mol/L盐酸)混匀,用Fe3+做标准曲线,波长510 nm处比色测定。

1.3.6.2 硫代巴比妥酸值(TBA)的测定

加速氧化条件下茶籽油微胶囊硫代巴比妥酸值(TBA)的测定,参照GB 5009.181—2016《食品中丙二醛的测定》。

1.3.7 茶籽油微胶囊体外模拟消化释放特性分析

参考郭阳等[19]的方法,并稍作修改。

1.3.7.1 体外胃液模拟消化

胃模拟消化液的配制:取1.0 g NaCl和3.5 mL 盐酸加入到500 mL蒸馏水中,加入胃黏蛋白酶5.0 g,用1 mol/LHCl调节pH至2.0,4 ℃贮存备用。

胃液模拟消化释放测定:取茶籽油微胶囊5.0 g置于胃模拟消化液中,37 ℃培养箱100 r/min振荡孵育,并分别在孵育后的第20、40、60、80、100、120 min取样,5 000 r/min离心10 min,加入正己烷萃取样液中的茶籽油,在231 nm波长处测定样液吸光值,根据茶籽油质量浓度-吸光值标准曲线,计算茶籽油累积释放率。

1.3.7.2 体外肠液模拟消化

肠模拟液的配制:取胆盐187.5 mg、胰酶5.0 g、CaCl211.0 g和NaCl 65.7 g溶于500 mL 磷酸盐缓冲液(pH 6.8),4 ℃贮存备用。

肠液模拟消化释放测定:取茶籽油微胶囊粉末5.0 g置于肠模拟消化液中,37 ℃培养箱100 r/min振荡孵育,并分别在孵育后的第140、160、180、200、220、240 min,取出样品后,置于5 000 r/min下离心10 min,加入正己烷萃取样液中的茶籽油,在231 nm波长处测定样液吸光值,根据茶籽油质量浓度-吸光值标准曲线,测定累积释放率。

1.4 数据统计

用IBM SPSS Statistics 22.0和Graphic prism 7.0软件对数据进行统计分析和作图,结果以平均值±标准差表示,每组实验做3个平行,数据进行单因素方差分析和Turkey多重比较,P<0.05和P<0.01分别表示数据差异达到显著水平和极显著水平。

2 结果分析

2.1 配方优化单因素实验结果分析

对茶籽油微胶囊制备过程中的复合壁材比例、芯材与壁材比例以及乳液的固形物质量分数进行了单因素实验,以考察各单因素对微胶囊包埋率的影响。如图1所示,在固定复合壁材中麦芽糊精的质量比为25%情况下,微胶囊的包埋率随着大豆分离蛋白与阿拉伯胶的比例变化而变化,2种壁材原料的比例为1∶1时,微胶囊的包埋率最高。大豆分离蛋白是最常用的蛋白质类壁材,含有亲水基团和疏水基团,具有良好的乳化性和凝胶特性。阿拉伯胶是微胶囊制备工艺中使用最广泛的亲水性胶类壁材,具有良好的乳化性和成膜性,易溶于水,黏度低。石燕等[20]研究发现微胶囊制备的喷雾干燥过程中蛋白类壁材易与阿拉伯胶发生共价交联,使得复合物的乳化活性提高,这与本研究的结果相吻合。

注:SPI 大豆分离蛋白,AG 阿拉伯胶,标有不同小写字母代表差异显著(P<0.05)。图1 微胶囊配方单因素实验对茶籽油微胶囊包埋率的影响

芯材与壁材的比例对微胶囊产品的制备具有重要意义。芯材含量低,使壁材浪费,导致成本提高;而芯材含量过高,不利于包埋,极易引起芯材的氧化,造成微胶囊在贮藏过程中的氧化变质。由图1可知,微胶囊包埋率随着芯材/壁材质量比的升高而升高,在两者比例达到1∶1.5时趋于稳定。这主要是因为芯材含量减少,壁材含量增加,能够使壁材在乳化过程中充分乳化,在喷雾干燥过程中能够形成较好的微胶囊产品,达到良好的包埋效果,不容易使芯材泄漏。本实验结果表明,芯材/壁材比例为1.0~1.5范围是比较合适的。

乳化液固形物质量分数也是喷雾干燥法制备油脂微胶囊的重要参数。固形物质量分数过低,微胶囊的包埋率较低,同时喷雾干燥过程的耗能较高;固形物质量分数过高,不利于乳化液的雾化,使得微胶囊产品的水分含量较高,不利于贮藏。由图1C可知,微胶囊的包埋率在固形物质量分数为20%时达到最高,固形物质量分数在25%而迅速降低。该结果的原因一方面是固形物质量分数过高,微胶囊在喷雾干燥的过程中,微胶囊未得到及时干燥,使微胶囊颗粒褶皱、破壳而导致包埋率较低。另一方面,随着固形物质量分数的增加,乳化液的黏度较大,在喷雾干燥时喷雾不均匀,导致包埋效果较差。

2.2 配方优化正交实验结果分析

基于单因素实验结果,以SPI/AG质量比、芯材/壁材质量比和乳化液固形物质量分数3个变量为考察因素,采用L9(34)正交实验,以微胶囊包埋率和粒径分布宽度(Span值)为考察指标,进行茶籽油微胶囊配方优化实验,结果如表3所示。

表3 茶籽油微胶囊配方正交实验结果分析(n=3)

正交实验结果表明,3个实验因素对微胶囊包埋率影响的主次顺序为:SPI/AG比例>固形物质量分数>芯壁比;其中SPI/AG比例和固形物质量分数两个因素对包埋率分别有极显著(P<0.01)和显著(P<0.05)的影响,而芯壁比对包埋率影响的差异达不到显著水平。与此相反,芯壁比对微胶囊分布宽度Span值的影响达到极显著水平(P<0.01),而另外两个因素对Span值则无影响。综合分析,正交实验最佳组合是A2B2C2,即SPI/MD为1∶1,芯壁比为1∶1.5,固形物质量分数20%。

2.3 喷雾干燥工艺参数优化正交实验结果分析

在前期预实验数据的基础上,以加热温度、进料泵速、雾化压力3个变量为考察因素,采用L9(34)正交实验,以微胶囊包埋率和粒径分布宽度(Span值)为考察指标,同时进行了微胶囊喷雾干燥工艺参数优化,结果如表4所示。

表4 茶籽油微胶囊喷雾干燥工艺正交实验结果分析

正交实验结果表明,喷雾干燥工艺参数对包埋率的影响大小为进料泵速>加热温度>雾化压力,方差分析结果表明3个工艺参数对微胶囊包埋率均有显著影响。同时,工艺参数对微胶囊Span值的影响顺序为:进料泵速>雾化压力>加热温度,其中进料泵速和雾化压力2个参数对微胶囊Span值分别有极显著(P<0.01)和显著(P<0.05)的影响。综合分析,喷雾干燥参数最佳组合是A2B2C2,即喷雾干燥加热温度为180 ℃,进料泵速25 r/min,雾化压力0.025 MPa。在此基础上,以最优条件进行3次验证性实验,包埋率最高达到89.43%。

2.4 茶籽油微胶囊理化性质及稳定性分析

2.4.1 茶籽油微胶囊基本理化指标

茶籽油微胶囊产品为淡黄色粉末、奶香味、组织状态较松散,其基本理化性质如表5所示。产品含水量为3.50%,较低的含水量有利于微胶囊产品的贮藏;溶解度为84.18%,说明茶籽油微胶囊具有良好的溶解性;茶籽油微胶囊堆积密度和休止角分别为0.28 g/cm3和34.17°,提示茶籽油微胶囊产品流动性较好,颗粒均匀,表面光滑。同时,本研究中茶籽油微胶囊产品的得料率为85.55%,有利于在实际应用中降低成本,提高生产效率。

表5 茶籽油微胶囊的基本指标的分析

2.4.2 微胶囊的粒度分布图

由图2a可知,所制备的微胶囊的粒度呈现为正态分布曲线,最小粒度为2.00 μm,最大粒度为56.38 μm,中值粒度为7.32 μm,粒度分布主要集中在3~20 μm之间,分布相对比较集中。图2扫描电镜图表明,茶籽油微胶囊颗粒大小一致,分布比较均匀,外部比较光滑,呈现球状。

2.4.3 氧化稳定性分析

氧化稳定性是评价油脂微胶囊质量的最重要参数,本研究考察了60 ℃加速氧化条件下茶籽油微胶囊POV值和TBA值的变化(图3)。由图3a所示,在加速氧化实验的起始阶段,茶籽油及茶籽油微胶囊的POV值都处于较低水平;随着时间的推移,茶籽油及茶籽油微胶囊的POV值均缓慢上升。实验第4 天起,茶籽油的POV值迅速增加,并与茶籽油微胶囊表现出显著差异。经过12 d加速氧化贮藏后,茶籽油的POV值是微胶囊的2.07 倍。茶籽油通过包埋之后,能够有效阻止芯材与外界氧气的接触,减缓芯材的氧化速度,从而避免了芯材的直接氧化,起到很好保护作用[21],延长了油脂的贮藏期,显示出了良好的抗氧化效果。由此可见,微胶囊在较高温度下能够保持较低的过氧化值,耐温性较好,对芯材起到很好的保护作用。

油脂氧化产物很不稳定,易进一步分解形成醛、酮、醇和酸类等小分子物质[22],这些物质的存在不仅影响食品的风味、色泽,降低食品质量,同时会产生自由基等有毒物质,导致癌症、冠心病、神经退行性疾病,并加速人体老化[23]。硫代巴比妥酸(TBA)法是测定不饱和脂肪酸自动氧化产物醛类化合物的常用方法[24]。由图3b所示,60 ℃加速氧化贮藏条件下,茶籽油及微胶囊TBA值随着时间的延长而增加,实验第4天起,茶籽油与茶籽油微胶囊TBA值也表现出显著差异。经过12 d加速氧化贮藏后,茶籽油的TBA值是微胶囊的1.41倍。因此,茶籽油通过微胶囊技术包埋之后,减少了与外界空气的接触,可以有效提高茶籽油的氧化稳定性。

图3 茶籽油及其微胶囊在加速氧化实验中POV值和TBA值的变化

2.4.4 模拟胃肠消化

如图4所示,茶籽油微胶囊在模拟体外消化过程中表现出较好的缓释性能,整个模拟消化过程释放率达到94.03%,其中胃模拟消化液中释放率为31.86%;而肠模拟消化液中为62.17%。Wang等[25]利用激光共聚焦技术监测了牡丹籽油微胶囊(壁材为乳清分离蛋白和玉米糖浆)体外模拟消化过程,在胃模拟消化液中微胶囊颗粒出现聚集现象,而进入模拟肠液消化阶段后聚集态颗粒则缓慢解离、变小直至消失。该现象的主要原因是蛋白在低pH(pH 1~pH 3)条件下水解会导致微胶囊表面电荷损失,无法提供足够的静电排斥力,从而使微胶囊

颗粒出现絮凝或聚结[26];这也阻碍了胃蛋白酶与大豆分离蛋白的进一步接触,导致模拟胃液中的释放率较低,这与常馨月等[12]的研究结果一致。进入肠模拟消化液阶段,在碱性条件下,胰蛋白酶能渗透到微胶囊中深度水解壁材蛋白,并破坏蛋白和糖类化合物间的交联作用,导致壁材裂解和芯材的释放[27]。本研究结果显示,微胶囊化加工的茶籽油在模拟胃肠道消化环境中能够有效释放,且以小肠模拟消化阶段为主。因此,以麦芽糊精、大豆分离蛋白和阿拉伯胶为复合壁材的微胶囊化茶籽油产品在有效提高油脂溶解分散性和抑制其氧化酸败的同时,并不影响油脂在体内的消化释放。

注:SGF模拟胃消化液;SIF模拟肠消化液。图4 茶籽油微胶囊在模拟胃肠液中芯材的释放率

3 结论

以茶籽油为芯材,以大豆分离蛋白、阿拉伯胶和麦芽糊精为复合壁材,并辅以蔗糖酯和大豆卵磷脂为乳化剂,采用喷雾干燥法制备茶籽油微胶囊产品。获得最佳工艺条件为麦芽糊精/大豆分离蛋白/阿拉伯胶质量比为1∶1.5∶1.5,芯材/壁材质量比为1∶1.5,乳化液固形物质量分数为20%;加热温度为 180 ℃,进料泵速25 r/min,雾化压力为0.025 MPa。微胶囊产品呈疏松粉末状,分布均匀、外部比较光滑,呈现球状,平均粒径为7.32 μm;含水3.5%,灰分0.10%,休止角34.17°,堆积密度0.28 g/cm3。该产品在加速氧化实验中表现出较好的氧化稳定性;模拟胃肠液体外释放实验数据显示,茶籽油微胶囊主要在肠液中释放,最终释放率为94.03%。