某电厂前置泵入口管道振动分析治理

邱鹏飞,崔怀远,程勇明,李楠林

(1.陕西国华锦界能源有限责任公司,陕西 神木 719319;2.西安热工研究院有限公司,陕西 西安 710032)

0 引言

管道振动的危害很大,它可能加速材料的疲劳损坏,大大缩短材料的使用寿命;容易振松阀门元件导致控制失灵或泄漏,甚至造成停机事故;容易造成支吊架的损坏,引起连锁失效反应等[1]。电站管道振动问题是一个非常复杂的问题,涉及多方面因素。引起振动的力称之为激振力,按激振力的来源,可以将管道振动归纳为机械振动、流体振动、阀门自激振动、地震引起的振动等几种类型,其中以流体不稳定流动引起的振动最为常见[2]。

目前,国内外都对管道振动问题进行了相应的研究。Chen[3]等人研究了管系中控制阀的运行状态与管道振动的关系,发现管系的振动与控制阀快速运行时产生的蒸汽流激振有很大关系。Lafon和Caillaud[4]通过理论分析研究了蒸汽管道流固耦合作用与管道振动的关系。Sreejith和Jayaraj[5]通过有限元分析以及实验的方法对流固耦合作用与管道振动的关系进行了研究。Sun和Ledger[6]在对火力发电厂蒸汽管系设计时,主要考虑了管系固有频率对管系振动的影响。李琳等研究了管道及管路系统流固耦合振动问题[7]。任建亭研究了输流管道系统振动,提出输流管的振动控制以及管道动强度设计[8]。王乐勤研究了管道振动因素以及消减管道振动的技术方法[9]。

1 管道振动概况

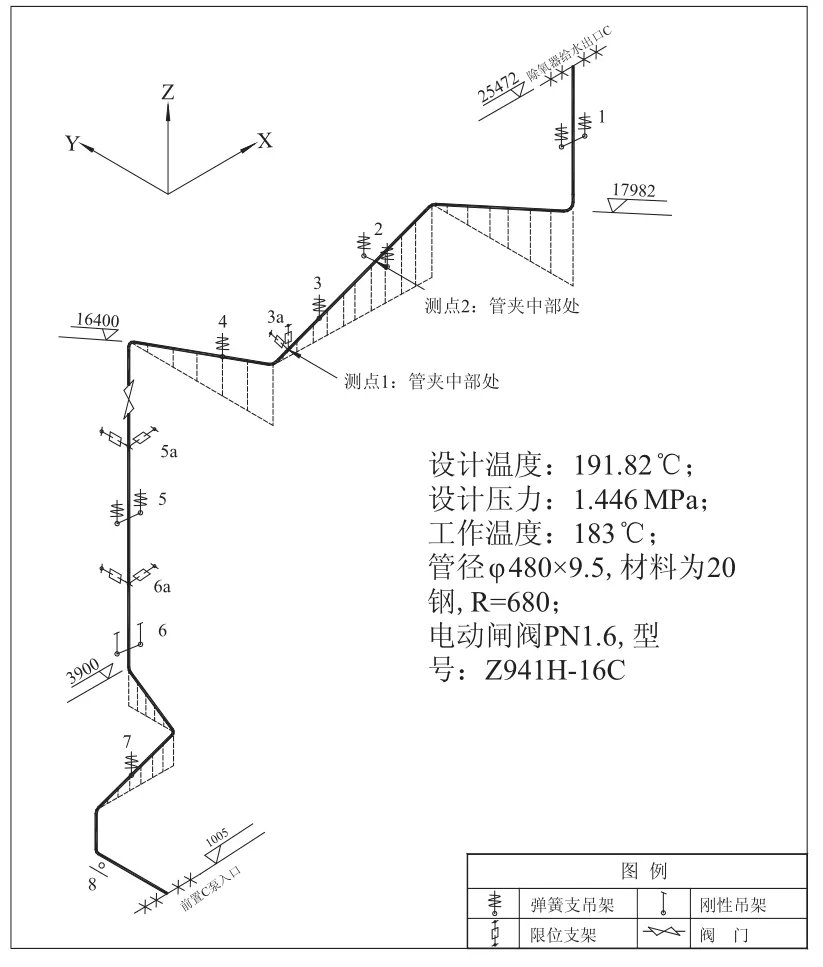

前置泵入口管道规格、材料、设计参数及管道、支吊架布置示意图见图1。

图1 振动治理前管道支吊架及测点布置示意图

其中位于除氧器出口至前置泵进口电动门之间管段振动最为明显,主要表现为轴向窜动。管道振动已造成现有的支吊架根部膨胀螺栓松脱、支架焊口开裂、松动等现象。根据振动及机组运行情况,在360 MW负荷工况下,不同给水流量下测量了管道的振动,测点位置见图1。测量仪器:德国VIBXPERT Ⅱ,型号VIB 5.310。前置泵入口管道振动测量结果见表1。由表1可看出,前置泵入口管道的主振频率范围集中在2.75~13.50 Hz,主振频率下管道振动速度的最大值为28.26 mm/s;在各种频率下的振动速度最大值为58.17 mm/s,超过了标准DL/T 292—2011规定的20.2 mm/s合格值。

表1 振动治理前管道振动测量结果

2 管道振动原因及固有特性分析

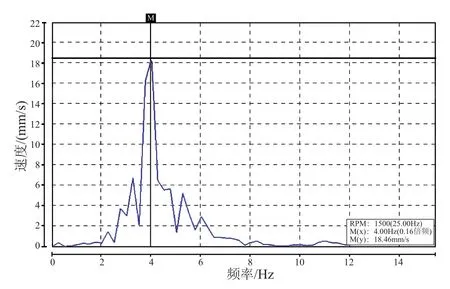

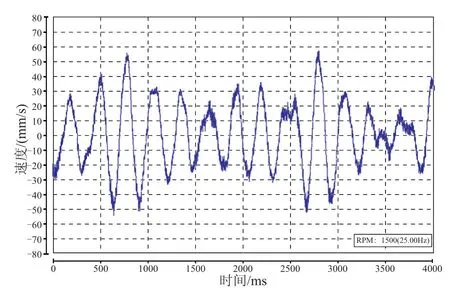

原设计管道中3a号Y、Z向限位支架,5a号X、Y向限位支架,6a号X、Y向限位支架一定程度上增加了管道刚度,但阻碍了管道正常的热位移,将会导致管道应力增加,而且管道轴向窜动较大,已经造成个别支架生根变形。选取机组负荷360 MW,流量大于600 t/h时,测点1、2号X方向振动速度时域图和频谱图进一步分析,见图2~图5。由图可见,振动较大的X方向的主振频率为3.5~4.75 Hz,原设计管道在1—4号支吊架所在管段,没有水平方向上阻尼和约束装置,管系刚度低,在不均衡的流体的激振力作用下引起管道振动,激励频率和管道系统固有频率相吻合则会产生共振。

图2 360 MW负荷下测点1-X方向振动速度时域图(流量大于600 t/h工况下)

图3 360 MW负荷下测点1-X方向振动速度频谱图(流量大于600 t/h工况下)

图4 360 MW负荷下测点2-X方向振动速度时域图(流量大于600 t/h工况下)

图5 360 MW负荷下测点2-X方向振动速度频谱图(流量大于600 t/h工况下)

3 管道振动控制方案的设计

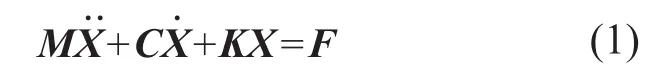

管系节点微幅振动,运动微分方程一般形式由拉格朗日方程导出[10],写成矩阵型式如下:

式中:X为位移矩阵,M为质量矩阵,C为阻尼矩阵,K为刚度矩阵,F为激振力。

作为已投运管道,质量矩阵M很难改变,阻尼矩阵C一般可以通过加装阻尼器,达到耗散冲击振动的能量,消减振动。影响管系刚度的因素主要有管道走向、管径、壁厚和管道支撑状况。改变管道走向,减少弯头的个数、增大管径和壁厚,会导致较大的经济投入。此时如果激振频率较为复杂,则治理的难度也将增大。针对实际工程情况,考虑经济和可行性,在满足管道强度和热位移的要求下,可通过在管道适当位置设置限位装置或拉撑杆改变刚度矩阵K,使管道某阶固有频率和振型消失,避免共振。

根据管道设计标准[11-12]通过对管道刚度要求的规定,控制管道的一阶固有频率大于3.5 Hz,使之避开介质的激励频率。采用管道应力计算软件动力学分析模块,建立管道减振前后的有限元模型。通过模态分析,可得到管道各阶固有频率以及相应的振型,并根据计算结果对减振方案的效果作优化分析。

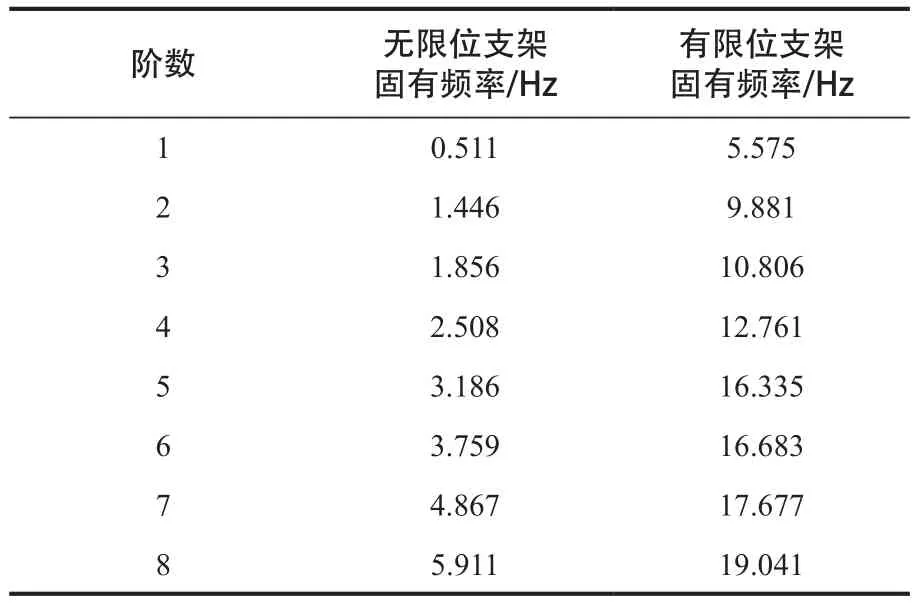

根据现场管道布置情况,经过反复模拟计算,提出以下减振措施:添加、改造振动治理装置有7处,分别是#1aXY双向限位支架、#2aYZ双向限位支架、#3bYZ双向限位支架、#3aYZ双向限位支架、#4aXZ双向限位支架、#5aXY双向限位支架、#6aXY双向限位支架,具体增加位置见图6。计算模型中设定所有支架均不限制管道任何方向热位移,根据计算得到加装支架点的热位移值,实际安装可选取大于计算位移20 mm为预留间隙,限位支架为单向限位,如#1a点计算热位移X向-20 mm,Y向+1 mm,Z向-9 mm,则预留-X侧40 mm间隙,+Y向预留21 mm间隙,#1a限位支架型式及结构示意图见图7。表1、表2给出了管道应力计算结果,显示管道应力合格。因温度基本不影响管道刚度,将计算模型运行温度设定为常温,加装限位支架,间隙设为0 mm,再模拟运行时限位支架管部与根部接触的状况,表3给出了限位支架增加前后管道固有频率计算结果,管道的固有频率得到了明显提高,可以有效避开激振频率。

表2 管道应力计算结果

表3 限位支架增加前后管道固有频率计算结果

图6 振动治理前管道支吊架及测点布置示意图

图7 限位支架型式及结构示意图

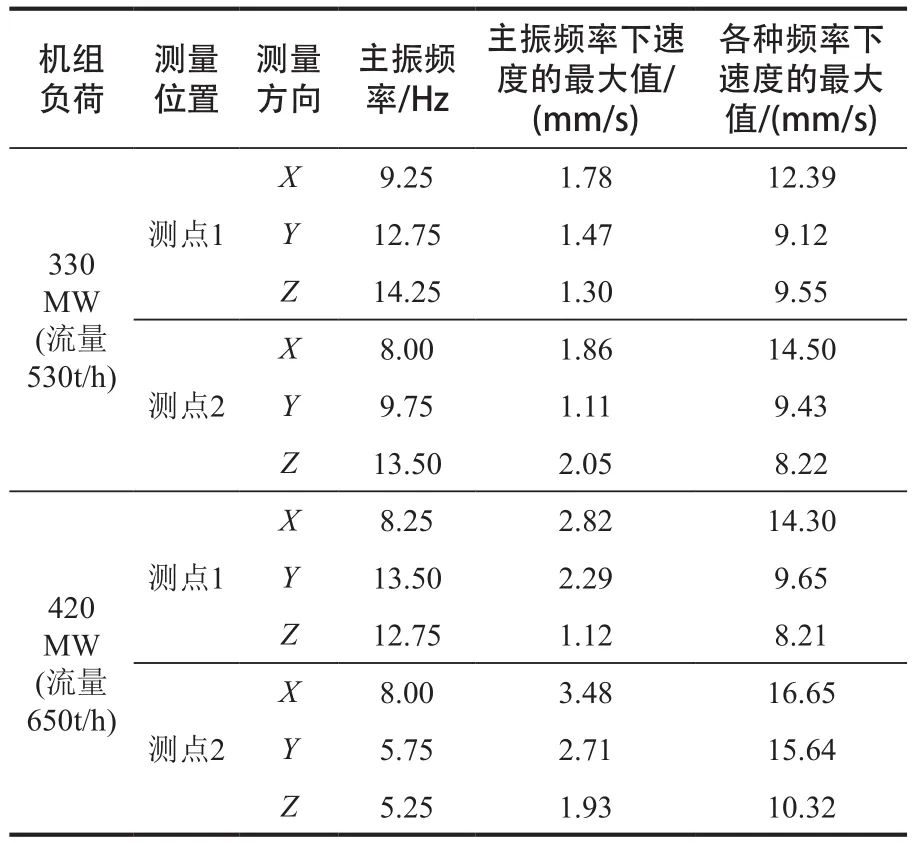

4 方案实施效果

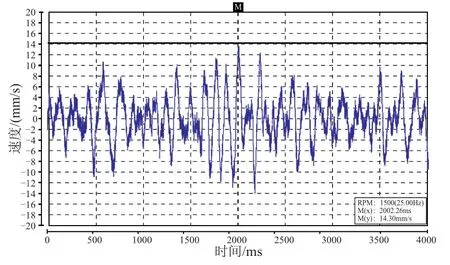

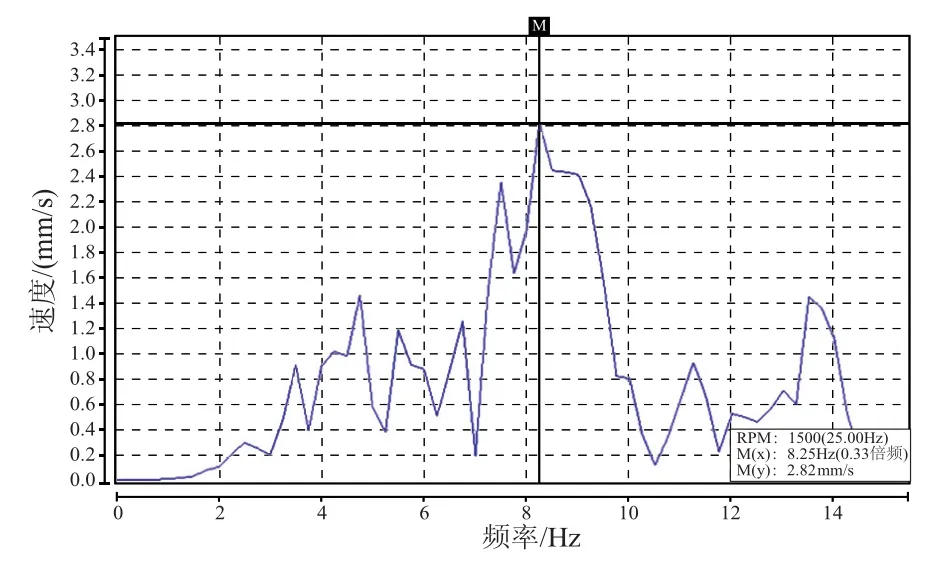

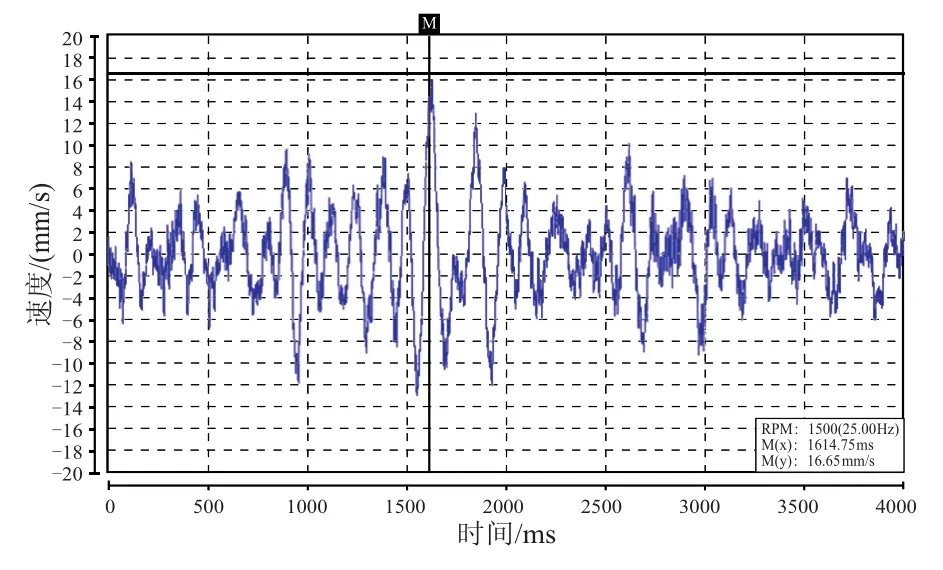

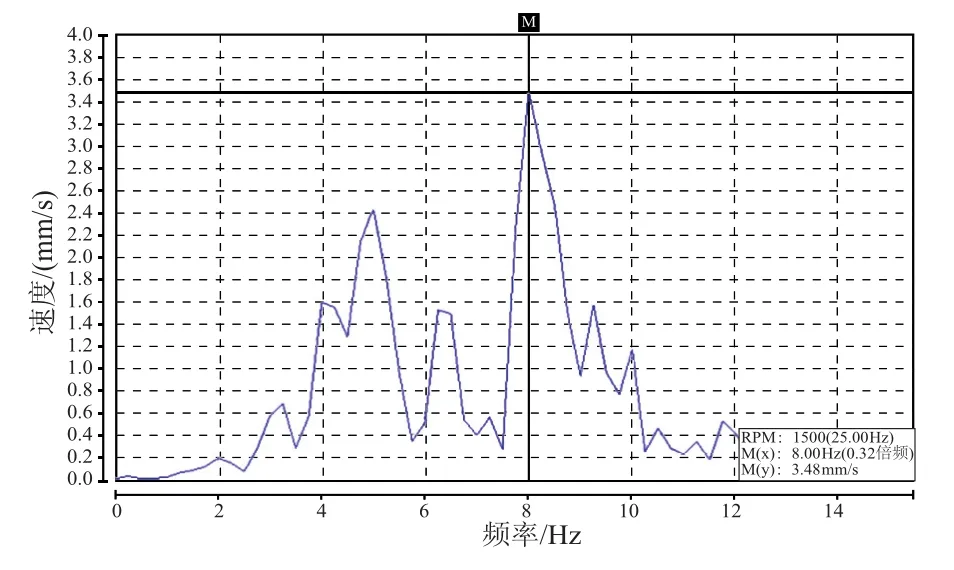

在机组投运以后,管道温度达到工作温度,管道充分膨胀以后,调节间隙支架使其根部与管道接触,因限位支架均安装在管道热膨胀方向,机组停运时,无需调节间隙支架,管道将恢复至冷态位。选择管道振动较大的工况进行测量,测量结果见表4。由表4可看出,振动治理后,管道的主振频率范围集中在5.25~14.25 Hz,主振频率下管道振动速度的最大值为3.48 mm/s,在各种频率下的振动速度最大值为16.65 mm/s,均在标准DL/T 292—2006规定的20.2 mm/s合格值以内。经振动治理后,振动速度明显减小,管道振动状况有明显改善,振动速度最大值比振动治理前下降了71.4%。机组负荷420 MW,流量650 t/h时,测点1、2号X方向振动速度时域图和频谱图见图8~图11,实测主振动频率为8 Hz左右,频谱结果比较吻合模拟计算结果。

表4 振动治理后管道振动测量结果

图8 420 MW负荷下测点1-X方向振动速度时域图(流量650 t/h工况下)

图9 420 MW负荷下测点1-X方向振动速度频谱图(流量650 t/h工况下)

图10 420 MW负荷下测点2-X方向振动速度时域图(流量650 t/h工况下)

图11 420 MW负荷下测点2-X方向振动速度频谱图(流量650 t/h工况下)

5 结论

通过对前置泵入口管道存在的振动情况进行勘查、振动测量与数据处理,制定了有效治理措施,为解决此类问题提供了参考:

1)原设计振动管段,没有水平方向上阻尼和约束装置,管系刚度低,流体不稳定流动产生的激振力,与管道自有频率产生共振,导致管道产生低频高幅振动。

2)在管道激振力无法消除时,改变管道刚度,可以使管道远离激振频率从而避免共振的发生。针对易振管道,在管道设计时宜采用管道应力计算软件动力学分析模块,提高管道固有频率。

3)加装减振装置,不能阻碍管道正常热位移,确保管道的一次应力、二次应力合格,保证管道安全运行。