隧道衬砌信息化与机械化施工工艺研究与应用

傅重阳/FU Chong-yang

(中铁三局集团第五工程有限公司,山西 晋中 030600)

近年来隧道施工进入了高速发展阶段,随着铁路隧道的总延长不断增加,我国隧道已经进入高维修时期,在铁路隧道施工中存在的质量问题也逐步显露出来,先后有多条铁路隧道出现拱部开裂掉块、修补脱落、敲击空响、渗漏水凿槽修补脱落、涌水等病害,严重威胁行车安全。随着信息时代的到来,在隧道施工管理工作中,如何运用信息化施工管理手段,提高隧道施工全过程管理,同时对隧道机械化施工工艺进一步优化,提高隧道衬砌施工质量,是摆在建设者面前的主要问题。

新建贵南铁路GNZQ-3 标独山一号隧道全长8488m,进口工区2095m,Ⅲ级围岩370m,Ⅳ级围岩1120m,Ⅴ级围岩585m,隧道洞身穿越1 条断层,3 处可溶岩与非可溶岩接触带,主要不良地质为洞口危岩落石、洞身穿越可溶岩、岩堆及断层破碎带。在隧道衬砌施工中开展了隧道衬砌信息化与机械化施工工艺研究,将隧道施工过程与信息化技术高效融合,对隧道机械化施工工艺及配套工装设备进行进一步优化,有效预防了拱部脱空,提高隧道衬砌施工质量,同时为新建川藏铁路相似地质条件下隧道衬砌施工提供一定的借鉴。

1 基于信息化的隧道衬砌施工工艺原理

1)隧道云端移动信息化综合管理系统可连续记录从隧道开始修建到结束的所有相关数据,上传数据可实时传递到后方管理终端,利用手机、平板电脑等通信设备进行分析处理,对隧道施工全过程进行监管,有效指导现场施工,实现了施工生产过程与信息化技术的高效融合,提升隧道施工管理水平。

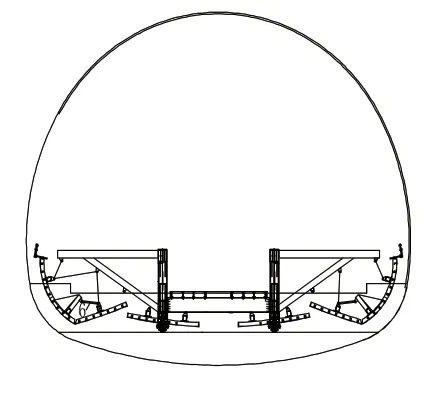

2)研制应用了一种带折叠式全环弧形模板及中心水沟模板的液压移动设备及其施工工艺,可折叠仰拱全弧模板和中心水沟模板通过液压装置进行合模、拆模(图1、图2),提高了施工效率。

图1 可折叠式液压全弧模板合模示意图

图2 可折叠式液压全弧模板拆模示意图

3)研制应用了“隧道二衬全自动液压分仓式混凝土带角度带压灌注设备”(图3、图4),能保证混凝土入模压力,可增强混凝土在模内的流动性,解决了隧道衬砌混凝土易产生离析和骨料堆积的问题。

图3 带角度带压灌注设备

图4 采用泵管带角度带压泵送直接入模

4)研制了云视频监控和拱顶防脱空报警装置,形成了“基于云视频技术的隧道衬砌拱部自报警防脱空施工工法”,可实时不间断监控二衬灌注及充填注浆情况(图5),并及时报警,能有效预防拱顶脱空。

图5 不间断监控二衬灌注情况

5)研究应用了一种基于精确定位的轨道式隧道防水板高效铺装设备,采用轨道式铺设方式,确保防水板精确定位,利用液压可伸缩连接杆控制防水板铺设装置与初支混凝土面之间的距离,确保防水板与初支混凝土面紧密接触。

6)采用自注浆系统进行拱顶带模注浆作业,二衬工序和注浆工序基本上属于平行工序,二衬完成的同时注浆也可紧随完成,不存在注浆管封堵问题,确保混凝土凝结后表面没有任何质量缺陷。

2 工艺流程

隧道衬砌信息化与机械化施工工艺流程如图6 所示。

图6 隧道衬砌信息化与机械化施工工艺流程图

3 关键工序施工技术及操作要点

3.1 隧道衬砌修建数据录入

现场技术人员利用“隧道云端移动信息化综合管理系统”,根据每天隧道现场施工情况,进行隧道施工工序数据的报送、处理、分析等工作,对施工数据及时进行分析,并将结果用于指导现场施工,管理人员可以通过手机等通讯设备实时查看,对现场施工数据有效、及时掌控,对施工过程中异常情况进行及时处理。

3.2 安装仰拱模板

1)仰拱模架设计为左右两幅,分别由刚性骨架和模板组成。刚性骨架设置在仰拱外露部分(不被填充掩埋的部分),主要作用是固定、存放和移动模板,以及安设走行设备绞车,传递动力。模板采用大块组合钢模,每幅3 块,模板间用枢纽连接,以翻折方式安装和拆除。

2)根据测量结果,采用液压油缸系统左右及上下调节,将仰拱弧形模板按照设计标高准确定位,并用丝杠加固连接,防止全弧型模板在浇筑混凝土过程中发生偏移。

3.3 折叠式液压全弧模板拆除

在全弧仰拱模板上布置梅花形混凝土浇筑窗口,仰拱混凝土浇筑完成达到设计拆模强度后,利用油缸将可折叠式仰拱全弧模折叠,与混凝土表面分离后,整体提升后完成拆除作业。

3.4 中心水沟整体液压模板滑移就位

1)中心水沟模板采用液压系统进行合、脱模作业,通过栈桥自动走行装置带动牵引中心沟模板定位。

2)中心沟模板定位完成后,安装仰拱填充端模。

3.5 仰拱填充混凝土浇筑

1)仰拱填充混凝土浇筑时,应充分振捣,保证混凝土密实,并需对仰拱填充面进行二次收面,确保填充面平整度符合要求。

2)中心沟脱模后,模架系统整体移到下一作业区。

3.6 土工布、防水板铺挂

1)利用基于精确定位的轨道式隧道防水板高效铺装台车铺设防水板,采用移动滚笼带动土工布、防水板翻滚进行连续作业,利用液压可伸缩连接杆控制防水板铺设装置与初支混凝土面之间的距离,确保防水板与初支混凝土面紧密接触。

2)施工时先铺设土工布,用射钉将土工布固定牢固,然后铺设防水板。

3)采用超声波热熔焊逐个将土工布上的热熔垫圈与防水板焊接,焊接时按照右侧边墙、拱顶、左侧边墙的顺序进行焊接,边墙部位每个垫片焊3 个点,拱部每个垫片焊4 个点。

4)相邻两幅防水板搭接宽度不小于15cm。防水板松紧应适度并留有余量,实铺长度与初期支护基面弧长的比值为10 ∶8。

3.7 钢筋绑扎

1)利用台车安装钢筋,钢筋安装时,主筋间距偏差不得大于±10mm,箍筋间距偏差不得大于±20mm,两层钢筋间距偏差不得大于±5mm。

2)钢筋保护层应符合设计要求,钢筋与模板间宜加砼垫块固定,防止浇筑砼时,钢筋移位。

3.8 安装隧道拱顶防脱空报警装置压力传感器

1)压力传感器安装在隧道拱部中线位置,位于两个混凝土入料孔中间、入料孔与施工缝中间部位,9m 衬砌台车时至少设置4 个,12m 衬砌台车时至少设置5 个,采用粘结方式固定在防水板上,防止浇筑过程中脱落。

2)压力传感器安装时可根据拱部平整度可适当调整至最高点。

3)采用绝缘铜导线从二衬台车端头拱部引出,与控制箱采用快速线夹头连接,控制箱和指示灯通过导线连接。

3.9 防脱空装置空载实验

衬砌台车就位前进行防脱空报警装置空载实验,检测各导线是否连接。

3.10 二衬混凝土浇筑

1)利用二衬全自动液压分仓式混凝土带压灌注台车完成二衬混凝土浇筑,采用泵管带角度带压泵送直接入模逐层逐窗灌注的工艺,有效保证了混凝土入模压力,增强了混凝土在模内流动性。

2)在模板台车拱部新增一排灌注口,振捣棒可直接对拱部底段混凝土进行振捣,确保拱底混凝土灌注质量。

3)拱顶混凝土浇筑前,开启防脱空报警装置,对拱顶混凝土浇筑质量进行控制。

4)拱顶混凝土浇筑时,运用云视频技术实时观测二衬灌注及充填注浆情况,监控图像可通过云平台实时传递到后方管理终端。

5)在拱顶混凝土浇筑完毕后,采用自注浆系统进行拱顶带模注浆作业,二衬工序和注浆工序基本上属于平行工序,二衬完成的同时注浆也可紧随完成。

6)当防脱空报警装置所有只是灯全亮时,可初步判断拱顶混凝土浇筑密实,同时结合混凝土用量、隧道衬砌及充填注浆管理系统注浆效果评价结果等综合判断混凝土是否饱满。

7)确认混凝土浇筑饱和后关闭防脱空报警装置电源。

3.11 脱模养护

1)二衬混凝土浇筑完后,达到设计要求、规范条件后进行脱模。

2)使用二衬混凝土养护台车的自动喷淋装置进行养护,台车主要由门形承重架、行走装置以及喷淋组件构成,其中,喷淋管采用空心外弧形钢管制作,外弧形钢管上分布有喷淋洒水口,末端与高压水管连接,通过继电器实现喷淋组件自动洒水养护。

4 技术应用效果

1)实现了隧道施工工序实时记录与永久保存,数据可一键导出,方便分析;隧道各工序施工中的进度、用时、人工、机械、材料超耗等情况实时掌握,辅助项目隧道施工工序组织管理,有助于现场技术员进行工序记录,管理人员可及时掌握施工动态。

2)针对传统半弧仰拱模板或整体式全弧钢模板,在施工存在拱底线形不圆顺,有错台,混凝土浇筑完成后整体式全弧刚模板和中心水沟钢模拆卸困难等问题,研制应用了一种带折叠式全环弧形模板的液压移动设备及其施工工艺,仰拱可折叠全弧模板通过液压装置进行合模、拆模,同时在全弧仰拱模板上梅花形布置混凝土浇筑窗口,确保仰拱混凝土浇筑质量,减少了二次返工,大大缩短了仰拱施工每循环的作业时间,有效提高了施工效率,降低了施工成本。

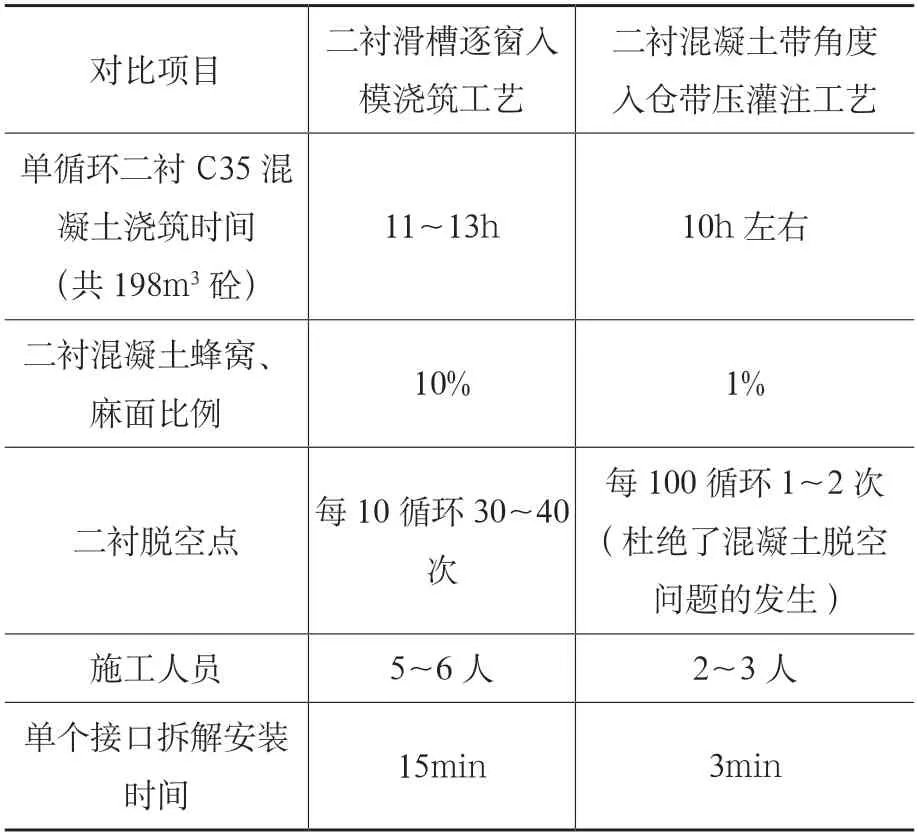

3)采用二衬拱部混凝土带角度入仓带压灌注施工技术与传统逐窗浇筑工艺对比如表1 所示。

表1 工艺对比

浇筑完成7 天后混凝土强度可达到25~28MPa,14 天可达到32~35MPa,28 天可达到36~40MPa,56 天可达到40~42MPa,有效保证了二衬混凝土实体质量。

4)二衬混凝土浇筑监控图像可通过云平台实时传递到后方管理终端,在网络不佳的情况下,也可先在本地存储,可实现20 天24 小时不间断监控,同时重要的视频资料也可备份到外部存储设备。

5)可实时检测隧道拱顶混凝土浇筑密实情况,并及时报警,能有效预防拱顶脱空。

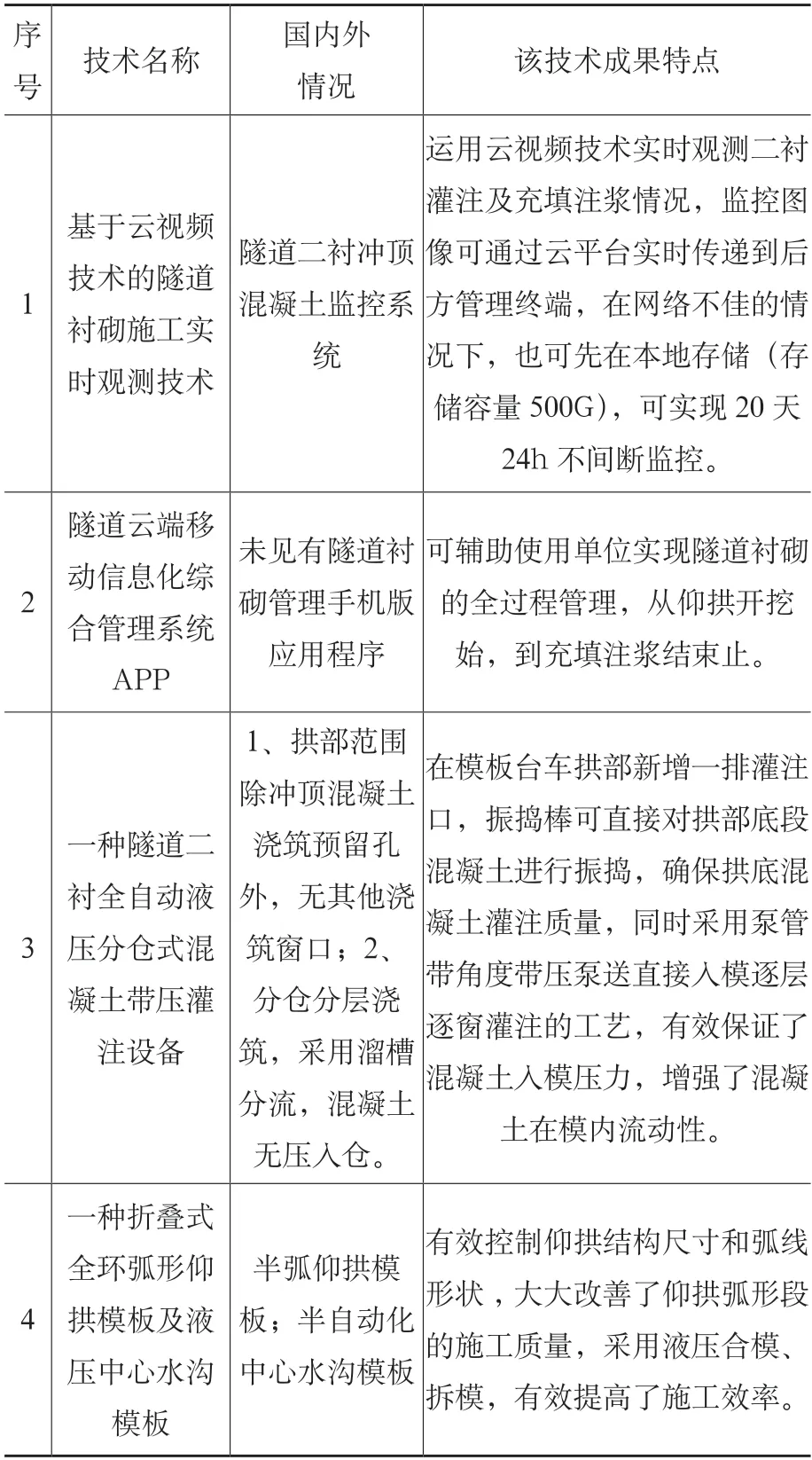

5 关键技术对比

本文所讲的技术与国内外隧道衬砌施工技术相比有如下创新(表2)。

表2 关键技术与国内外隧道衬砌施工技术对比

6 结语

目前我国大力推动与促进新技术在行业中的应用,国家十三五规划明确提出“以信息化技术指导企业实际施工,带动企业增收创效”的口号,将信息化技术应用于隧道施工项目,可有效提高隧道施工效率和降低施工成本,提高施工精确性及安全性。隧道衬砌信息化与机械化施工技术成功解决了隧道衬砌施工过程中的技术难题,对隧道机械化施工工艺进行进一步优化,运用云视频技术实时观测二衬灌注及充填注浆情况,同时采用隧道云端移动信息化综合管理系统,可辅助使用单位实现隧道衬砌的全过程管理;同时通过应用一种带折叠式全环弧形模板及中心水沟模板的液压移动栈桥、一种隧道二衬全自动液压分仓式混凝土带压灌注设备、自注浆设备及隧道拱顶防脱空报警装置等隧道衬砌机械化施工的配套工装和设备,有效预防了拱部脱空,提高隧道衬砌施工质量。该技术是一种实用、合理、安全、经济的施工方法,适用于铁路隧道衬砌施工,对川藏铁路特殊地质条件下隧道衬砌施工具有切实的指导意义。