基于PLC 的模具拆卸装置设计

王钰超,蓝晓乐,余斌辉,钟金录,汤 烽,江丽珍,杨建荣

(华南理工大学广州学院机械工程学院,广东 广州 510800)

0 引言

模具是工业生产中的基础工艺装备[1]。模具拆卸时,首先需要从导柱和导套间分开上、下模两大部分。通常是用吊机提起上模,或将模具卧放在工作台上,再用橡胶锤敲击模具突出部位,以使紧闭的上模与下模分离开来。但由于生锈等原因,导柱和导套之间会出现很难分开的情况,拆卸强度大,时常需要使用铜棒进行敲击模具,使得模具出现局部变形和损伤[2]。为了提高拆卸效率和降低工作强度、减少模具损伤和变形,本文研究设计了一种便于快速将模具上、下模分离的拆卸装置。装置中包括自动传送部件和自动拆卸部件,可以完成将拆卸支架准确送达模具位置、自动分开模具并传送分离模具的工作。

1 拆卸装置设计

为充分节约模具拆卸时间,减少人力,决定在现有拆卸模具技术的基础上设置PLC 自动控制系统,实现自动控制,以进一步提高设备的性价比,使设备具有良好的维护性。本文将对PLC控制系统进行设计。

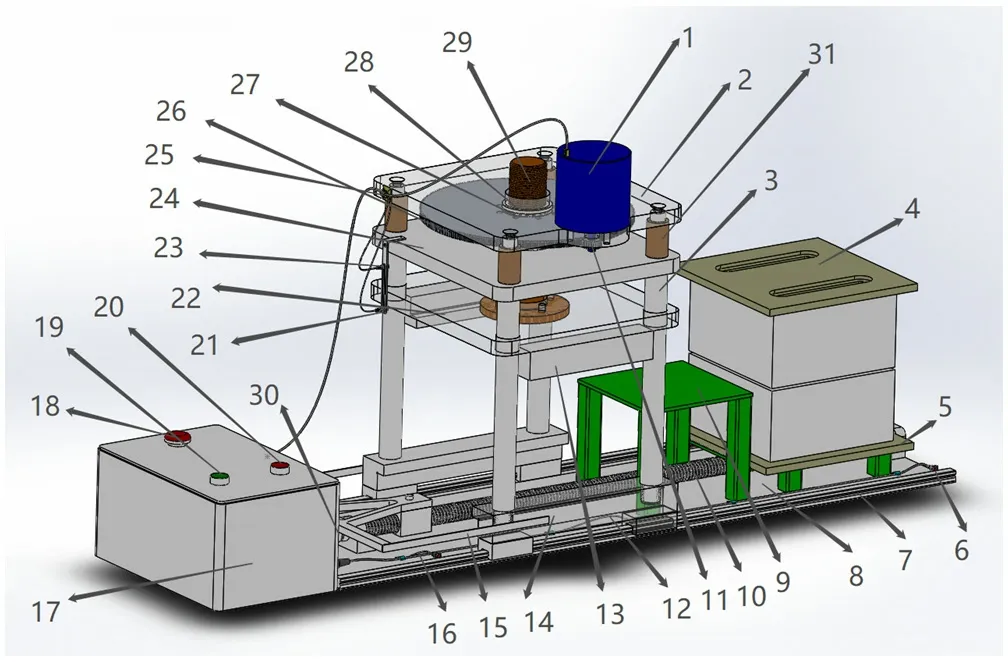

为了快速分开模具上、下模两大部分,设计的拆卸装置具体结构如图1 所示。为使模具的传送动作和拆卸动作自动且稳定,利用PLC 控制技术对拆卸装置进行控制。在拆卸过程中,利用PLC控制技术的可靠、稳定,在实际拆卸模具的工作中通过PLC 技术实现拆卸装置的移动,使拆卸装置具有编程简单、稳定性好、精确性高的优点[3]。通过对小型模具拆卸装置的PLC 控制系统的设计,使得装置的传送带能以设定的速度把模具移动到合适的位置,然后手动固定模具下端,利用装置把模具上、下模两部分分离,从而实现分离上、下模的功能。

图1 电动模具拆卸装置装配图

1.1 装置结构组成

拆卸装置的主体分为装置支架和减速传动机构,辅助部分设计有支架自动传送机构。

1)装置支架部分。由顶板2、导柱3、导套31、支撑板24、下拉钩14构成。下拉钩固定在整个装置的底板8上,导柱采用螺纹的方式固定在下拉钩上,导柱设计有轴肩撑起支撑板,支撑板上有四个导套加强支撑顶板,顶板与四根导柱采用螺丝紧固。

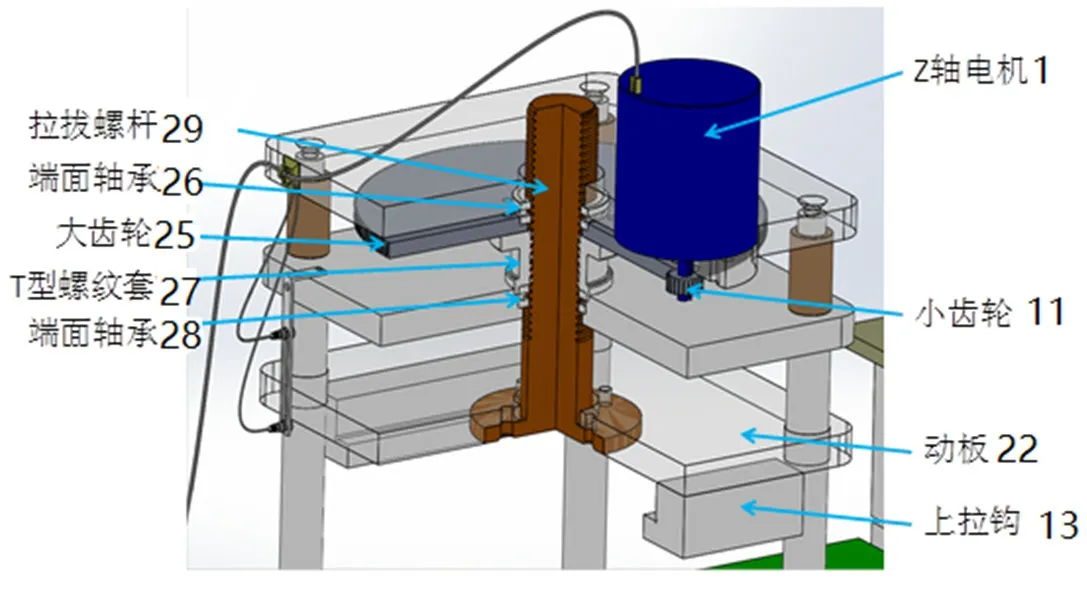

2)减速传动部分。由Z 轴电机1、小齿轮11、大齿轮25、拉拔螺杆29、端面轴承26和28、T形螺纹套27、动板22和上拉钩13 组成,如图2 所示。梯形螺纹套用螺钉与大齿轮固定,梯形螺纹套上下各装一个端面轴承,作用是防止梯形螺纹套轴向运动,让其只能进行旋转运动。拉拔螺杆和两侧上拉钩分别用螺钉锁紧在动板上。工作时,Z轴电机的转速,通过小齿轮带动大齿轮,减速传递至梯形螺纹套,由梯形螺纹套的螺旋带动拉拔螺杆、动板和上拉钩进行上下运动。当Z轴电机正转时,带动动板和上拉钩向上运动,可将模具上模拔出;当Z轴电机反转时,带动动板和上拉钩向下运动,可将模具上模放置在搁置台9。

图2 减速传动机构

3)支架传送部分。主要由底板8、直线导轨7、X 轴电机30、滚珠丝杆10、推拉架15等组成。X轴电机开启后,旋转的滚珠丝杆带动推拉架,推引着支架主体进行左右移动。当X 轴电机正转时,支架往右侧(模具位置方向)前进;反转时,支架往左侧回程。

1.2 装置工作原理

通过PLC控制X轴电机转动,带动龙门架左右移动,使模具到达方便拆卸的位置,再通过控制Z轴电机使挂钩上下移动,从而分离上下模,最后实现模具的拆卸,且安装了五个传感器,方便感应每次传送到达的位置,让每次传送精确感应到位后,再执行下一步动作,以达到准确拆卸的效果。而X轴和Z轴电机的转动时间和转动方向,需要靠PLC程序控制。

1)先将需要拆卸的模具置于下辅助板5 上固定,再固定上辅助板4。装置龙门架停留于初始位置即传感器A的位置,上拉钩13在传感器E处。

2)按下启动按钮19,X 轴电机30 得电正转,把龙门架向传感器C方向处传送,上辅助板4进入上拉钩13,下辅助板5 进入下拉钩14,当传感器C 感应到龙门架到位后,X 轴电机停止转动。

3)接着Z轴电机1得电正转,带动上拉钩13上提,带着上、下模分离开来。当上拉钩到达传感器D 处时,Z 轴电机1失电停止。

4)同时X 轴电机得电反转,将整个龙门架主体往回传送,到达传感器B处后X轴电机停止传送。

5)此时Z轴电机1得电反转,将上模从传感器D处往下传送,到达传感器E 位置时,Z 轴电机停止转动,将已拆的上模放在搁置台9上。

6)这时X 轴电机30 得电反转,将空的龙门架主体横向送回传感器A处,停止工作并恢复初始状态,为下一次操作做准备。

2 PLC控制系统的选择

PLC 控制器采用现代大规模集成电路设计,具备严格的生产制造环境,有可靠性高、干扰性强等优点;采用系统设计,利用其开发产品的工作量比较少,维护和升级也非常方便[4]。小型模具的拆卸装置的控制系统,由于模块式PLC的配置灵活,功能扩展方便,提供多种I/O 接口,所以应选择模块式的PLC,硬件选型时还需要对I/O 口数,与外部设备的兼容性、PLC的容量进行确定。在满足工艺需求的前提下,尽量选用可靠成熟、经济性高的控制器及控制模块;通常 I/O 模块数量配置时依据工作任务需求并冗余10%~20%的 I/O 点位量,以便于后期系统维护、维修以及系统功能扩展[5]。本设计选用三菱FX3U系列PLC。

2.1 PLC控制系统设计

PLC 控制系统软件是拆卸装置的控制核心,主要实现导杆传感器的辨认与控制、操作等。PLC 控制系统软件包括初始化、变频电机驱动控制、龙门架移动、挂钩移动和识别定位等部分[6]。

PLC 控制的拆卸机控制系统的设计包含硬件设计与软件设计两部分。硬件设计主要有PLC的配置、选型、接线电缆以及输入、输出端口的分配情况;软件系统设计就是根据控制系统硬件结构和工艺要求,使用相应的编程语言,编制用户控制程序和形成相应文件的过程[7]。本产品需要用到可实现控制模具分离的机构,为使得该设备可实现半自动化控制,需要用到编制 PLC 控制程序的方法,使用PLC 可以模仿继电器控制系统的编程方法。其图形甚至元件名称都与继电器控制电路十分相近。这种方法很容易地就可以把原继电器控制电路移植成PLC梯形图语言[8]。

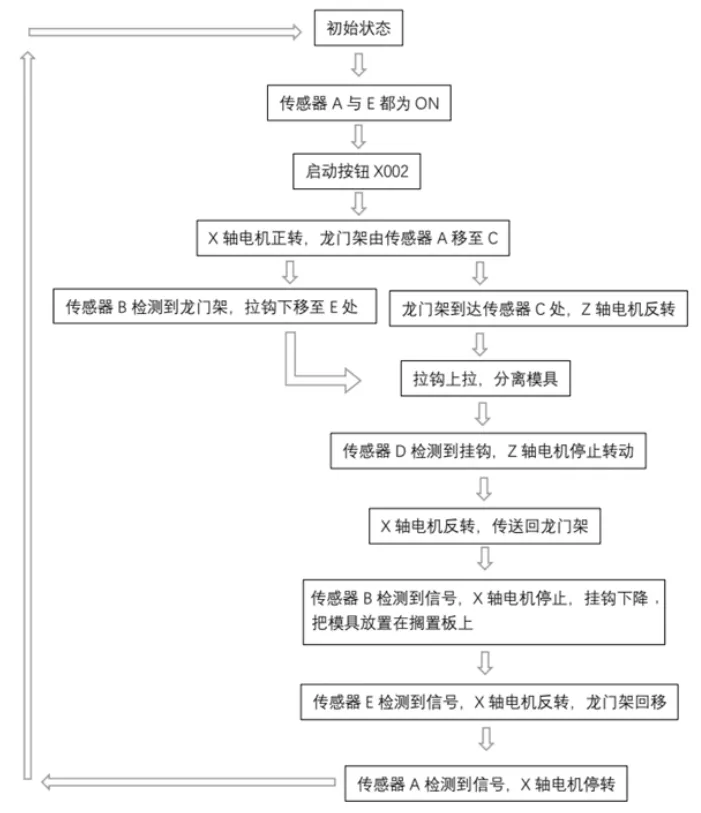

2.2 PLC控制系统流程图

本拆卸装置的PLC 控制流程图主要由X 轴电机和Z 轴电机共同作用来实现拆卸模具的功能,具体流程图如图3所示。

图3 PLC 流程图

2.3 模具拆卸装置PLC程序梯形图

常开急停开关X001 控制急停中间继电器M1,上挂钩置于传感器E 位置处,使得传感器A 与E 都为ON 状态,当需要整个设备进行工作时,旋转松开急停开关X001 使线圈M1 得电,同时按下X002 按钮,装料电机Y001 正转,使龙门架由传感器A 移动至C 处,经过中间位置传感器B,会使X012 开关接通,M3 线圈得电,Z 轴电机启动使得上钩板下降,期间X 轴电机继续工作,将龙门架送至传感器C 处,挂钩碰到传感器E 后Z 轴电机停止工作,待传感器C 感应到龙门架后,使X 轴电机停止工作,此时Z 轴电机Y002 得电正转使上挂钩上拉,将上下模具分离开来,待上挂钩移动至传感器D 处时,使X 轴电机Y003 反转,将龙门架向后传送,龙门架移动到传感器B 处后,X012 接通,Y003 停止转动,M3 线圈得电,使得Z 轴电机反转,上挂钩下移将上模放置于板9 上,传感器E 感应到后X015 接通,X 轴电机启动Y003 将龙门架传送回,最后到达传感器A 处,Y003停止转动,设备回到初始状态。PLC 程序控制梯形图如图4 所示。

图4 PLC 程序控制梯形图

3 结论

解决现有模具拆卸过程中,经常对模具敲击造成模具损伤、精度降低、影响产品质量的技术问题。以三菱FX3U系列PLC 为例对PLC 在小型模具拆卸装置中的应用进行研究,主要设计完成了硬件的选择,PLC的电路连接,I/O口的分配和相应设备的选择,对拆卸装置的控制系统进行优化设计,可广泛应用于模具拆卸过程,且采用电动控制,可以一次性轻松完成繁重的人工拆卸过程,整个流程实现自动化,大大减轻了工人的劳动强度,提高了经济效益,并为以后拆卸模具技术的进一步提高打下了坚实的基础。