平竖曲线钢箱梁桥多点自平衡顶推施工技术分析

中铁五局集团第二工程有限责任公司,湖南 衡阳 421002

1 工程概况

某公路改建工程罗边大桥上跨厦蓉高速赣州北出口A匝道,线路平面位于半径R=1500m的平曲线上,竖向位于半径R=8000m的凸竖曲线上,其中2#墩往5#墩方向大里程端86m为上坡,坡度为1.2%,小里程端54m为缓和曲线下坡,坡度为-2.7%。该桥上跨厦蓉高速赣州北出口A匝道的主跨采用40m+60m+40m的钢混叠合梁,钢箱梁为工厂制作、工地螺栓连接,上跨通行道路采用智能步履式全自动多点自平衡顶推法进行桥梁架设安装,顶推装置设置于永久墩及临时墩的顶部,顶推与钢箱梁节段组拼工序交替施工。在钢箱梁顶推及桥面系施工期间,搭设防护棚架对桥下通行道路进行安全防护。

2 工艺原理

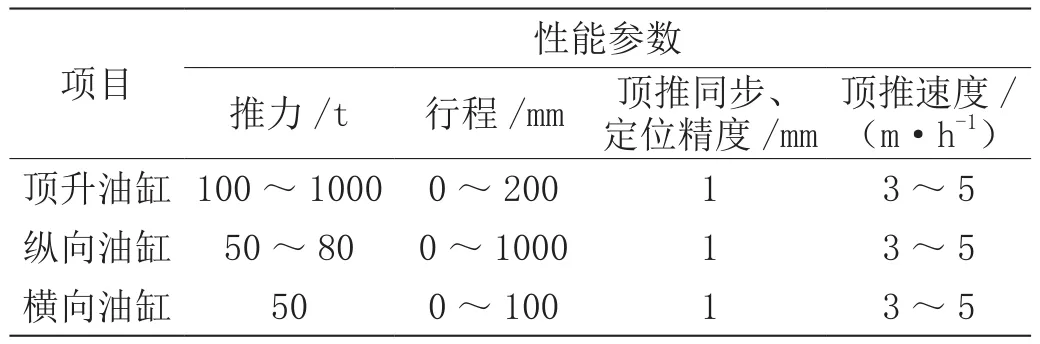

步履顶推千斤顶是一种用于起重位移的专用工具,是为了满足重载构件或大型设备的空间三维位置精确就位需要而研制的调整设备。该产品的应用可实现对桥梁或类似梁式重物的位移作业,进行低高度、短距离的横向、纵向和垂直方向的位移。步履顶推千斤顶液压控制系统由N个单元液压系统和总控PLC控制系统组成,其参数如表1所示。

表1 步履顶技术参数表

步履顶推结构由支撑顶升油缸、纵向顶推油缸及滑块、横向纠偏油缸及支撑底座组成,通过这三部分的协调作业完成重物的定向移动。一套步履顶推设备包含2个顶推单元、1个液压泵站、1个控制系统。

智能步履式顶推系统将滑移面由箱梁底部改到顶推设备内部,显著减小了顶推前进时的摩擦力,避免了对主结构的损伤,满足了桥墩不受水平荷载及永久结构设计受力要求,实现了真正的自平衡顶推。

顶推系统集顶升、平移、横向调整于一体,实现钢箱梁的竖向、顺桥向、横桥向的移动或调整,从而保证钢箱梁的坡度、全桥线形;系统采用计算机集中控制系统,设备集成化、自动化程度高,动作精度达到毫米级,操控安全、方便、可靠。

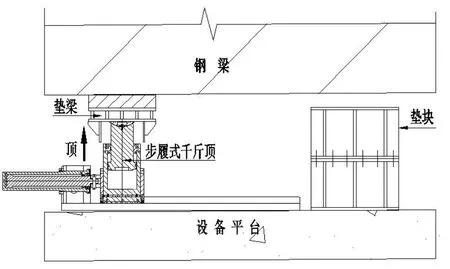

工作时竖向千斤顶顶起钢梁,水平千斤顶完成向前顶推,落梁后搁置于垫块上,千斤顶回油完成一个行程的顶推工作,顶推过程是一个自平衡的顶推动作,其操作步骤简述为“顶→推→落→回”工作循环。

3 关键施工技术

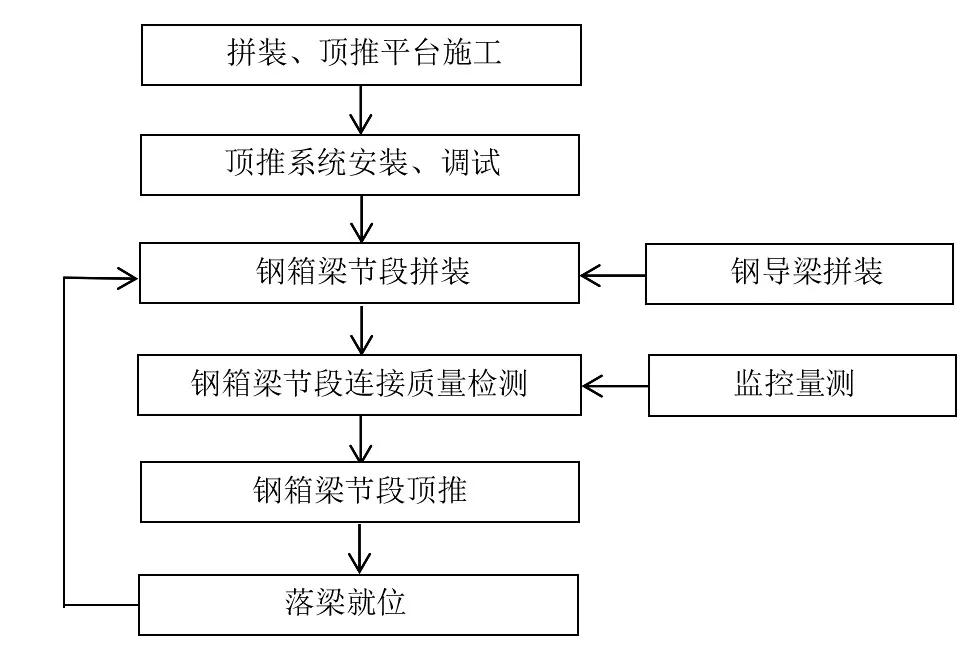

钢箱梁架设主要分为工厂制作、运输、顶推拼装平台搭建、设备安装调试、梁体顶推、梁体落梁就位等施工工序,顶推施工工艺流程如图1所示。

图1 施工工艺流程图

3.1 顶推平台拼装、施工

钢箱梁拼装平台由永久墩和临时墩组成。临时墩采用格构柱型钢支撑结构,单个立柱采用大直径螺旋钢管,立柱之间用槽钢连接成整体,以保证临时墩整体稳定性,临时墩立柱下设C30钢筋混凝土基础。临时墩格构柱和混凝土基础地基承载力需要进行受力检算并符合要求,不良地基要用合格填料换填,压实后再施工基础混凝土,或采取其他处理措施。

3.2 顶推系统安装、调试

(1)顶推系统安装。一套顶推系统含2个步履顶顶推单元、1台控制箱(含液压泵站),根据顶推平台数量设置。步履式千斤顶单个顶推器顶进速度为3~5m/h。在每个永久墩和临时墩底部放置1台控制箱,并连接好步履顶的液压管道、位移传感线路、压力传感线路,任意1台控制箱均可设置成主控系统,通过有线网络及蓝牙传输网络连接组成双保险网络控制系统,控制其他控制箱进行同步顶推施工。临时墩及永久墩上每墩墩顶安装2台步履顶,按单幅桥梁控制中线对称布置,其中临时墩步履顶安装于分配梁上,永久墩步履顶安装于支座垫石上。每墩2台步履顶上再各安装1块楔形调坡钢板,调坡钢板上横桥向放置双拼型钢大垫梁,钢箱梁底板与大垫梁之间接触面垫一层3cm厚橡胶垫,起到局部承载均衡、保护钢梁底部防腐涂层、增大箱梁与垫梁的摩擦力的作用。永久墩在盖梁上设置工字钢垫墩,每个墩盖梁上设置2处垫墩,为便于拆除,垫墩采用工字钢进行叠合组拼,并用螺栓连接成整体。

(2)顶推系统调试。顶推设备安装完成后,连接好系统的通信网路、监控网路、油路及电路,进行调试以保证在手动、自动模式运行下,执行元件按设定的运动方式运行。联机调试时,启动泵站,选择手动运行模式,在主控台操作面板上控制执行元件伸缸或缩缸动作,检查其进行的动作是否正确,并调节行程检测装置的检测元件,使检测装置的接触及检测正常。系统手动试机完成后,选择自动模式系统,检查系统各千斤顶的动作协调性及同步性。如不满足施工要求,应认真查找原因,排除故障,系统的动作完全协调方表明系统调试正常合格。

3.3 钢箱梁节段拼装

钢箱梁根据设计图在工厂分段制作成型及进行试拼装检验,然后分段运输至施工现场,按顶推顺序先拼装第1节段和导梁,节段和导梁拼装完成后开始顶推,并形成拼装→顶推循环作业。钢箱梁节段间用10.9s高强螺栓和连接夹板将2节箱体连接成整体。节段单个箱体采用300t汽车吊整体吊装至拼装平台准确就位,并配合1台50t汽车吊吊装纵横梁和连接钢板,吊装箱体时节段底板连接处连接钢板需预先安装在一侧箱体上并完成螺栓初拧。

箱体就位后按从下到上的顺序吊装连接钢板和纵横梁,并用冲钉临时固定连接钢板与箱体、纵横梁的螺栓孔位,按初拧、终拧力矩要求拧紧高强螺栓。螺栓拧紧操作可使用手持电动扳手,在电动扳手上设定好初拧、终拧扭矩,螺栓达到拧紧扭矩后,电动扳手自动断电完成拧紧工作。

钢箱梁前端钢导梁长为主跨的0.6~0.8倍,钢导梁主梁分2个工字型钢结构,并用槽钢进行平连。钢导梁与主梁连接时,在钢箱梁封端板处设置加强板,用10.9s级M22高强螺栓进行连接;钢导梁节段连接部位设置加强板,用10.9s级M22高强螺栓连接。

3.4 钢箱梁节段顶推

钢箱梁初始顶推节段为钢导梁+第1、第2节段,后续按拼装1个节段顶进1个节段形式进行循环作业。步履顶每循环进尺为0.4m,用时4~5min,操作步骤如下。

步骤一(顶升):开启支撑顶升油缸,使支撑顶升油缸同步上升,直到钢梁脱离落梁调节支座,如图2所示。

图2 步骤一“顶”

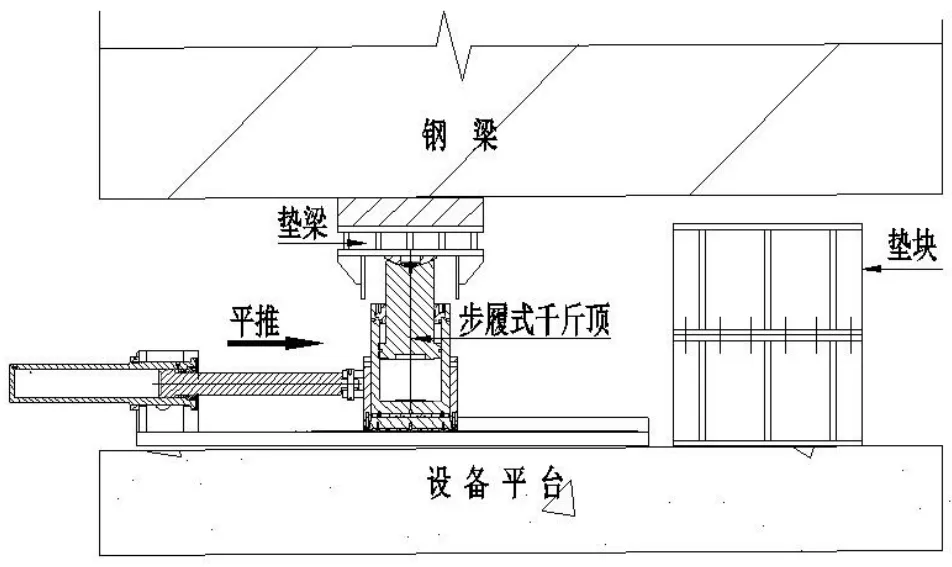

步骤二(平推):开启顶推油缸,使钢梁与上部滑移结构整体前移,直至平推油缸完成一个行程,如图3所示。

图3 步骤二“推”

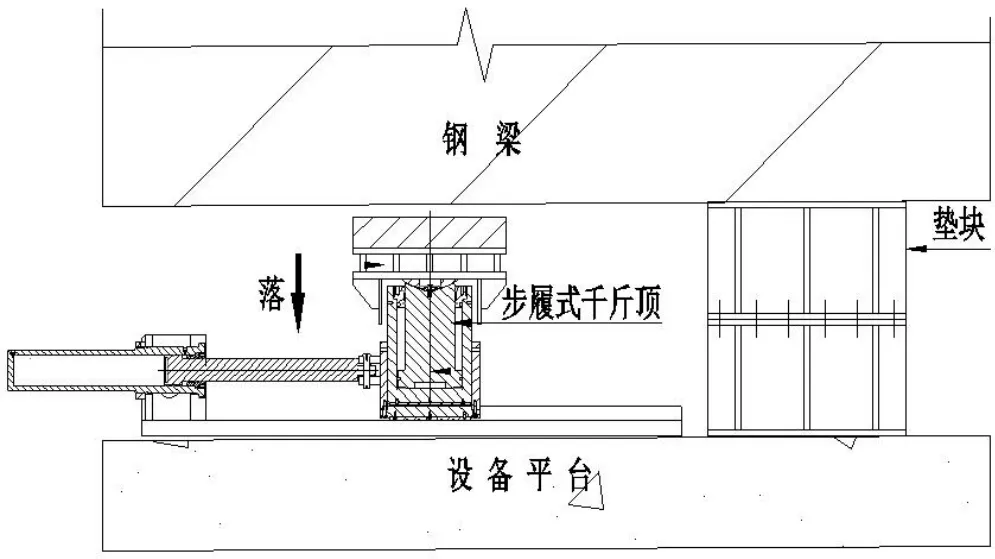

步骤三(下降):开启顶升油缸,使钢梁与上部滑移结构整体下降,直到顶升油缸完全脱离钢梁,如图4所示。

图4 步骤三“落”

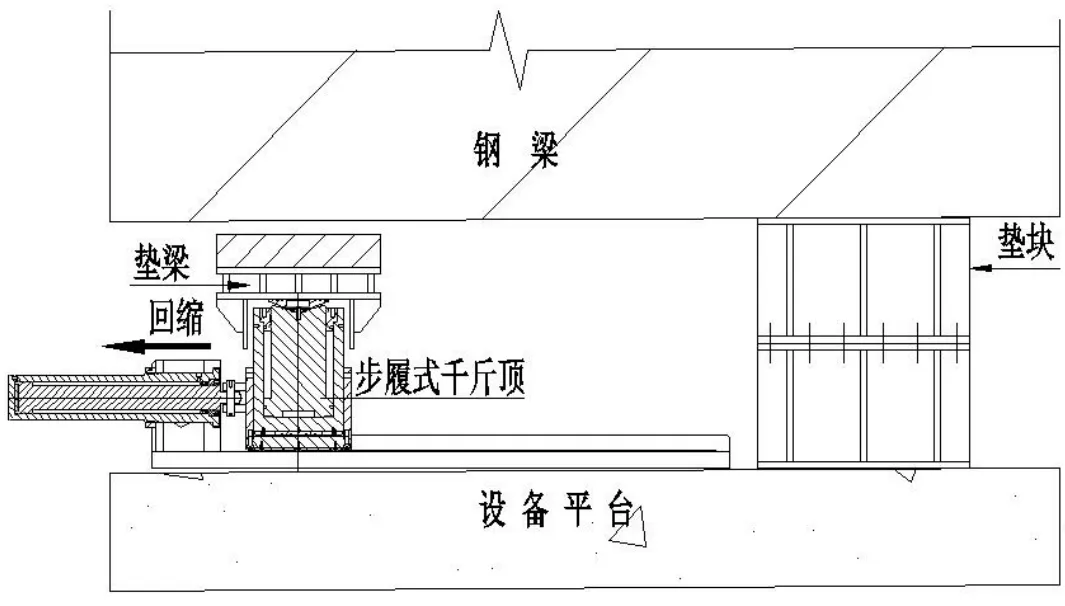

步骤四(回缩):开启顶推油缸,使上部滑移结构向后回位,回到初始位置,并开始下一个往复行程,如图5所示。

图5 步骤四“回”

桥面平面位于圆曲线上,顶推机全部沿各自前进方向顶进,钢箱梁节段每顶推前进5m需要进行一次纠偏操作,测量梁面各中线控制节点轴线偏位情况,通过主控箱设置各顶推点横向纠偏数据,利用步履顶的横向纠偏千斤顶调整平面位置,确保梁体曲线线型误差符合规范要求。

3.5 监控量测

钢箱梁节段拼装及顶推施工过程中均使用全站仪进行平面线型控制,使用水准仪进行高程控制。顶推过程中进行平面位置跟踪监控和临时墩钢管柱位移监控,发现线型有偏差要及时进行调整。

顶推过程中需要进行钢箱梁主梁、永久墩和临时墩应力监控,永久墩和临时墩位移监测,导梁变形监测,一旦发现施工过程中有超允许值需要暂停施工,并分析原因,确定控制措施。

3.6 落梁就位

落梁就位顺序为拆除导梁→拆除步履顶→安装落梁千斤顶→安装支座→落梁就位。落梁千斤顶采用薄型和超薄型竖向千斤顶进行交替作业。

钢箱梁梁体顶推到设计平面位置后先拆除导梁,在拆除过程中,钢梁全程处于简支状态,不得出现悬壁情况。

落梁千斤顶仍采用原步履顶顶推控制系统,落梁千斤顶与梁体底板间隙支垫钢垫板和橡胶垫片,落梁方法为竖向千斤顶升降循环,逐步拆除钢垫墩、落梁千斤顶顶部垫块至梁体全部落于支座上钢板上,支座上钢板与梁底预埋板之间用二保焊采用断续焊进行加焊,最后对支座地脚螺栓锚栓孔采用无收缩灌浆料封闭,完成全部钢箱梁顶推安装工作。

4 结论

该桥钢箱梁采用多点自平衡顶推施工技术完成架设后,复测其三维坐标,施工误差均符合相关验收规范要求。该技术主要施工工艺特点如下:

(1)利用自动化控制系统控制步履顶对钢箱梁进行“顶→推→落→回”循环作业,达到连续顶进目的。

(2)针对平竖曲线桥梁线型,利用步履顶可进行横向、竖向调整的特性,保证梁体姿态的准确性和平衡稳定。

智能步履式全自动多点自平衡顶推系统在进行桥梁顶推施工时具有良好的可操控性,有充足的安全保障,将在桥梁工程建设中得到广泛应用。