特厚煤层液态二氧化碳相变致裂弱化顶煤技术的应用

刘 东

(1.中煤科工集团沈阳研究院有限公司;2.煤矿安全技术国家重点实验室)

由于我国厚及特厚煤层储量丰富,综合机械化放顶煤是厚及特厚煤层安全高效开采方法的首要选择[1-2]。然而,针对厚煤层特大采高,煤层裂隙不发育,且煤体韧性比较好的矿井[3],仅靠放煤时顶煤的自然垮落,支架和顶煤的相互作用力,是很难达到放顶煤的预期效果的。因此,如何有效地弱化顶煤,减少悬顶,增加顶煤下落的流动性是提高综合机械化放顶煤开采回收率最迫切需要解决的技术问题[4]。通常情况下会使用常规爆破致裂等见效快的方法弱化顶煤,但是爆破时致裂效果难以控制,工作面顶板管理困难,对于高瓦斯易自燃的矿井存在重大的安全隐患,容易造成自燃、瓦斯燃烧爆炸等,且巷道维护要求过高,拒爆残爆难以处理,尤其严禁在工作面及采空区附近采用炸药爆破方法处理未冒落顶煤。近年来,液态二氧化碳致裂成为煤炭行业热门[5-6],且致裂后工作面和采空区环境良好,为煤矿井下安全生产、灾害治理提供了新的思路。为此,引用了液态二氧化碳相变致裂的技术来弱化顶煤,增加顶煤的回收率。

1 液态二氧化碳致裂技术

1.1 液态二氧化碳致裂技术原理

二氧化碳在压力大于7.35 MPa且低于31 ℃时以液态存在,而超过这一温度时开始汽化,且随温度的变化压力也不断变化达到超临界状态。利用这一性质,在致裂器主管内充装液态二氧化碳,使用发爆器快速激发液态二氧化碳,在40 ms 内主管内液态二氧化碳迅速气化,体积瞬间膨胀600 倍[7-8],产生大量高压二氧化碳气体,管内压力急剧上升,达到泄能片极限压力后,泄能片瞬间破断,高压气体由泄能头两侧的出气孔急速冲出,产生应力波,冲击目标煤体,使目标煤体开裂,达到致裂的目的,液态二氧化碳致裂器工作原理见图1。

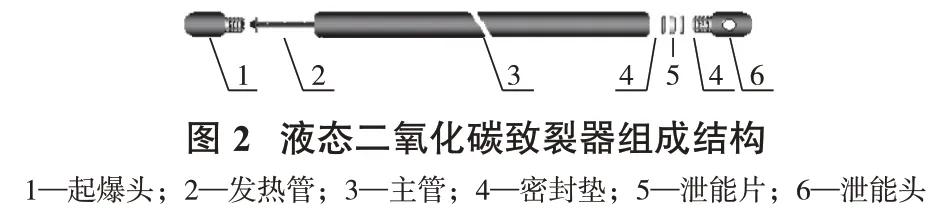

1.2 液态二氧化碳致裂器结构

液态二氧化碳致裂器组成结构见图2,致裂器由主管、充气头(起爆头)、排气头、加热棒、爆破片、泄能片、止飞器等组成。并且在试验现场自行研制快速冲装设施,确保能快速安全地充装液态二氧化碳气体。本次试验以型号为MZL250-1180/50的液态二氧化碳致裂器为研究对象,致裂器长1.5 m,外径50 mm,泄能片极限压力为250 MPa,致裂器主管中充装液态二氧化碳质量为1.5 kg,液态二氧化碳充装压力为10~14 MPa。

2 液态二氧化碳相变致裂弱化顶煤技术

2.1 工作面概况

胡家河煤矿401102 工作面为综合机械化放顶煤工作面,煤层赋存稳定且近乎水平,厚度15~26.5 m,平均厚度24 m,上分层平均可采厚度13 m,工作面属于特厚煤层,综采放顶煤过程中顶煤冒落块度过大不易下落,而且顶煤呈现出悬臂性垮落形态,易于出现悬顶,严重影响综放工作面的出煤率。

2.2 实施方案

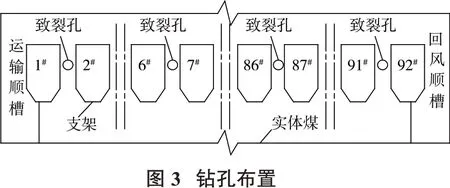

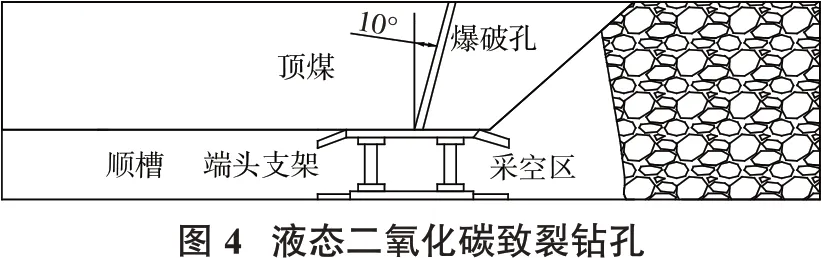

液态二氧化碳致裂弱化顶煤试验地点选择在401102 工作面,试验区走向长度50 m,在工作面支架间施工竖直钻孔实施致裂,在2 架之间施工1 个竖直钻孔,钻孔深度10 m,终孔深度距离煤层顶板约2 m。设计工作面每隔10 m 布置1 组爆破孔,则整个401102 工作面共需施工17 个爆破孔,沿走向每10 m施工1组,试验区共布置5组,施工85个爆破孔,工作面致裂钻孔布置见图3、图4。

钻孔底部位于煤层距采空区煤壁初定2~3 m 位置(根据工作面进行每天2 个循环,推进2.4 m);钻孔的直径为65 或75 mm,即钻头为65 或75 mm;钻杆直径为50 mm,致裂筒直径为50 mm。在支架上方2~3 m 高度范围内不采用致裂器,使用普通钻杆,避免综放液压支架上方煤体跨落,形成空顶。每组钻孔按从运输顺槽向开切眼内顺序依次爆破。具体实验步骤如下。

(1)从工作面运输顺槽侧开始,在综采支架间分别向顶煤施工直径为75 mm的预裂钻孔,钻孔以一定倾斜角度朝向采空区方向,钻孔倾角为75°,钻孔长度为10 m。

(2)将每节1.5 m的二氧化碳致裂器装入钻孔中,依次连接5根致裂器后,采用囊袋式封孔器进行封孔,通过电源线与起爆器连接,接电预热后进行爆破作业。

(3)起爆后将致裂器取出,依次重复(1)、(2)步骤完成煤层顶煤致裂。

2.3 顶煤弱化实施效果分析

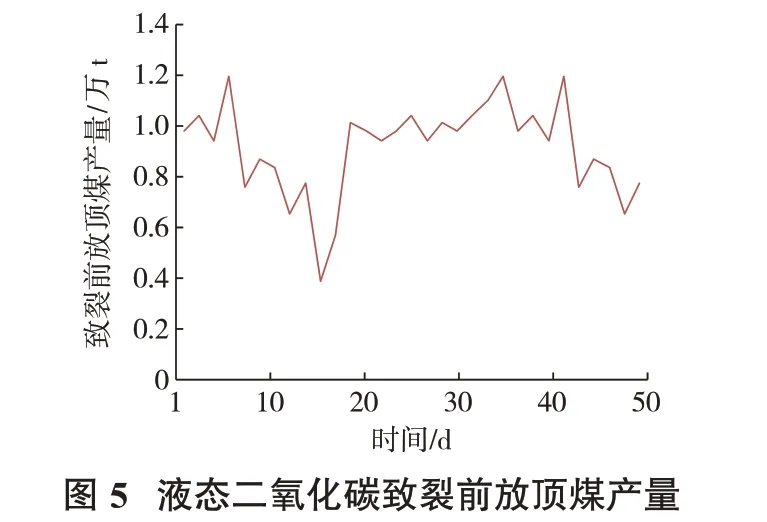

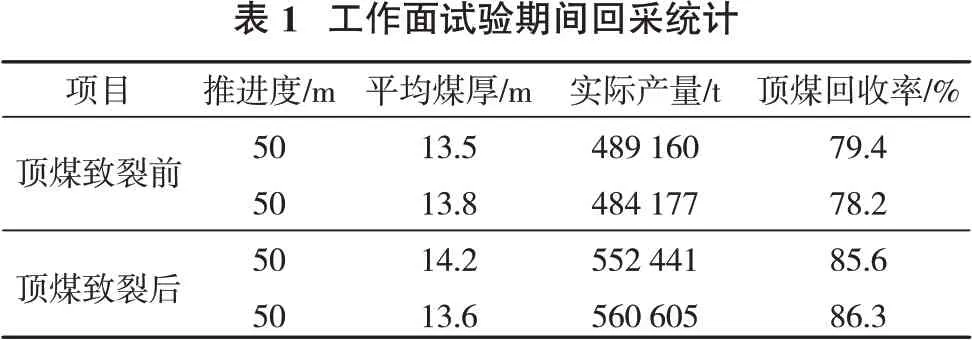

在401102 综放工作面进行为期50 d的工业性试验期间,将致裂前放顶煤产量与致裂后的进行对比分析见图5、图6,顶煤回收率对比见表1。

从图5中可以看出,在液态二氧化碳致裂前放顶煤的每天产量平均在0.91 万t。在实施致裂的前10 d,放煤量呈现明显上升趋势,顶煤垮落量增多且放落的煤块体积明显减小;致裂后产量平均每天在1.08万t。顶煤致裂前顶煤采出率平均为78.8%,经过致裂优化工艺后,顶煤采出率保持在85.9%,比顶板致裂之前提高了7.1%。,效果明显。试验取得了良好的安全、技术和经济效益。现场观测及统计可知,致裂后煤体呈相对均匀,粒度相对未爆破较小的块状结构,放煤过程中煤块呈散体流动状态,且流动性良好,放煤顺利,未见煤块或矸石封堵放煤口。

3 结论

针对于胡家河煤矿401102 综放工作面顶煤放顶情况不佳,顶煤冒落块度过大不易下落,且易于出现悬顶,严重影响综放工作面的出煤率的问题,试验应用了高效安全的液态二氧化碳致裂技术来弱化顶煤,取得了较好的效果。得到结论如下。

(1)介绍了液态二氧化碳致裂器的结构及工作原理,试验确定了液态二氧化碳致裂技术在顶煤弱化上工艺应用,为今后该技术在处理顶煤、致裂顶板等的方面提供参考。

(2)采用液态二氧化碳致裂后,平均采煤量提高了18.6 个百分点,顶煤回收率比增加了7.6 个百分点,且致裂后煤体呈相对均匀,放煤过程中煤块流动性良好,放煤无堵塞现象,效果显著。