江西新余某硅灰石矿浮磁联选提纯研究*

张晓明 王 振,2 徐永华3

(1.江西广源化工有限责任公司;2.西南科技大学环境与资源学院)

硅灰石是一种钙硅酸盐(Ca3Si3O9),理论上含有48.3%的CaO 和51.7%的SiO2,莫氏硬度约为4.5,解离为叶片状或针状的晶体[1]。硅灰石地使用取决于针状度或长宽比,即晶体颗粒的长与宽之比。长径比在3∶1 到5∶1 间的硅灰石没有应用的潜力,因此,市场主要局限于陶瓷、冶金助熔剂和涂料填料的应用[2]。硅灰石的针状性质使其能够与其他针状材料竞争,如陶瓷纤维、玻璃纤维、钢纤维、氨酰胺和聚乙烯等几种有机纤维,它可以减少成本较高的塑料或树脂介质的体积,有助于提高成品的物理和化学性能[3]。通过对硅灰石矿物填料进行化学表面处理,可使聚合物与其具有较好的相容性[4]。为了探究浮选、磁选等选矿技术方法对江西新余某硅灰石矿降杂的可行性,针对其中碳酸钙、氧化铁含量高,无法直接用于涂料、陶瓷等行业的问题,探索利用选矿方法对硅灰石样品进行降杂,以期产出可用于涂料行业或陶瓷行业的合格硅灰石精矿,并力求获得碳酸钙、氧化铁等副产品。本文主要基于碳酸钙、硅灰石表面物理化学特性的差异和硅灰石、氧化铁矿物的磁特性差异,对硅灰石中碳酸钙杂质、氧化铁杂质的选矿工艺脱除进行了探索。

1 试验原料与方法

硅灰石矿取自江西新余,样品使用试验室初级颚式破碎机和辊式破碎机结合试验室振动筛进行阶段破碎至-3 mm。在选别前,样品在瓷球磨机中研磨至所需粒度。采用XFDII型浮选机对磨矿矿浆进行泡沫浮选,对浮选尾矿进行湿式强磁选,去除磁性杂质。

样品中主要含有细粒针状硅灰石,与少量细粒方解石紧密共生。氧化铁、黏土和长石含量极低,主要产出于方解石—硅灰石空隙间。硅灰石样品中CaO 含量43.34%,Fe2O3含量2.70%,Al2O3含量2.19%,SiO2含量46.54%,烧失量7.80%。

分析纯油酸钠购自国药集团化学试剂有限公司,在试验中作为捕收剂。用分析级氢氧化钠和硫酸控制酸碱值。

2 试验结果与分析

2.1 浮选除杂试验

在充气式浮选机中进行浮选试验,浮选叶轮转速保持在1 900 r/min。浮选过程的影响因素很多,其中主要影响因素为磨矿细度、捕收剂油酸钠用量、矿浆pH 值及浮选浓度等,该试验通过条件试验考查这4个因素对浮选指标的影响。

2.1.1 磨矿细度考察

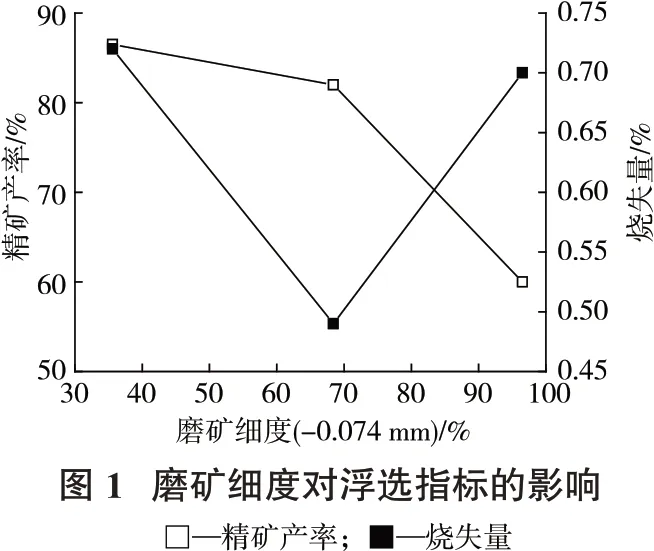

磨矿细度关系到有价矿物、脉石矿物之间的解离情况,固定捕收剂用量0.8 kg/t、矿浆pH 值为7,考查磨矿细度对硅灰石精矿产率和烧失量的影响。试验结果见图1。

由图1 可见,在磨矿细度为-0.074 mm68.4%时,硅灰石精矿烧失量最低(0.49%),因此选择该磨矿细度。磨矿细度为-0.074 mm 35.6%时,硅灰石精矿烧失量较高的原因是方解石等杂质与硅灰石未充分解离,而难以被浮选脱除;而在-0.074 mm 96.5%的细磨时,硅灰石精矿烧失量较高的原因可能是矿泥干扰了碳酸钙等杂质的上浮。

2.1.2 捕收剂用量考察

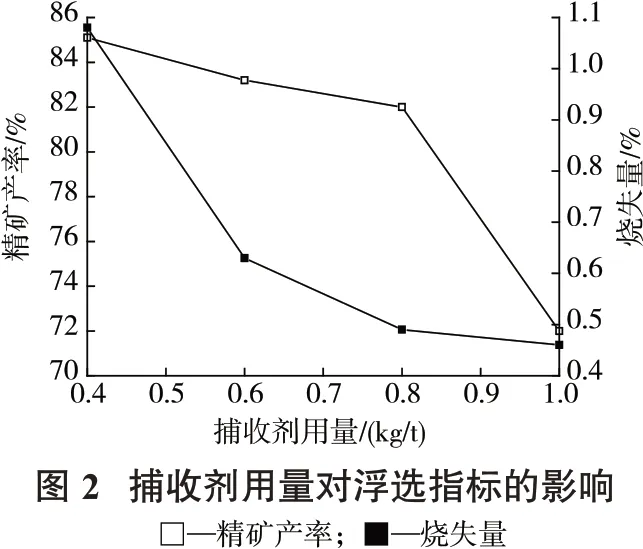

捕收剂用量直接影响目的矿物或脉石矿物的可浮性,其添加量的精确控制十分重要。在磨矿细度-0.074 mm 68.4%、pH值为7时,考察捕收剂油酸钠用量对浮选结果的影响,试验结果见图2。

由图2 可见,随着油酸钠用量的增加,硅灰石精矿烧失量降低;当用量大于0.8 kg/t 时,变化不明显,此时烧失量为0.48%;硅灰石精矿的产率随捕收剂用量增加而下降,当用量大于0.8 kg/t时,下降速度明显加快;因此,选取于0.8 kg/t 为油酸钠的最佳用量;低捕收剂用量导致品位下降的原因是捕收剂浓度过低无法浮起方解石等杂质,而硅灰石精矿产率下降的原因是过量的捕收剂对硅灰石矿物地捕收。

2.1.3 矿浆pH值考察

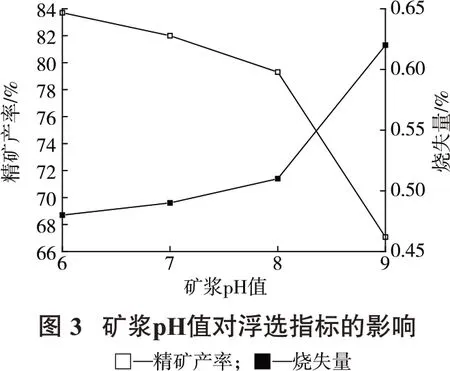

矿浆pH 值通过影响矿物表面成分、荷电状态影响矿物的浮选行为[5]。在磨矿细度为-0.074 mm68.4%、捕收剂油酸钠用量0.8 kg/t 时进行浮选试验,考察矿浆pH 值对浮选指标的影响,试验结果见图3。

由图3 可见,随着矿浆pH 值的增加,硅灰石精矿产率降低;当pH 值大于8 时,产率损失较大,而且硅灰石精矿的烧失量随矿浆pH 值的增加而上升;因此,矿浆pH 值越低越有利于硅灰石精矿的品质和产率,但pH 值降低要消耗酸液;综合考虑,选取于pH值7(H2SO4用量1.2 kg/t)为最佳的硅灰石浮选除杂矿浆酸碱性条件。

通过上述浮选条件试验,得出在矿浆pH 值为7、磨矿细度-0.074 mm 68.4%、捕收剂油酸钠用量0.8 kg/t时进行反浮选脱去碳酸钙等杂质,可获得品质较好的硅灰石精矿,其产率为82%,烧失量为0.49%。但通过化验分析发现,其中Fe2O3含量达2.64%,必须进一步脱除铁杂质才能用于涂料、陶瓷、电子封装材料等。

2.2 磁选除铁试验

强磁选是从物料中除去氧化铁杂质的有效方法。本文通过湿式强磁选的方法对反浮选槽底产品即硅灰石精矿进行除铁降杂,主要考察磁场强度对磁选产品指标的影响,试验结果见图4。图中磁选产品的产率是相对于原矿的产率而非作业产率。

由图4 可见,随着磁场强度的增加,硅灰石精矿中的氧化铁含量降低,但同时伴随着精矿产率的损失;当磁场强度为1 360 kA/m 时,精矿中氧化铁含量降至1.57%,可满足陶瓷原料的要求,此时硅灰石精矿产率为80.1%;当磁场强度为1 520 kA/m 时,精矿中氧化铁含量降至0.18%,可满足油漆涂料填料的要求,此时硅灰石精矿产率为77.07%,化验其烧失量为0.41%。

2.3 闭路流程试验

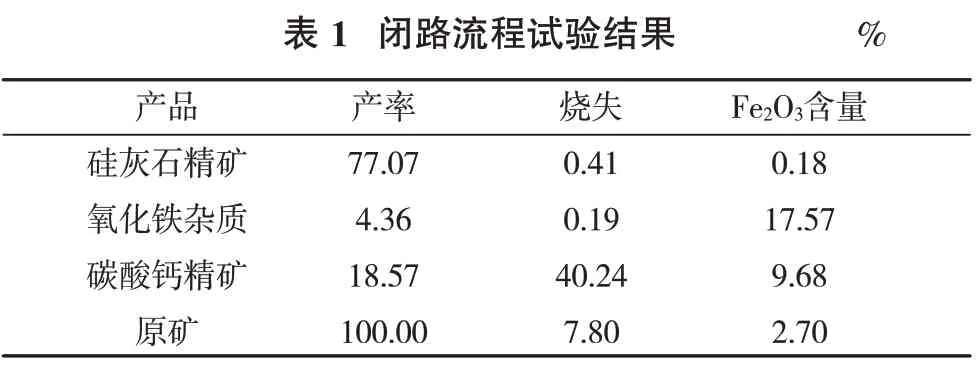

通过分析发现,浮选杂质主要成分为碳酸钙、氧化铁等,有用作水泥替代物的潜力,因此对粗浮选产品进行两次空白精选获得碳酸钙精矿;磁选部分保持开路,试验流程见图5,试验结果见表1。

对获得的硅灰石精矿化验分析,CaO·SiO2含量97.28%,Fe2O3含量0.18%、Al2O3含量0.98%,烧失量0.41%,符合用于陶瓷、涂料填料的原料指标。对碳酸钙精矿化验分析,CaO 含量46.36%,Fe2O3含量9.68%,Al2O3含量4.21%,SiO2含量5.72%,烧失量40.24%,可用于水泥原料。

3 结语

江西新余某低品位硅灰石矿中CaO 含量43.34%、Fe2O3含量2.70%、Al2O3含量为2.19%、SiO2含量46.54%、烧失量7.80%,主要含硅灰石,其次为方解石,少量石榴石、角闪石、铁氧化物、石英和黏土等,通过研究确定采用浮选除杂—磁选除杂的浮磁联选工艺。在最佳试验条件磨矿细度-0.074 mm 68.4%、捕收剂油酸钠用量0.8 kg/t 时,反浮选脱去碳酸钙等杂质;浮选尾矿经1 520 kA/m 强磁场除铁,最终获得了可用于陶瓷、涂料行业的硅灰石精矿和可用于水泥原料的碳酸钙精副产品。