某铁矿矿石可选性及配矿试验研究

何云林 徐小革 胡振宇 王 润 董勖壮3

(1.鞍钢集团矿业设计研究院有限公司;2.鞍钢集团矿业有限公司齐大山分公司)

某矿山采区随着采场掘进深度快速加深,矿石性质发生变化,对公司采选生产带来一定影响。矿山矿石类型较复杂,有磁铁贫矿、赤铁贫矿、碳酸铁型较高磁铁贫矿等,通过先进的岩矿鉴定手段及图像自动分析系统了解各类型矿石的矿石工艺矿物学特征。利用强磁选及阴离子反浮选试验研究了各类型矿石的可选性。依据得出的矿石工艺矿物学性质及可选性试验结果,为矿山合理采矿及选厂配矿选别提供了科学依据,取得了较好的经济效益。

1 矿石性质

1.1 矿石化学成分

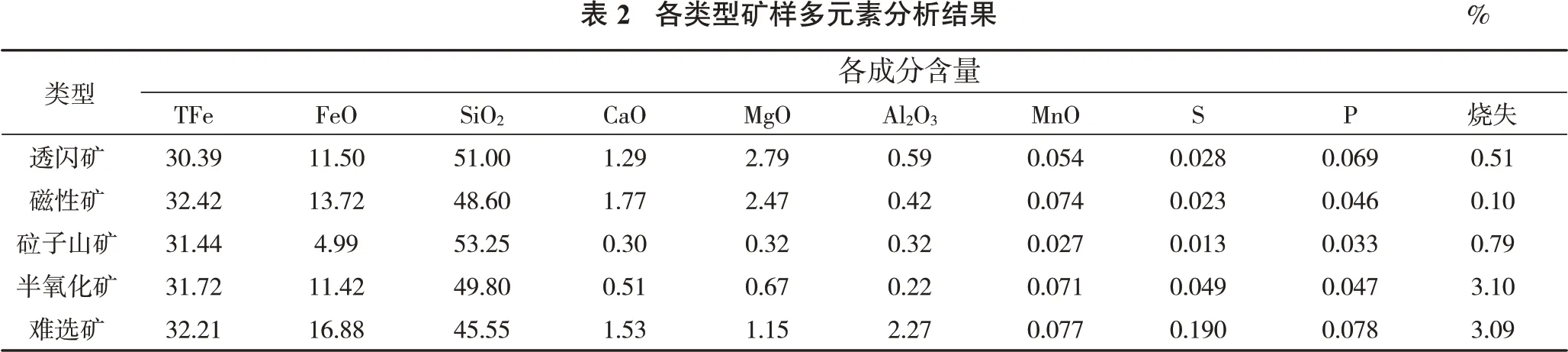

为详细了解采区的矿石性质,根据采场条件及矿石性质将采区内矿石圈定为5种矿石类型,依次命名为硅酸盐矿物含量较高的透闪矿、磁性率高的磁性矿、赤铁矿含量高的砬子山红矿、碳酸铁含量高的半氧化矿和碳酸铁含量高且矿物嵌布粒度细的难选矿5种矿石类型[1]。各类型矿石铁物相和多元素分析结果分别见表1和表2。

由表1、表2 可知,各类型矿石为高硅、贫铁低硫磷贫铁矿石。矿石中硫含量均低于0.2%,远低于铁矿石的允许值0.5%。磷含量均低于0.1%,锰含量都低于0.1%。各类型矿石全铁品位多在30%~32%,透闪矿、磁性矿、难选矿磁性铁含量较高;半氧化矿磁性率居中;砬子山矿为赤铁贫矿。透闪矿、磁性矿、砬子山矿碳酸铁含量低,均低于1%,对矿石选别影响较小;半氧化矿与难选矿中碳酸铁含量偏高,达4%。

1.2 矿石矿物成分分析

由表3可知,透闪矿及磁性矿是以磁铁矿为主的磁性矿,其他含铁矿物则较少;砬子山矿则为含少量磁铁矿的赤铁矿石;半氧化矿为含磁铁矿的碳酸盐型赤铁矿石;难选矿为含赤铁矿的碳酸盐型磁铁矿石。

2 矿石结构构造

矿石的构造以条带状构造为主,同时发育揉皱状构造、角砾状构造和块状构造等。从采区取样时可以看出,条带状构造和隐条带构造矿石往深部均有减少趋势,而与构造作用有关的揉皱状构造和角砾状构造矿石则略有增加,细条带状构造、致密块状构造发育的岩石可磨度特性略差,如难选矿。细条带状构造较多的半氧化矿及难选矿对其矿物单体解离影响较大。

3 矿石嵌布特征

脉石矿物多呈半自形—自形晶,如闪石类矿物;石英则多呈集合体状产出,为他形晶,极细粒与铁矿物共生或呈包裹体状态,与其他矿物呈复杂接触关系;磁铁矿呈中—细粒半自形到他形,半假象矿石的边缘有赤铁矿氧化边,这部分赤铁矿晶形较差,边缘接触关系复杂。

通过野外及显微镜下岩相分析,硅酸盐矿物都是闪石类矿物和少量绿泥石。碳酸盐矿物则以方解石为主,含少量菱铁矿、白云石等。几种主要含铁矿物及对选别影响较大的矿物统计结果见表3。

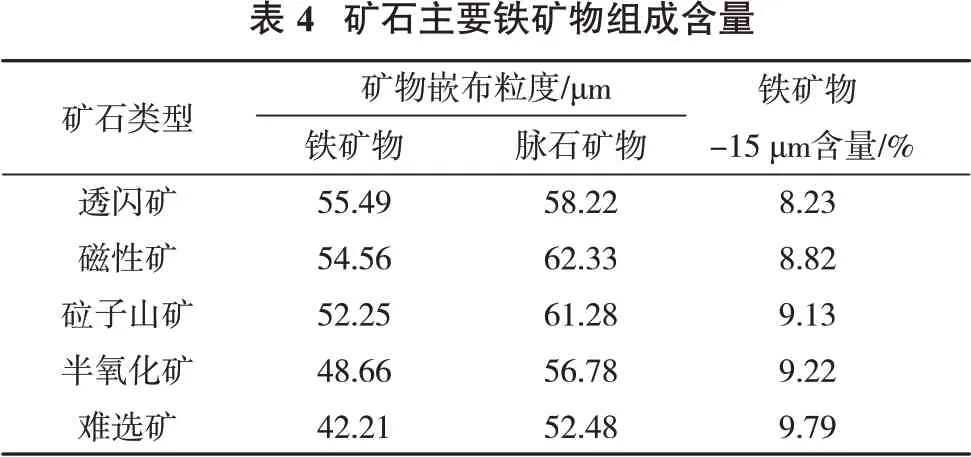

透闪矿矿石中闪石类矿物略多,其矿物接触关系较简单。半氧化矿及难选矿矿石中矿物多为不等粒粒状变晶结构,与石英接触关系较复杂,对矿石可磨度及单体解离具有一定影响。各类型矿石嵌布粒度测定结果见表4。

由表4 可知,铁矿物嵌布粒度均较好(难选矿除外),铁矿物及脉石矿物嵌布粒度分别达到50 μm 以上,均较粗,且-15 μm 矿物含量较少,在鞍山式铁矿中也属嵌布粒度略粗的矿石,但难选矿粒度偏细,这将影响其矿石的可磨度及矿物单体解离。

4 各类型矿石可选性试验

对各类型矿石进行可磨度试验,将原矿磨至-0.074 mm 含量60%,70%,80%,90%,95%的产品进行分析和解离度测定分析。试验结果表明:半氧化矿与难选矿相对难磨,2~0 mm 矿石磨矿15 min,-0.074 mm 粒级含量均可低于55%,比其他类型矿石低10 个百分点;磨矿30 min,-0.074 mm 粒级含量达80%左右,比其他类型矿石低5 个百分点。5 种矿石可磨性由易到难依次为磁性矿、透闪矿、砬子山矿、半氧化矿和难选矿。

为适应选厂弱磁—强磁—阴离子反浮选生产流程[2],将各类矿石磨至-0.074 mm 粒级含量90%~92%,进行弱磁—强磁选别试验,将弱磁精及强磁精合并为混磁精,对各混磁精进行开路浮选试验。

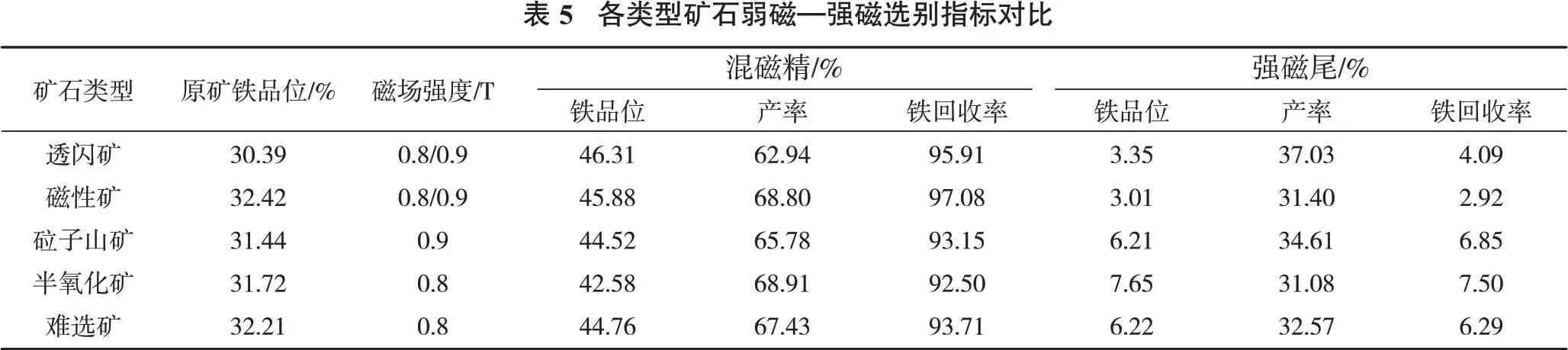

一段弱磁机磁场强度0.12 T,一段强磁机磁场强度分别设为0.8,0.9,1.0 T,最佳选别条件及试验结果见表5、表6。

由表5可知,5种类型矿石强尾铁品位均较低;透闪矿、磁性矿比较好选,可获得高品位混磁精精矿和低品位尾矿;砬子山矿、难选矿居中,半氧化矿中碳酸铁含量较高,选别指标较差,属于弱磁—强磁选别的较难选矿石。

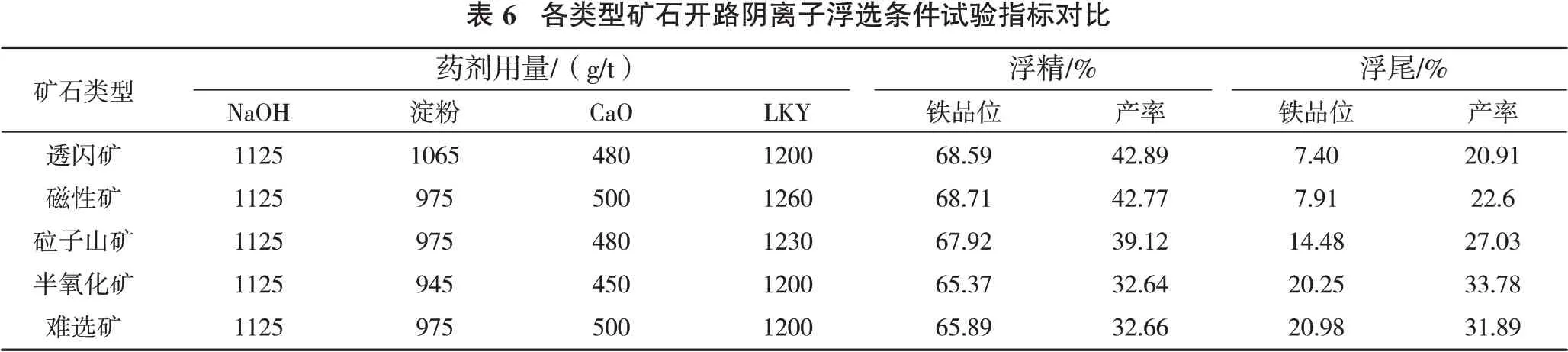

由表6 可知,透闪矿、磁性矿及砬子山矿浮选选别效果较好,半氧化矿及难选矿最终浮选选别指标较差,这与半氧化矿及难选矿矿石中碳酸铁含量较高、细条带状构造、细粒致密构造发育及矿物接触关系复杂有关。

5 综合配矿试验

因为生产入选时,不可能单独入选某种矿石,结合各部位矿石储量及矿石可选性,为保证生产稳定运行,对入选矿石进行了合理配矿研究。

5.1 配矿方案

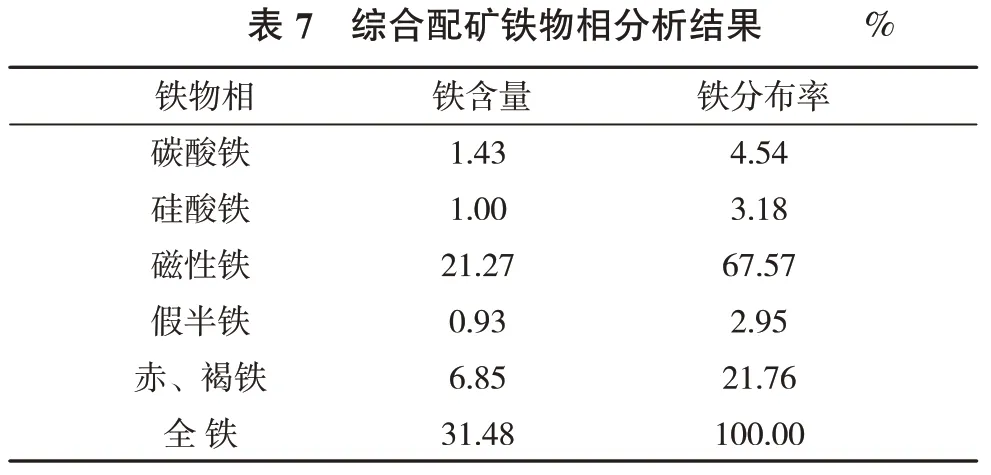

现开采境界内透闪矿:磁性矿:砬子山矿:半氧化矿:难选矿剩余储量比大致为30∶30∶20∶15∶5[3-5]。受选厂生产流程限制,难选矿与半氧化矿入选总量占比须低于15%。综合配矿试验各类型矿石配矿比透闪矿:磁性矿:砬子山矿:半氧化矿:难选矿定为32∶32∶21∶10∶5。综合配矿铁物相分析结果见表7。

由表7 可知,综合配矿属磁性矿石,含有1.43%的碳酸铁和1.00%的硅酸铁,属含赤铁磁铁贫矿。

5.2 综合配矿弱磁—强磁选别结果

将原矿磨至-0.074 mm90.5%,进行一段弱磁、一段强磁选别试验,弱磁选机磁场强度为0.12 T,考虑半氧化矿、难选矿的强磁选别条件,一段强磁选机的最佳磁感应强度为0.9 T,选别数质量流程见图1。

由图1 可见,原矿磨至-0.074 mm90.5%,经一段弱磁一段强磁选别后,获得了混磁精矿铁品位45.24%、产率65.27%、强磁尾矿铁品位5.63%的选别指标。

5.3 混磁精矿阴离子反浮选试验

5.3.1 混磁精矿铁物相分析

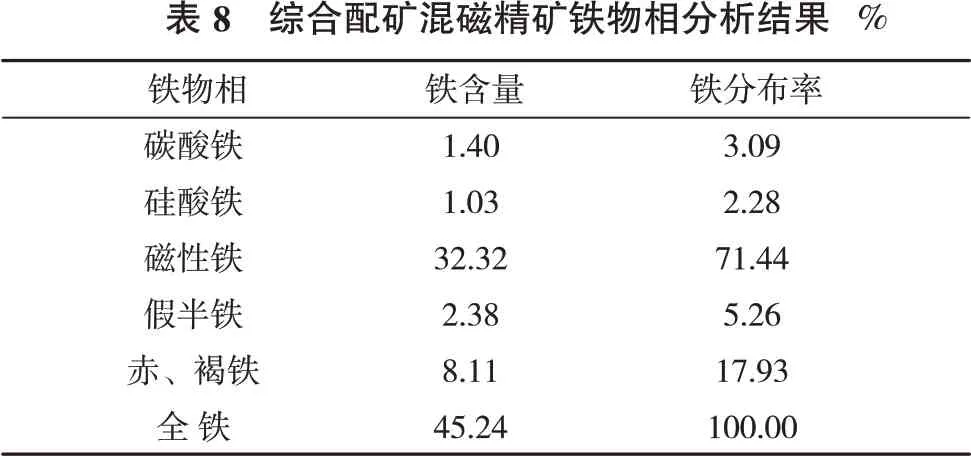

对混磁精矿进行铁物相分析,结果见表8。

由表8可知,混磁精矿中碳酸铁含量1.40%,硅酸铁含量1.03%,磁性矿含量32.32%,占全铁含量的71.44%,赤、褐铁含量8.11%,占全铁含量的17.93%,混磁精矿中磁性铁含量较高。

5.3.2 混磁精矿开路浮选条件试验

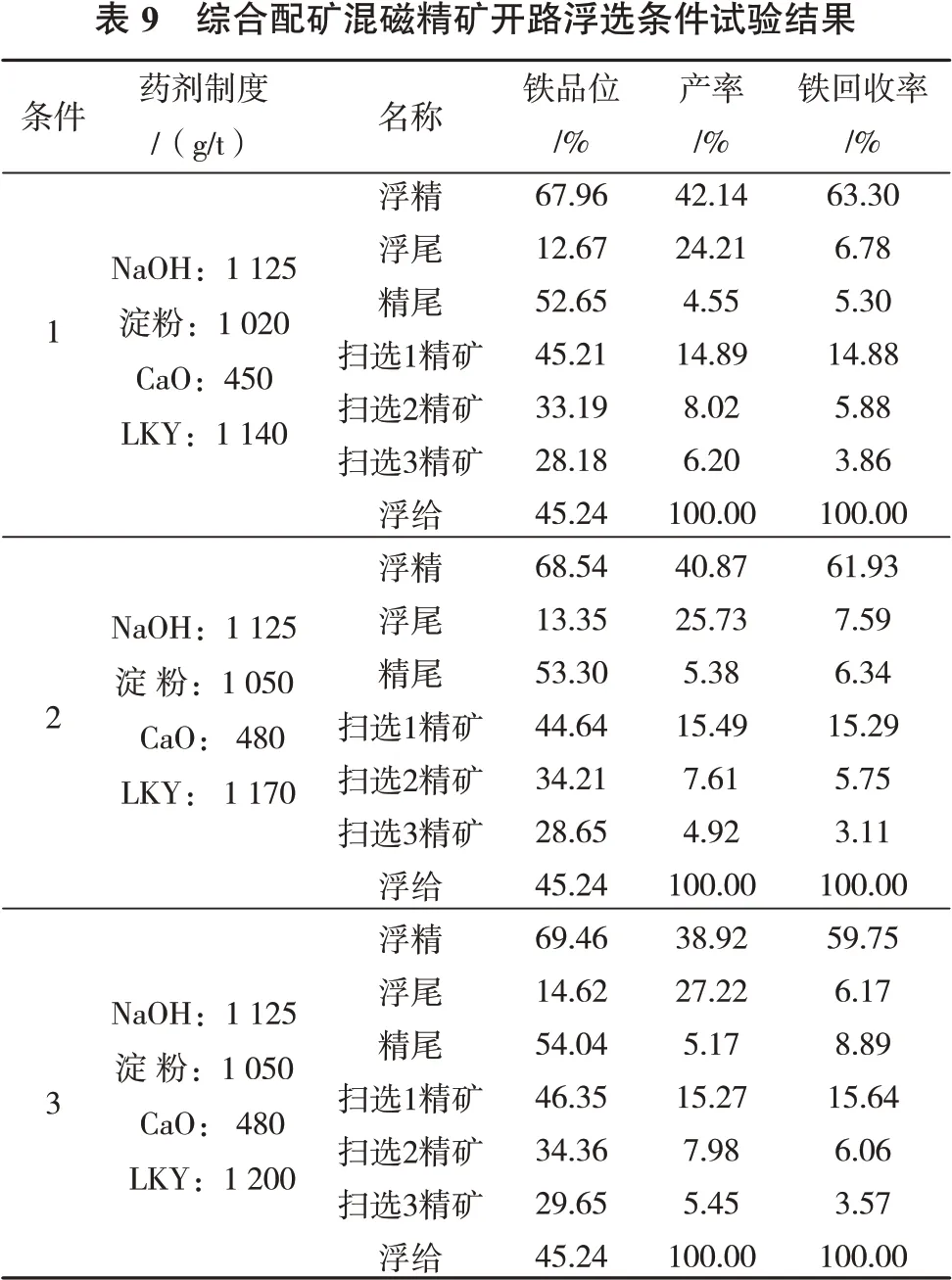

混磁精矿铁品位45.24%,粒度-0.074 mm 90.5%,浮选矿浆pH 值调整剂为NaOH,抑制剂为淀粉,活化剂为CaO,捕收剂为LKY。浮选作业采用1 粗1 精3扫流程对其进行不同药剂制度的开路反浮选试验,结果见表9。

由表9 可知,条件2 的浮选精矿铁品位、产率及浮选尾矿铁品位比较理想,确定条件2为最佳药剂制度。混磁精矿在最佳药剂制度阴离子反浮选作业选别后,开路试验获得了浮选精矿铁品位68.54%、作业产率40.87%、浮尾铁品位13.35%的选别指标。

5.3.3 综合配矿混磁精最佳条件闭路浮选试验

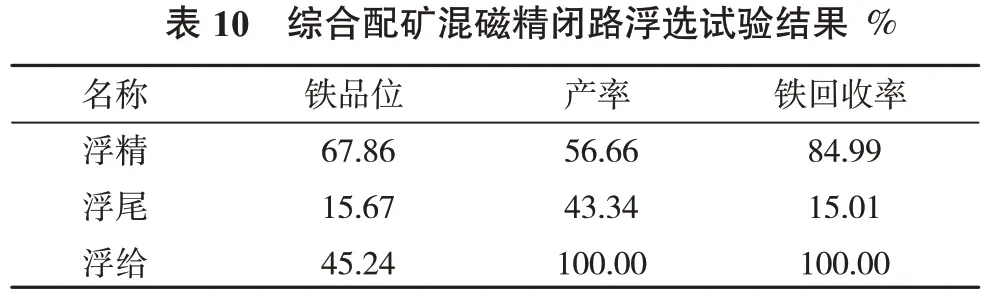

根据开路浮选条件试验结果,采用最佳药剂用量进行1粗1精3扫闭路浮选试验,结果见表10。

由表10 可知,综合配矿混磁精矿经1 粗1 精3扫,可获得浮精铁品位67.86%,作业产率56.66%,浮尾品位15.67%的选别指标。

5.3.4 综合配矿弱磁—强磁—反浮选流程选别结果

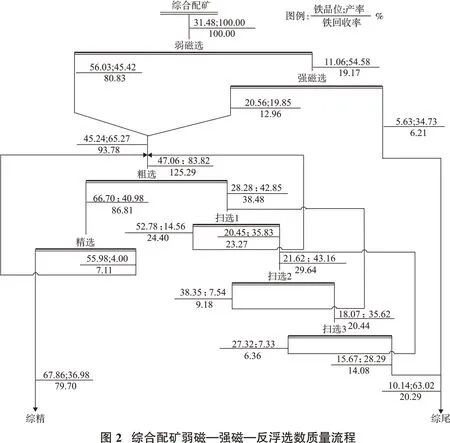

综合配矿弱磁—强磁—反浮选数质量流程见图2。

由图2 可见,综合配矿经过上述试验选别,获得了综合精矿铁品位67.86%、产率36.98%,综合尾矿铁品位10.14%、产率63.02%的较好指标。

6 结语

(1)某矿石各类型矿石为高硅、低硫磷贫铁矿石,矿石中的硫含量均小于0.3%,接近铁矿石的允许值0.5%,磷含量在合格范围之内。透闪矿、磁性矿、难选矿磁性铁含量较高,半氧化矿磁性率居中,砬子山矿为磁铁赤铁贫矿,其磁性率最低。半氧化矿与难选矿中碳酸铁含量较高,对浮选选别影响较大。

(2)矿石以粒度中—细粒变晶结构为主,同时发育交代结构、包裹体结构等。半氧化矿、难选矿细粒变晶结构及细条带状构造较发育,导致半氧化矿、难选矿较难磨难选。

(3)5 种矿样的磁选试验及开路浮选条件试验的选别指标对比结果表明,透闪矿、磁性矿比较好选,可获得高品位的精矿和低品位尾矿,磁性矿居中,半氧化矿和难选矿中碳酸铁含量较高,选别指标较差,属于较难选矿石。

(4)根据选厂生产流程及各类型矿石可选性试验结果,将难选矿与半氧化矿入选总量控制在15%。综合配矿试验,各类型矿石透闪矿∶磁性矿∶砬子山矿∶半氧化矿∶难选矿配矿比为32∶32∶21∶10∶5。

(5)将原矿磨至-0.074mm 90.5%,经一段弱磁选(0.12 T)和一段强磁选(0.9 T)试验,抛掉部分合格尾矿,获得混磁精矿铁品位45.24%,给入反浮选作业,最终获得了综合精矿铁品位67.86%、产率36.98%,综合尾矿铁品位10.14%、产率63.02%的较好指标。