异型管曲率对气液膜分布及凝结换热特性的影响

李慧君,李东,王业库,彭文平

(华北电力大学能源动力与机械工程学院,河北保定071003)

引 言

工业换热装置的换热过程中普遍存在汽-气混合流体的凝结换热。提高其换热效率,有助于提高能源的有效利用和企业的经济效益。汽-气凝结换热的类型非常繁杂,目前主要有9种分类,如表1所示。

表1 汽-气凝结换热的类型Tab 1 Types of steam-gas condensation heat transfer

气相热阻、液膜热阻、换热管管型是影响凝结换热结果的三大主要因素。其中,气相热阻占主导地位,前两者的大小取决于气液膜的厚度,换热管形状不仅影响流场也能形成各种不同的液膜厚度和形状。衣秋杰[15]对竖壁外不凝气体的蒸汽凝结过程进行了数值分析,并对凝结传热特性进行实验分析,探究了影响凝结特性的因素及规律。王亚安等[16]对管柱式气液旋流分离器的液膜厚度的影响因素进行实验探究。液膜厚度随入口气量增加呈“S”形分布,随入口液量增加近似线性增长。胡昊等[17]搭建单根水平降膜液膜厚度拍摄实验台,利用图像差值法对影响液膜厚度的四种因素进行研究,发现在相同工况下所有研究管型都存在一个液膜最薄的周向角。谈周妥等[18]对滴形管管外流动传热特性进行了数值模拟,得到滴形管的流动阻力小于圆管并且传热系数随着椭圆度的增大而降低的结论。另外许多学者对冷凝器管束液膜厚度进行测量,研究液膜厚度的影响因素及管形对液膜厚度的影响[19-23]。杨宇伟等[1]对含不凝气体的蒸汽外掠椭圆管的凝结换热进行数值模拟,得到椭圆管外的平均凝结传热系数随来流速度或蒸汽质量分数的增大而增大。李慧君[3]研究了烟气滴形管凝结换热特性并进行实验探究,得到滴形管的换热效率比圆管的高7.0%。Chang等[24]对静止蒸汽椭圆管外带有壁面抽吸作用的凝结换热进行了理论研究。

综上所述,对气膜厚度、管型对气液膜排泄机理及气液膜的分离机理等的研究还并未完善。因此本文基于双膜理论和边界层理论,建立了三种管型外气、液膜厚度及传热系数的模型,对三种管型和曲率,汽-气凝结之后的气、液膜厚度及换热特性影响的机理进行了研究,为强化换热提供了参考。

1 几何模型及数学模型

1.1 几何模型

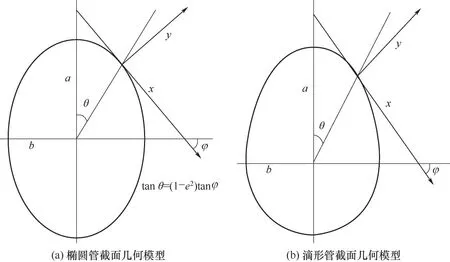

设三种管型的有效换热面积相同,则椭圆管表面曲率e= ( )a2-b2/a,式中a、b分别表示椭圆的长半轴和短半轴,椭圆管及滴形管截面几何模型如图1所示。

1.2 数学模型

假设:(1)气膜内总压力不变;(2)主流温度、不凝结气体浓度垂直于流动方向不变;(3)仅在气、液界面处发生气体凝结;(4)气、液膜内为稳态流动,未达到湍流状态并且气液界面处速度连续;(5)气、液膜厚度相对于换热管半径为无穷小量;(6)汽-气混合流体流动为湍流;(7)液膜层内温度呈线性分布;(8)界面间热阻忽略不计,气、液界面温度为凝结汽分压力对应的饱和温度;(9)壁面恒温;(10)气膜密度恒定。

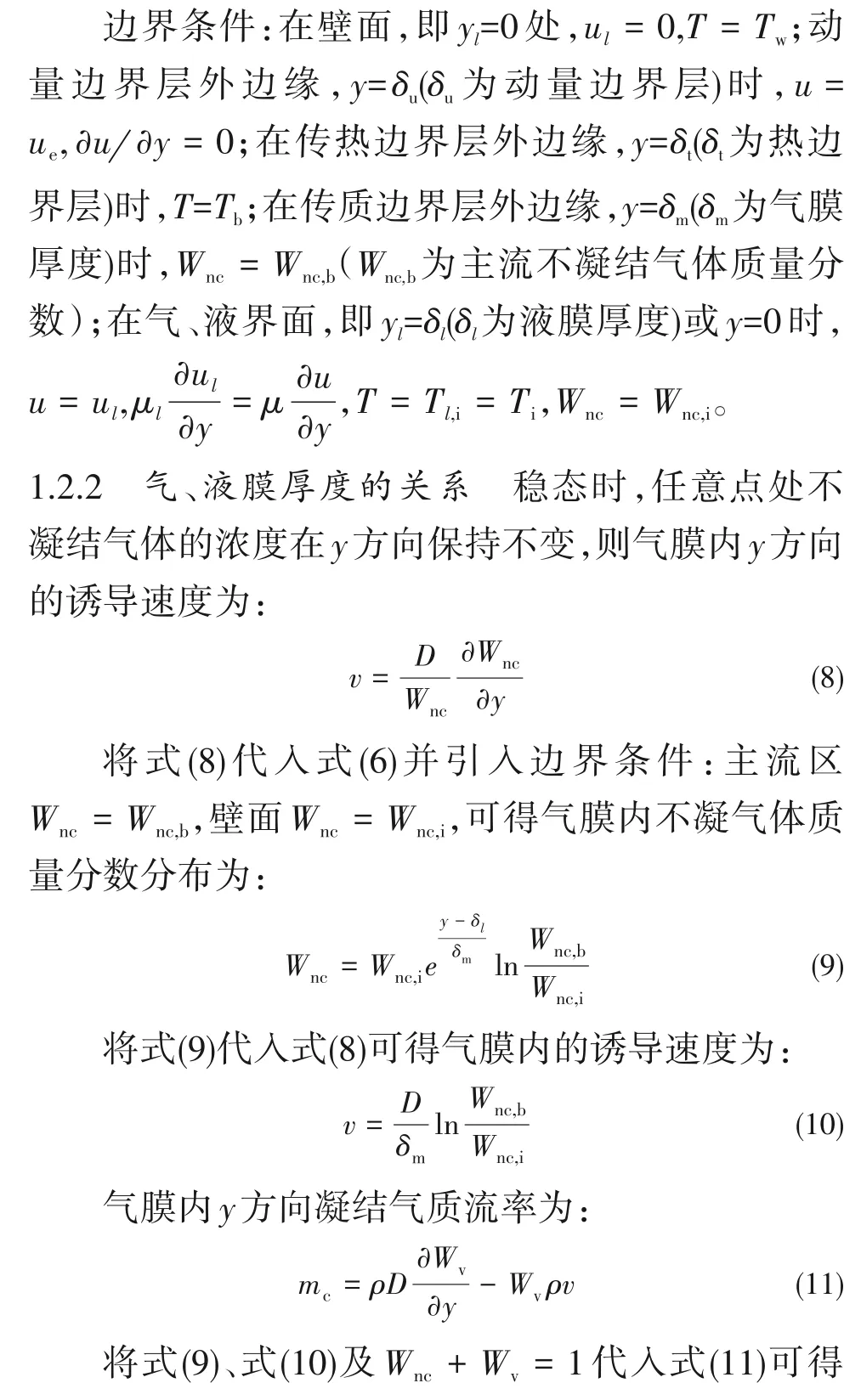

1.2.1 控制方程及边界条件 由普朗特边界层控制方程[25]结合模型假设可得液膜内质量、动量及能量控制方程(下角标“l”表示液相)为:

气膜内动量、能量及不凝结气浓度控制方程为:

图1 管截面几何模型Fig.1 Geometry model of pipe section

由气、液界面热平衡得:

由式(7)和式(22)可确定气膜分离后液膜分离前的液膜厚度沿管壁的分布规律。

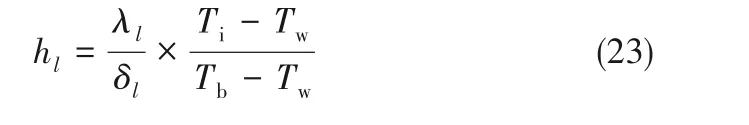

在确定液膜厚度δl和气液界面温度Ti后,则局部传热系数计算式为:

2 换热特性求解过程

在满足收敛条件时,得到气、液膜厚度及界面温度,进而确定异型管传热系数。求解过程框如图2所示。

3 实验验证及凝结换热特性计算的初始条件

3.1 实验验证

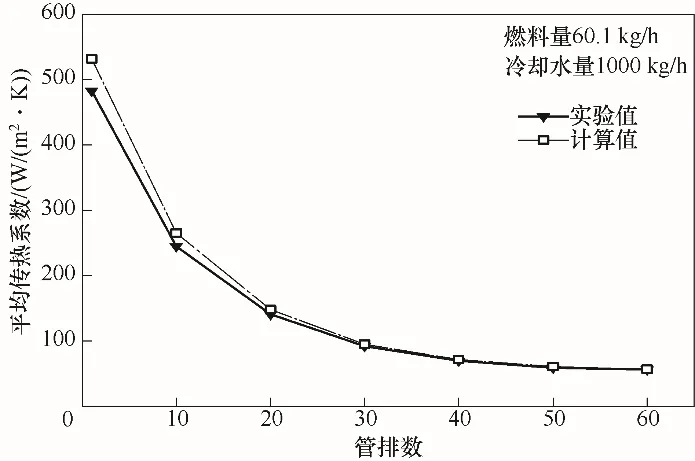

采用文献[30]的实验数据并以圆管为例,对传热系数进行验证。文献[30]的实验条件为:冷凝换热器沿烟气流动方向共有66排,每排3根管,错列布置,间距比s1/s2=36.4/50,管外径为25.4 mm,管长为1000 mm,烟气流通面积为0.125 m2。燃料量60.1 kg/h和冷却水量1000 kg/h时烟气温度和管外壁温度沿管排的实验值如图3所示。由式(23)进行热量加权求解管截面平均传热系数:

通过比较,平均传热系数计算值与实验值比较相符,其平均偏差约为6%,如图4所示。

3.2 凝结换热特性计算的初始条件

利用水蒸气与空气的混合气体,计算不同曲率异型管局部凝结换热性能指标。其计算参数如表2所示。

4 结果分析

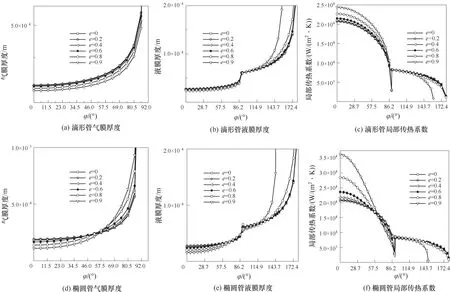

图5为不同管型及其曲率下气、液膜厚度及局部传热系数沿管壁的分布。滴形管外,随着曲率的增加气膜厚度逐渐减小;以φ=90°为界,液膜厚度随曲率的增大先减小后增大;传热系数随着曲率的增大先增加后减小;e=0.9时,液膜在φ=158.79°处发生分离。据文献[31]实验结果可知,以天然气为燃料燃烧,对其产生的烟气进行滴形管外烟气冷凝的实验。初期形成珠状凝结,随着实验的进行液滴逐渐增大并脱落,形成一层比脱落前更薄的液膜,致使传热系数急剧增大。液膜分离后,传热系数将大大增大。

图2 气、液膜厚度及气液界面温度求解过程Fig.2 Block diagram of solution process of gas and liquid filmthickness and gas-liquid interface temperature

图3 烟气温度和管外壁温度的实验值Fig.3 Experimental value of flue gas temperature and wall temperature

椭圆管外,气膜厚度在φ=52°两侧随曲率的增加先减小后增大;液膜厚度在φ=72°两侧同样先减小后增大;e=0.9时,液膜在φ=146.18°处发生分离,传热系数在φ=57°两侧则先增大后减小。

图4 平均传热系数计算值与实验值的比较Fig.4 Comparison of calculated value and experimental value of heat transfer coefficient

在有效换热面积相同时,圆管外的气膜、液膜厚,传热系数小。椭圆管外的气膜、液膜最薄,传热系数大;若气、液膜发生分离,椭圆管的气、液膜分离区域更大;曲率越大,椭圆管的换热强化程度越大。

利用热量加权法对不同曲率下滴形管和椭圆管截面的传热系数进行计算,椭圆管的平均传热系数优于滴形管,并且随着曲率的增大,椭圆管的换热性能更佳。因为随着曲率的增加,液滴聚集脱落的范围更大,脱落后减小了液膜热阻,因此平均传热系数急剧增加,计算结果如图6所示。

表2 混合气体计算参数Table 2 Calculation parametersof mixed gas

5 异型管曲率影响机理分析

参数A、B表示气、液膜排泄受重力,气、液膜内压力梯度的影响,其中参数B还表示表面张力的影响。两个参数计算公式的右侧第一项表示重力在切线方向上受管型和曲率的影响,第二项则表示管型,曲率对气、液膜压力梯度的影响,在此参数B考虑表面张力对压力梯度的作用。

图5 不同管型及其曲率下气、液膜厚度及局部传热系数沿管壁的分布Fig.5 Distribution of gas,liquid filmthickness and total heat transfer coefficient along the wall under different tube type and its curvature

图6 不同曲率下的平均传热系数Fig.6 Average heat transfer coefficient of different curvature

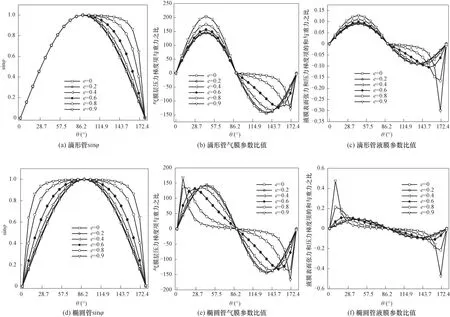

图7为不同管型及其曲率下排泄相关参数沿管壁的分布。对于滴形管,φ<90°时,sinφ不随曲率变化,φ>90°时,sinφ随曲率增大而增大,即重力在切线方向的分力增大,排泄能力增强;对于椭圆管,各处的sinφ均随曲率增大而增大,故就重力在切线方向的分力而言,椭圆管的排泄能力大于滴形管。

图7 不同管型及其曲率下排泄相关参数沿管壁的分布Fig.7 Distribution of parameters related to discharge along thewall under different tube type and its curvature

由于A右侧第二项存在sin2φ,φ>90°时,压力梯度项为负,与重力在切线方向的分力方向相反。因此,压力梯度对排泄有双重性,其值为正时,加快排泄;为负时,阻碍排泄,但加快分离。当流速和曲率较大时,会使得A项为负,从而使气膜发生分离。因气膜重力较小,故气膜较容易发生分离。对滴形管,φ<90°时,压力梯度主要受管径的影响,管径越小,压力梯度越大。φ>90°时,压力梯度主要受曲率的影响,曲率越大,压力梯度越大;对椭圆管,压力梯度随曲率的增大而增大。因此,曲率较大时,既加快排泄,又使气膜分离提前。并且,压力梯度受流速的影响亦比较大。

B右侧第二项亦存在sin2φ,故其亦有双重性。第二项包括表面张力和气膜压力梯度,表面张力受管径和曲率影响,气膜压力梯度受管径、流速和曲率影响。表面张力随管径的减小而增大,随曲率的增大而增大。因液膜重力较大,相对于气膜,液膜不容易分离,在较高流速下才发生分离。曲率越大,越易发生气、液膜分离,换热热阻越小,换热越强。

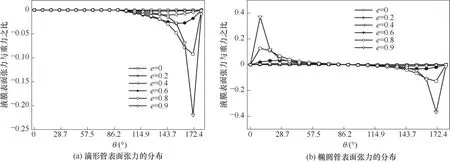

自然对流时,参数A中只含有重力在切线方向的分压力,参数B中只含有重力在切线方向的分压力和表面张力项。参数A总为正,因此,气膜是不会发生分离的。参数B因含有表面张力项,当曲率较大时,液膜将发生分离。因此,自然对流时,气、液膜始终连在一起,同时与壁面发生分离。对于滴形管,φ<90°时,表面张力为零;φ>90°时,表面张力随曲率的增大而增大;对于椭圆管,表面张力随曲率的增大而增大,如图8所示。

6结 论

基于双膜及边界层理论建立数学模型对圆管、滴形管和椭圆管外气、液膜厚度及传热系数进行研究,得到传热系数,气、液膜厚度不在同管型及曲率下的分布规律,分析结果得到以下结论。

图8 表面张力的分布Fig.8 Distribution of surface tension

(1)有效换热面积相同时,相对于圆管,滴形管与椭圆管外形成的气膜薄,液膜亦薄,传热系数大。曲率越大,气相和液膜的热阻越小,传热系数越大。相对于滴形管,椭圆管外形成的气膜更薄,液膜亦更薄,传热系数更大;在研究范围内气、液膜发生分离时,椭圆管的气、液膜分离区域最大;随着曲率的增大椭圆管的强化换热程度越大。

(2)气、液膜排泄及分离的机理在强制对流和自然对流时受管型和曲率的影响为:强制对流时,气膜与液膜都会分离并且气膜先于液膜;自然对流时,气膜与液膜不会分离但是液膜与壁面会发生分离。

符号说明

a——椭圆半长轴,m

b——椭圆半短轴,m

cp——比定压热容,J/(kg·K)

cpl——液相比定压热容,J/(kg·K)

D——质扩散率,m2·s

e——椭圆表面曲率

g——重力加速度,N/kg

hˉ——截面平均传热系数,W/(m2·K)

hl——局部传热系数,W/(m2·K)

mc——凝结气质流率,kg/(m2·s)

ml——冷却水量,kg/h

p——压强,Pa

q——换热量,kW

Re——Reynolds数

Sc——Schmidt数

s1——垂直来流方向管间距,m

s2——平行于来流方向管间距,m

T——热力学温度,K

U∞——速度,m/s

u——x方向速度,m/s

ue——气膜层外缘速度,m/s

v——y方向速度,m/s

Wnc——不凝气质量分数

Wnc,b——主流不凝气质量分数

Wnc,i——气液界面不凝气质量分数

Wv——凝结气体质量分数

Wv,b——主流凝结气体质量分数

Wv,i——气液界面凝结气体质量分数

x——管壁切线方向

y——与管壁切线垂直方向

δl——液膜厚度,m

δm——气膜边界层厚度,m

δt——气膜热边界层厚度,m

δu——气膜动量边界层厚度,m

θ——竖直方向与x、y方向交点夹角,(°)

λ——热导率,W/(m·K)

μ——动力黏度,m2/s

ρ——气膜密度,kg/m3

σ——表面张力系数,N/m

υ——运动黏度,kg/(m·s)

φ——x轴与水平方向夹角,(°)

下角标

b——主流

i——气液界面

in——进口

l——液相

out——出口

w——壁面