PCB型平面电涡流式角度传感器的误差及其抑制方法研究

徐 磊,韩 彬,石 洪,景 欢,汤其富

(1.连云港杰瑞电子有限公司,江苏连云港 222061;2.重庆理工大学,机械检测技术与装备教育部工程研究中心,重庆 400054)

0 引言

平面电涡流式角度传感器是基于电磁感应原理和电涡流效应的传感器[1-2],所以具备电磁感应式传感器的诸多优点,如较强的抗干扰、抗冲击振能力,不惧油污、水汽、粉尘、盐雾等,所以可应用于工业、航空航天、国防等工作环境比较恶劣的领域。由于平面电涡流式角度传感器可以采用PCB技术,所以相比于传统的电磁感应式角度传感器,如旋转变压器、感应同步器、RVDT[3-6]以及近年来发展的时栅位移传感器[7],该类传感器表现出显著优势。PCB技术允许传感器实现较小的厚度、较复杂的线圈形状[8-11]、较好的批量一致性,而且易于实现传感器与其处理电路的集成,因而有关平面PCB型传感器的研究越来越多。然而,平面PCB型传感器的线圈数量往往较小,不适合采用RDC信号处理方法和基于鉴相原理的信号处理方法[12-14],因为二者往往只允许传感器工作于20 kHz及以下频率,导致传感器不能输出较强的感应信号。因此,平面PCB型传感器通常需要采用基于鉴幅原理的信号处理方法[2,9,15],因为该方法允许传感器工作于数百 kHz至数MHz,从而可以输出较强的感应信号[1-2,9]。短周期误差是电磁感应式角度传感器常见的误差类型,而鉴幅式信号处理方法因其较好的灵活性,可以有效减小短周期误差[16-17]。在对文献[18]中图3.12描述的平面PCB型电涡流式角度传感器的研究中,同样遇到了短周期误差问题。因此,为了提高该传感器的测量精度,本文对其短周期误差的产生机理及抑制方法进行了研究。

1 传感器的基本结构与信号处理方法

1.1 传感器的基本结构

文献[18]中图3.12描述的电磁感应式传感器,属于平面电涡流式角度传感器。在对该传感器的研究中,为了扩展磁场的分布区域并提高其密度,为定子增加了内外环2组环形线圈,与原环形线圈串联,得到如图1所示的改进型传感器结构。该传感器适合采用基于鉴相和鉴幅原理的2种信号处理方法。如果该传感器采用鉴幅式信号处理方法进行位移解算,则环形线圈作为励磁线圈、正弦线圈作为磁场拾取线圈(感应线圈)。

图1 传感器的基本结构示意图

当励磁线圈中通入正弦激励信号U(t)=Umsin(ωt)时,则其在传感器的定转子之间产生2个时变的环形磁场带。转子上的铜箔在时变磁场作用下将产生涡流,从而影响环形磁场带的分布。随着转子的旋转,内外环的铜箔阵列可以周期性地改变感应线圈内的磁通量,则感应线圈输出幅值周期性变化的正弦信号。设内外环正弦线圈的周期数分别为N和N+1,则4组正弦线圈输出的信号如式(1)~式(4)所示。显然,该4路信号是以与励磁信号同频的信号为载波、传感器转子位移为调制信号的调幅波。

esin1(t,θ)=k1sin(Nθ)·cos(ωt)

(1)

ecos1(t,θ)=k1cos(Nθ)·cos(ωt)

(2)

esin2(t,θ)=k2sin[(N+1)θ]·cos(ωt)

(3)

ecos2(t,θ)=k2cos[(N+1)θ]·cos(ωt)

(4)

式中:t为时间;k1和k2为与传感器相关的常数;ω为励磁信号的角速度;θ为转子的位移。

1.2 传感器的信号处理方法

传感器采用的基于鉴幅原理的信号处理方法如图2所示,图中描述了该方法的基本工作原理示意图。从其工作原理可知,传感器的电路主要包括激励电路、解调电路、模数转换电路和主控电路。激励电路产生励磁线圈所需的正弦信号;解调电路从调幅波中解调出调制信号(反映位移的正余弦信号);模数转换电路将调制信号转化为主控电路可以识别的数字信号;主控电路不仅控制激励电路、解调电路和模数转换电路,而且根据得到的正余弦数据运算得到并输出位移信息。

图2 传感器的信号处理方法基本工作原理示意图

由于该方法对励磁信号的正弦性要求不如鉴相式信号处理方法高,所以励磁线圈所需的正弦激励信号由方波转化而来。首先,FPGA产生LVTTL方波,该方波作为开关信号控制N-MOS和P-MOS管的栅极。从图2可知,2个MOS管组成互补型功率驱动电路,因此该电路可以输出较大电流,满足励磁线圈对电流的需求。然后,方波经过LC低通滤波,最终转化为励磁线圈可用的近似正弦信号。

解调电路由开关混频电路和低通、放大电路组成。式(1)~式(4)所示信号经过开关混频电路时,如果只考虑开关信号(图2中所示的解调方波)的基波,设VCOM=0、基波幅值为1、基波相位与调幅波的载波相同,则得到混频后的信号如式(5)~式(8)所示。

esin1_mix(t,θ)=0.5k1sin(Nθ)·[1+cos(2ωt)]

(5)

ecos1_mix(t,θ)=0.5k1cos(Nθ)·[1+cos(2ωt)]

(6)

esin2_mix(t,θ)=0.5k2sin[(N+1)θ]·[1+cos(2ωt)]

(7)

ecos2_mix(t,θ)=0.5k2cos[(N+1)θ]·[1+cos(2ωt)]

(8)

混频后的信号经过低通滤波、放大电路后,高频成分(频率为励磁信号2倍,即cos(2ωt)形式的成分被大幅衰减、低频成分(代表传感器转子位置),即sin(Nθ)、cos(Nθ)、sin[(N+1)θ]和cos[(N+1)θ]形式的成分被放大。假定低通滤波、放大电路为理想电路,则滤波和放大后的信号可由式(9)~式(12)表示。低频成分即为与转子位移θ成正余弦关系的信号,该信号由模数转换电路转化为数字量,再输入FPGA进行反正切解算等数字信号处理,最终得到位移θ。

(9)

(10)

(11)

(12)

2 传感器的误差分析

由于传感器的内外环感应线圈仅是正弦周期数不同,所以本部分将以N周期感应线圈为例进行传感器的误差分析。

2.1 短周期1次误差

由图1所示的传感器结构可知,在理想情况下,当转子不参与工作时,感应线圈输出的信号强度应该为0,因为励磁线圈的环形结构和感应线圈的对称结构使励磁线圈产生的磁场在感应线圈中得以完全抵消。然而,由于传感器的制造、安装、引线等环节的难以理想,导致感应线圈不能完全抵消无转子时的磁场,所以即使转子不参与工作,感应线圈中仍会产生感应电动势,称为无效电动势。传感器在正常工作情况下,无效电动势使感应线圈输出的信号中包含了与转子位移不相关的成分,则信号的表达式应在式(1)和式(2)基础上变为式(13)和式(14)。

esin1_1(t,θ)=k1sin(Nθ)·cos(ωt)+k11cos(ωt)

(13)

ecos1_1(t,θ)=k1cos(Nθ)·cos(ωt)+k12cos(ωt)

(14)

式(13)和式(14)所示信号经过混频、低通、放大电路后,虽然高频成分被滤除,但剩余信号除了低频成分外,还包含直流成分,表达式如式(15)和式(16)所示。

(15)

(16)

与式(9)和式(10)相比,式(15)和式(16)中的直流成分在位移解算时将引入误差。例如,以式(15)和式(16)求解θ,并设误差为δ1,则θ、δ1与式(15)、式(16)具有如式(17)的关系。

(17)

由式(17)可得

(18)

(19)

一般情况下,δ1的值比较小,所以δ1≈tanδ1。式(19)表明,当θ变化360°,则δ1变化N个周期,即与感应线圈的正弦周期数相同。因此,当传感器的制造、安装、引线等环节不理想时,如果导致感应线圈在转子不参与工作时的感应电动势不为零,则测量时产生短周期1次误差。

2.2 短周期2次误差

根据传感器的测量原理可知,感应线圈的2路输出信号在经过模数转换电路后,应当幅值相等、相位相差90°。然而,无论传感器的制造、安装、引线等环节,或者信号处理环节,都有可能导致2路信号经过模数转换电路后存在幅值不相等或相位差不为90°的问题。如此问题亦会在测量中引入误差。

(20)

(21)

设误差为δ2_1,则θ、δ2_1与式(20)、式(21)具有如式(22)的关系。

(22)

由式(22)可得:

(23)

(24)

其次,考虑2路信号经过模数转换电路后相位差不为90°的情况。假定2路信号如式(25)和式(26)所示,即二者的相位差为90°±φ。

(25)

(26)

设误差为δ2_2,则θ、δ2_2与式(25)、式(26)具有如式(27)的关系。

(27)

由式(27)可得:

(28)

通常情况下,φ的值比较小,从而sin2(Nθ±φ/4)·sin2(φ/4)≈0、cos2(Nθ)+sin(Nθ)sin(Nθ±φ)≈1,所以式(28)可以简化为

(29)

一般情况下,δ2_1和δ2_2的值也比较小,所以δ2_1≈tanδ2_1,δ2_2≈tanδ2_2。根据式(24)和式(29)可知,当θ变化360°,则δ2_1和δ2_2均变化2N个周期,即是感应线圈的正弦周期数的2倍。因此,当传感器的制造、安装、引线、信号处理等环节不理想时,如果导致输入模数转换电路的信号幅值不相等或相位差不为90°,则测量时产生短周期2次误差。

3 传感器样机实验

3.1 样机与测试平台

实验所用的样机如图3(a)所示,其定子PCB内外环的周期分别为63和64。测试平台如图3(b)所示,主要由待测传感器(样机)、数据采集及处理电路、高精度光栅(HEIDENHAIN RON886,精度为±1″)、数控转台、大理石基架等几部分组成。待测样机与光栅同轴安装,在转台的带动下二者的转子同步旋转,测量数据由数据采集电路同步获取。

图3 传感器样机和测试平台

3.2 初始实验和结果

实验以图3所示的光栅作为测量基准,对样机的64周期外环通道分别进行了整周(0°~360°)和短周期(0°~5.625°,其中,5.625°=360°/64)误差测试。

在该传感器的前期研究中,采用了基于鉴相原理的信号处理方法,所以励磁信号的频率不高,通常不高于20 kHz。为了得到高信噪比的信号,传感器定、转子的工作间隙较小,一般在0.2 mm左右。虽然该传感器样机的励磁信号频率提高到了125 kHz,但为了延续前期的研究工作,因而仍然从较小的工作间隙开始测试。

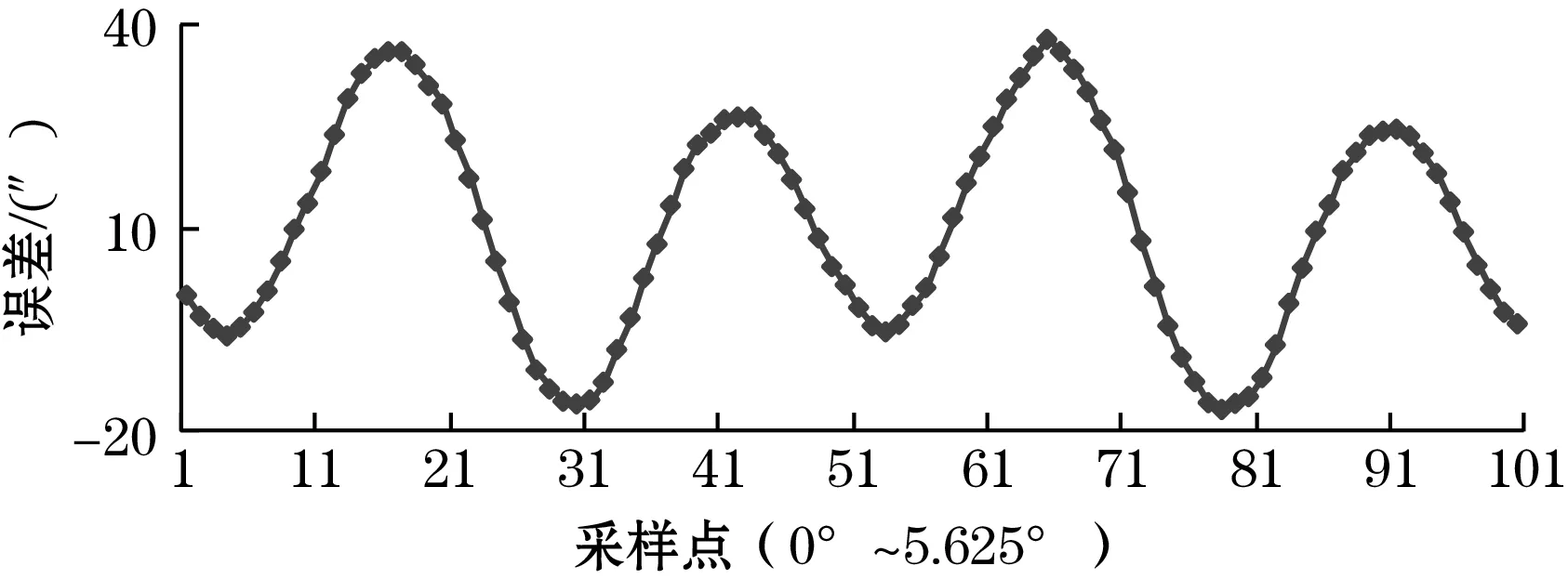

首先,对样机在0.2 mm工作间隙下进行了测试,整周和短周期误差曲线分别如图4和图5所示。整周误差为-37.6″~55.3″(峰-峰值为92.9″);短周期误差为-29.4″-51.3″(峰-峰值为80.7″)。从图5可以看出,样机存在短周期1次和4次误差。对于1次误差,其来源已在前文做了分析;对于4次误差,根据前期的研究可知,其主要原因是感应线圈接收磁通的正弦规律不够理想,包含了一定的高频谐波[18]。

图4 0.2 mm间隙的整周误差

图5 0.2 mm间隙的短周期误差

3.3 1次和2次误差的抑制及实验结果

采取了上述抑制短周期1次误差的方法后,样机的短周期误差峰-峰值减小了约1/3,从而整周误差也随之减小。样机的整周和短周期测量误差分别如图6和图7所示。整周误差为-24.2″~42.6″(峰-峰值为66.8″);短周期误差为-16.8″~37.6″(峰-峰值为54.4″)。因此,无论是整周误差还是短周期误差,均表明抑制方法具有显著效果。

图6 0.2 mm间隙的整周误差(抑制短周期1次误差后)

图7 0.2 mm间隙的短周期误差(抑制短周期1次误差后)

图7显示,样机的短周期误差主要表现为4次误差和2次误差,且4次误差比例较大,所以在对2次误差抑制前,先对4次误差进行了抑制。由于高频谐波幅度随定、转子的间隙增加而迅速衰减,所以适当提高定、转子的工作间隙有助于减小4次误差。因此,实验中对样机在大工作间隙下进行了测试。不过,在测试中发现过大的工作间隙会造成感应信号的信噪比过小,从而导致随机误差较大,所以后续测试均在1 mm及以下的工作间隙下进行。

这里给出样机在0.6 mm和1 mm工作间隙下的测试结果,用以说明4次误差减小的规律。0.6 mm工作间隙下的整周和短周期测量误差曲线分别如图8和图9所示:整周误差为-17″~32.8″(峰-峰值为49.8″)、短周期误差为-14.9″~24.4″(峰-峰值为39.3″)。1 mm工作间隙下的整周和短周期测量误差曲线分别如图10和图11所示:整周误差为-10.3″~30.3″(峰-峰值为40.6″)、短周期误差为-13.9″~17″(峰-峰值为30.9″)。由此可见,样机在0.6 mm和1 mm工作间隙下的整周误差和短周期4次误差均有所减小,且呈逐渐减小的趋势。

图8 0.6 mm间隙的整周误差(抑制短周期1次误差后)

图9 0.6 mm间隙的短周期误差(抑制短周期1次误差后)

图10 1 mm间隙的整周误差(抑制短周期1次误差后)

图11 1 mm间隙的短周期误差(抑制短周期1次误差后)

鉴于样机在1 mm工作间隙下具有较小的整周误差和短周期误差,所以对短周期2次误差的抑制也在1 mm工作间隙下进行。具体的实现方法为:使样机转动大于1个且小于1.5个短周期,获取并记忆2路信号在模数转换后的幅值,并计算出较大幅值与较小幅值的比值作为2次误差补偿系数,然后在样机正常工作时,将较小幅值的一路信号在计算时乘以补偿系数。

采取了上述抑制短周期2次误差的方法后,样机的短周期误差峰-峰值减小了约1/3,最终的整周和短周期测量误差曲线分别如图12和图13所示。整周误差为-11.7″~20.6″(峰-峰值为32.3″);短周期误差为-8.8″~14.7″(峰-峰值为23.5″)。

图12 1 mm间隙的整周误差(抑制短周期2次误差后)

图13 1 mm间隙的短周期误差(抑制短周期2次误差后)

4 结束语

此文设计的平面PCB型角度传感器,是利用电磁感应原理和电涡流效应的一种传感器。文章从传感器的测量原理和信号处理方法入手,分析了传感器中极易出现的误差类型,并提出了相应的抑制方法。

理论上,当传感器的制造、安装、引线、信号处理等环节不理想时,会导致短周期1次和2次误差。在样机的实验中,测试结果表明传感器存在理论上的短周期1次和2次误差。根据误差产生的机理,在信号处理环节针对短周期1次和2次误差进行了抑制,且抑制效果比较显著。样机采用了抑制方法后,短周期误差峰-峰值均减小了约1/3。不过,从样机最终的短周期误差曲线规律中仍可以看出其包括1次和2次误差规律,那么说明在信号处理环节的抑制方法存在提升的空间。另外,根据样机在不同工作间隙下的整周测量误差可知,传感器存在长周期1次误差,而且随着短周期误差减小,长周期误差占比逐渐增加。因此,在后续的研究中,还应开展传感器的长周期误差产生机理与抑制方法研究。