耐事故包壳中子经济性分析*

,,,,,,,

(中国核动力研究设计院 核反应堆系统设计技术重点实验室,四川 成都 610213)

日本福岛核事故之后,核燃料在事故工况下的安全性越来越受到重视。为了提高反应堆的安全性,提出耐事故的概念。除核燃料采用TRISO颗粒等耐事故形式外,包壳也需要采用耐事故包壳材料。耐事故包壳材料可以防止锆合金包壳燃料可能出现的“锆水”反应,同时在深燃耗或一些极限工况下能够承受更高的温度,保持燃料棒包壳结构完整性,阻止芯体内的裂变产物释放到包壳外的冷却剂中,在反应堆中起到更牢固的防线作用。

目前主流的耐事故包壳有SiC、FeCrAl以及锆合金SiC涂层包壳等,此外还有304SS、310SS以及APMT[1-3]等不锈钢材料也在研究之列。SiC包壳具有耐高温特性,同时与FCM燃料基体SiO2具有很好的相容性。FeCrAl不仅能够有效防止堆芯可能出现的“锆水”反应,而且中子经济性优于不锈钢材料。

本文主要分析几种常见的耐事故包壳材料相比传统压水堆中锆合金包壳的中子经济性,为耐事故包壳用于堆芯核设计做借鉴和指导。

1 分析程序与方法

本文计算程序采用HELIOS[4],它是二维组件(栅格)中子/光子输运计算程序,使用包含200多种核素的190群核截面数据库,采用子群法共振计算模型和中子流耦合碰撞概率法(CCCP方法)输运计算模型,能够处理各种复杂几何结构的组件,其适用性广、计算精度高。

以传统压水堆组件锆合金包壳作为对照,分析将锆合金包壳替换为不同材料的其他包壳时组件的中子学特性,然后分析不同包壳厚度对组件中子学影响,以及采用与锆合金包壳厚度的其他包壳材料时,若要达到锆合金包壳相同的寿期,需要采用何种富集度,用以指导堆芯堆芯核设计。

2 不同包壳中子经济性

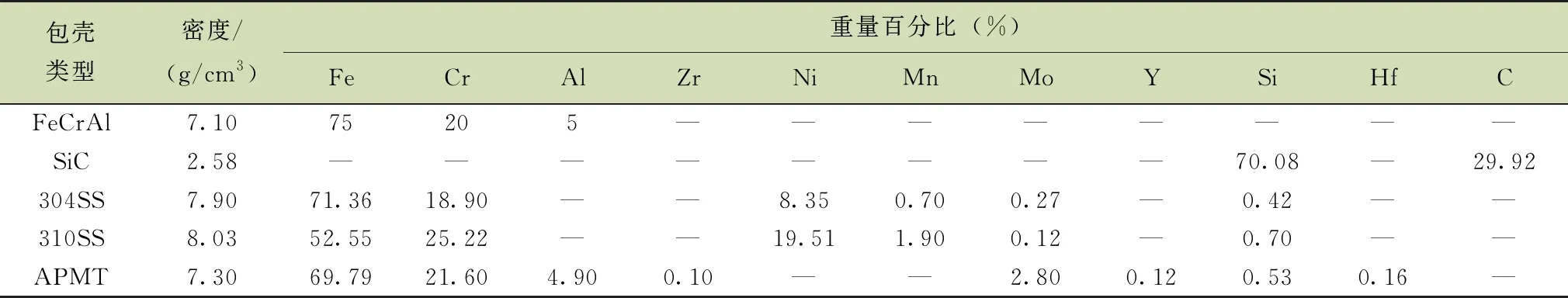

表1给出了包壳材料FeCrAl、SiC、304SS、310SS和APMT的材料成分及密度。以锆合金包壳标准AFA3 G组件为参考对象,依次将标准AFA3 G组件的锆合金包壳替换成表1中的五种材料。分析锆合金SiC涂层包壳时,按包壳中锆合金和SiC涂层厚度相同处理,进行燃耗计算,并与AFA3 G原有的锆合金包壳结果进行比较。计算过程中燃料富集度统一取4.45%,慢化剂中硼浓度取700 ppm,包壳内外径分别为0.4180 cm和0.4750 cm。

表1 候选包壳材料成分和密度Table 1 Composition and density of candidate cladding materials

不同包壳材料组件燃耗计算结果见表2,燃耗曲线如图1所示。从计算结果可知:与锆合金相比,由于Fe的中子吸收截面较大,Fe基合金包壳的中子经济性低于锆合金包壳;而FeCrAl、APMT的中子经济性要高于304SS、310SS,主要原因是304SS、310SS材料中含有吸收截面较大的Ni;而SiC的中子经济性要高于锆合金。按中子经济性由高到底排序为:SiC>SiC涂层>Zr>FeCrAl>APMT>304SS>310SS。

图1 不同包壳材料组件kinf随燃耗变化曲线Fig.1 Variation curve of kinf vs.burnup of fuel assemblies with different cladding materials

表2 不同包壳材料组件kinf随燃耗变化Table 2 Variation of kinf vs.burnup of fuel assemblies with different cladding materials

为了达到相同寿期,需要提高Fe基合金包壳的燃料富集度,以增加235U装量[5],或者减小包壳厚度(可能改变燃料装量);SiC相比Zr中子经济性更好,SiC包壳可以比锆合金包壳略厚。

3 包壳厚度敏感性分析

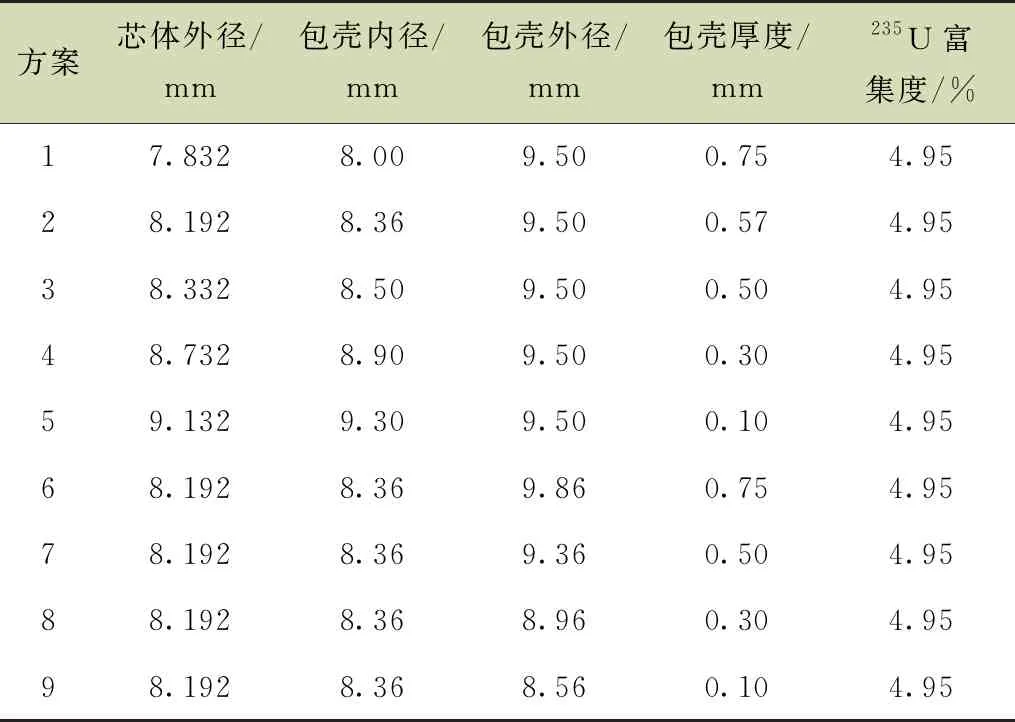

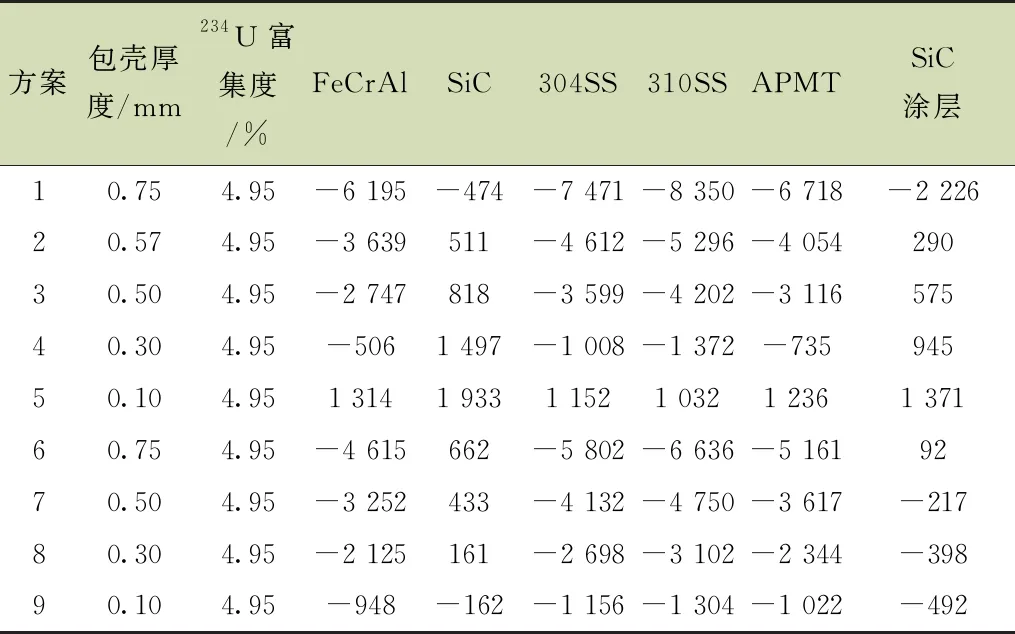

表3给出了不同包壳厚度的计算方案,改变包壳厚度时有两种方案:一是保持包壳外径和气隙厚度不变,包壳厚度减小将直接导致芯体外径减小,在富集度一定的情况下,影响燃料装量;二是保持包壳内径和气隙厚度不变,芯体外径因此保持不变,包壳厚度减小将导致包壳外径减小,降低堆芯中冷却剂含量,降低水铀比,影响燃料利用率。敏感性分析中燃料富集度取4.95%。表3中方案2是当前AFA3 G组件锆合金包壳的尺寸,作为对比对象;方案1~5是保持包壳外径不变,包壳厚度变化时各计算方案;方案6~9是保持包壳内径不变,包壳厚度变化时各计算方案。分析不同包壳厚度寿期末(60 000 MW·d/tU)组件kinf与参考状态的组件kinf差别,即Δkinf。Δkinf定义为:

表3 不同包壳厚度的组件计算方案Table 3 Calculation schemes for fuel assemblieswith different cladding thickness

表4 不同包壳厚度组件计算方案的寿期末ΔkinfTable 4 Δ kinf of fuel assemblies with differentcladding thickness at the end of life

表5给出满足寿期要求,即寿期末(60 000 MW·d/tU)Δkinf为0时,各包壳材料对应的包壳厚度。从表5可以看出,若燃料富集度维持4.95%不变,为达到与AFA3 G组件相同的寿期,若采用FeCrAl包壳,包壳厚度需降至0.25 mm;若采用SiC包壳,包壳厚度可增加至0.68 mm;其他Fe基合金包壳的厚度也需大幅降低至0.20 mm左右。

表5 满足寿期要求的包壳厚度Table 5 Cladding thickness meeting the life requirements

4 燃料富集度敏感性分析

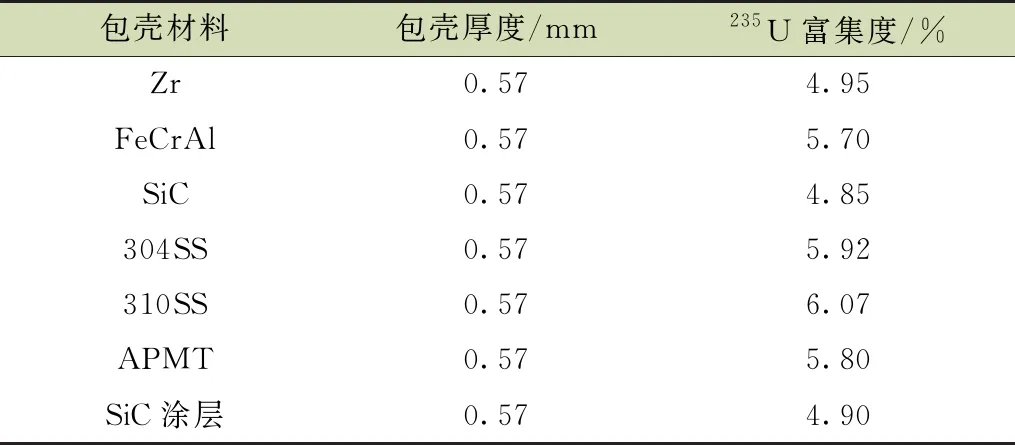

表6给出了燃料富集度敏感性分析计算方案,各计算方案维持包壳厚度不变,改变燃料富集度,计算不同包壳类型下寿期末的Δkinf。表7给出表6各方案的寿期末Δkinf。从表7可以看出,若寿期末Δkinf为0,Fe基合金包壳235U富集度需增加至6.0%左右;而SiC包壳235U富集度低于4.95%。

表6 不同燃料富集度的计算方案Table 6 Calculation schemes for different fuel enrichment

表7 不同燃料富集度的寿期末ΔkinfTable 7 Δ kinf of fuel assemblies with differentfuel enrichment at the end of life

表8给出满足寿期要求,即寿期末(60000 MWd/tU)Δkinf为0时,各包壳材料对应的235U富集度。从表8中可以看出,为达到与AFA3 G组件相同的寿期,采用FeCrAl包壳,235U富集度需增加到5.70%;而采用SiC包壳,235U富集度可降至4.85%;其他Fe基合金包壳富集度需增加到至少5.80%。

表8 满足寿期要求的燃料富集度Table 8 Fuel enrichment meeting the life requirements

5 结论

本文对包壳材料FeCrAl、SiC、304SS、310SS和APMT进行中子经济性分析,分析的目标燃耗为60 000 MWd/tU,并与锆合金包壳进行比较。按中子经济性由高到底排序为:SiC>SiC涂层>Zr>FeCrAl>APMT>304SS>310SS。保持包壳外径不变,为达到与锆合金包壳相当的燃耗深度,采用相同的包壳厚度,FeCrAl包壳富集度将超过5%,达到约5.70%;若富集度保持4.95%,FeCrAl包壳厚度需降至0.25 mm。SiC可以采用更厚的包壳厚度达到与锆合金包壳相当的燃耗深度,4.95%富集度时,包壳厚度可增加至0.68 mm。FeCrAl包壳工程设计时,可以考虑在增大包壳内径的同时适当增大包壳外径,但冷却剂减少对热工水力的影响以及水铀比降低对物理的影响,需开展进一步研究分析。