批量控制器系统测试平台的设计与应用

黄章达 戴 笠 郅杏利

(浙江中控自动化仪表有限公司)

在仪器仪表测试领域,自动测试技术被广泛应用,在计算机测试程序的统一调度下,自动测试系统中的元器件执行预定的动作。测试人员只需根据测试任务正确制订最佳的测试方案、选用适当的测量仪器、拟定正确的测试步骤并编程。在测试过程中,由计算机记录各个信号的变化,并根据信号的变化进行推导、计算和分析。

批量控制器是装车控制系统的核心。批量控制器需授权给专职的装车操作人员进行管理和使用。装车前,操作人员在现场批量控制器上刷卡确认,配置装车订单的各项信息,如预定装车量等;装车过程中,批量控制器根据流量计反馈信号对实际装车量进行累积;装车结束时,当实际装车量达到预定装车量时,批量控制器发出关闭泵、阀的信号,结束装车[1]。批量控制器是现场设备,即批量控制器在正常工作时需要与各种现场设备(如泵、阀、管道、流量计、槽罐及报警设备等)相配合。但是,由于现场设备的价格普遍较高,采用现场设备模拟批量控制器的实际工作环境,会大幅增加测试成本。另外,管道等现场设备往往体积庞大,相应的现场实验室的占地面积也会较大,但一般厂商不具有建立现场实验室的条件。随着装车行业的蓬勃发展,市场上出现了许多批量控制器产品。针对批量控制器产品的功能测试,笔者设计了批量控制器系统测试平台,利用IO控制系统输入输出装车过程中所需的各种现场设备信号,模拟完整的装车逻辑和流程,以期通过上位机软件和下位机PLC的配合,满足批量控制器装车功能测试需求,提高测试效率。

1 批量控制器系统测试平台设计方案

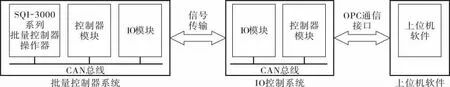

批量控制器系统测试平台的结构框图如图1所示,测试平台通过IO控制系统处理批量控制器的输入输出信号,在上位机软件中搭建测试平台的人机交互界面,并实现信号监控、装车逻辑验证和装车流程模拟功能。

批量控制器系统。完成信号的采集、分析、显示、输出、通信及控制等工作,其中控制模块负责装车和卸车过程的批量控制流程,包括过程自动控制、配置参数的管理和保存、装卸订单记录、操作信息记录、人机界面处理及紧急联锁处理等功能;IO板卡模块负责接入现场仪器仪表的信号,结构上与控制模块分离设计,加强了控制模块的抗干扰性和安全性,方便对IO模块进行独立维护和更换。

图1 批量控制器系统测试平台结构框图

IO控制系统。实现数据采集、次序控制、逻辑控制及过程控制等功能,被广泛应用于工厂自动化、环境保护、智慧交通、给排水工程及楼宇自动化等领域[2,3]。

CAN总线是ISO国际标准化串行通信协议,原用于汽车中各系统间的大量数据的高速通信,后因高性能和稳定性的特点,被广泛应用于工业自动化、工业设备、船舶及医疗设备等领域。

控制器模块对IO模块的各项数据信息进行处理,包括输入信号的采集、输出信号的控制,以及对信号的分析与上下位机通信;IO模块点对点连接批量控制器IO模块,对批量控制器IO模块的输出信号进行测量,模拟输出批量控制器IO模块需要的各种现场设备输入信号,详见表1。

上位机软件。IO控制系统模块中的数字量和模拟量信号通过OPC通信接口传递到上位机软件,实现各种信号的监控,通过脚本模拟装车流程中需要的各种参数和逻辑并用界面展示。

2 软件部分

批量控制器系统测试平台集成了测试人员需要在测试批量控制器系统过程中的测试点,并在不同界面提供专项信息,包括装车信号监控功能、装车逻辑验证功能、装车发油模拟功能及装车过程模拟功能等。

表1 信号类型及其描述

2.1 装车信号监控

批量控制器系统测试平台具有装车信号监控功能,通过IO控制系统的IO模块点对点连接批量控制器的IO模块,对批量控制器IO模块的输出信号进行采集,模拟批量控制器IO模块需要的输入信号,最后通过OPC通信接口将这些信号上传至PC端,在上位机软件集中展示,免去了测试人员对批量控制器信号输入输出端口进行排查的困扰。

批量控制器系统测试平台中设计了信号汇总界面和详细信号界面,信号汇总界面只提供各个信号的基础信息;详细信号界面提供各信号的点位信息和描述信息,并根据现场应用场景进行划分,如图2所示。

图2 详细信号界面

2.2 装车逻辑验证

装车逻辑验证功能是批量控制器系统测试平台的重点功能。在阀门逻辑显示界面(图3),批量控制器系统测试平台展示了当前阀门的状态与阀门状态逻辑说明。测试人员根据所测试阀门的类型进行选择,在订单运行过程中参照阀门状态逻辑说明与测试平台展示的当前阀门状态,验证装车逻辑的准确性。

图3 阀门逻辑显示界面

2.3 装车发油过程模拟

针对测试过程中难以模拟现场装车发油流程的情况,批量控制器系统测试平台提供了发油模拟功能。

本系统支持多种流量输入方式,如定量输入、分段输入及程序控制输入等。程序控制输入方式下,装车发油流量变化模型如图4所示,控制过程分为启动阶段、全速阶段与结束阶段,其中结束阶段又可分为大提前量减速阶段与小提前量关阀阶段。通过对各阶段参数的定义,模拟装车加油的流程。装车发油流量变化模型贴近现实中装车加油过程中流量随流速的变化,使测试过程更加贴近实际,测试得出的数据更为可靠。

图4 装车发油流量变化模型

通过不同流程参数的调整,可以模拟现场装车发油过程中流量的变化,将测试人员从模拟装车发油的复杂过程中解放出来,提升测试人员的工作效率。

2.4 装车过程模拟

测试人员可以自由选择模拟测试条件,并根据模拟测试条件生成对应的输入信号。批量控制器系统测试平台可以获取测试人员设置的模拟测试条件。模拟测试条件可以包括一个或多个用于模拟现场设备工作状态的参数,包括管道压力、液体温度及液体流速等。在确定模拟测试条件后,软件根据模拟测试条件模拟现场设备在测试条件描述的工作状态下工作时产生的信号,并将得到的信号作为输入信号。举例说明,假设需要测试批量控制器在液体流速为0.5m/s的工作环境下的工作情况,即模拟测试条件包括液体流速0.5m/s,那么软件可以确定实际使用的流速传感器的型号,并确定该型号的传感器在检测到0.5m/s的液体流速时产生的电信号,将该电信号作为输入信号。这样,将现场设备在模拟测试条件下产生的信号作为输入信号,只需改变模拟测试条件即可得到不同工况下的输入信号,从而对待测试的批量控制器进行测试。

另外,由于输入信号是根据模拟测试条件进行模拟得到的,那么只需调整模拟测试条件即可进行极端工况的模拟,同时也避免了极端工况条件可能对设备和操作人员带来的风险。举例说明,假设流速在5m/s时可能导致阀门出现裂缝。出于安全方面的考虑,为了避免液体泄漏造成事故,在用户现场无法测试批量控制器在流速为5m/s情况下的性能。但是利用模拟测试条件计算输入信号则不存在这一问题。同时,也是因为模拟信号的使用,相对于在用户现场进行测试,运用批量控制器系统测试平台进行测试可以大幅提高测试人员的工作效率,原本三四十分钟才能完成一次完整的用户装车过程,现在仅需要四五分钟就能在批量控制器系统测试平台完成流程的检验。

3 结束语

从批量控制器的测试需求出发,提出批量控制器系统测试平台解决方案,降低了批量控制器测试过程中装车信号监控、装车逻辑验证和装车过程模拟这些测试要点的测试难度。在实际应用中,该平台通过IO控制系统采集与模拟批量控制器系统的各类输入输出信号,并在PC端高效地对信号进行处理,有效降低了测试人员在批量控制器系统测试过程中的工作量,提升了测试工作效率。