长螺旋钻机自适应加压入岩钻进系统设计

胡均平,王闻城,刘成沛

(中南大学 机电工程学院,长沙 410083)

0 引言

目前城市建设中常用建筑基础桩的施工设备有旋挖钻机、长螺旋钻机、冲击正反循环钻机等。与其他施工设备相比长螺旋钻机[1]具有成本低、施工无污染、噪音小、装拆方便等优点。但长螺旋钻机在大粒径卵石层中钻孔难度大,每小时钻进深度不超过10cm,而在遇到岩石硬度大于600kPa时几乎无法钻进,造成该现象的原因是由于进给力不足;且入岩钻进是一个非线性时变的过程[2],难以建立精确的数学模型,导致无法对钻进过程实现实时钻进控制。为提高长螺旋钻机的自适应入岩能力,设计一种进给力大、实时性好的长螺旋钻机是有必要的。目前国内外对长螺旋钻机入岩钻进研究主要集中在采用卷扬机配滑轮与钢丝绳组合提高[3~5]进给力,该方法存在加压不稳,可靠性差且需要人工控制很难保证进给力在合理区间的问题。因此,本文在采用比功法实时识别地层岩性基础上,提出了一种油缸加压的方式增大长螺旋钻机进给力,并结合单神经元自适应PID控制提高钻机对岩性的适应性。

1 地层岩性识别

岩石破碎[6]分三个阶段:研磨破碎阶段、疲劳破碎阶段、跃进破碎阶段,其中跃进破碎属于高效入岩阶段,要求进给力要超过岩石破碎抗压强度的30%~50%,长螺旋钻机要达到自适应快速入岩钻进的目的,则进给力能及时随岩石破碎抗压强度调整,所以实时识别岩性是长螺旋钻机自适应调整进给力的基础。常用的地层岩性识别方法有:Aghassi Smith方法、回归分析法、比功法等。由于比功法[7]具有模型简单、识别效果好等优点,所以本文采用比功法:

式中:e为比功,Pa;F为进给力,N;A为孔口面积,m2;n为转速,r/min;w为转矩,N·m;V为钻速,m/h。

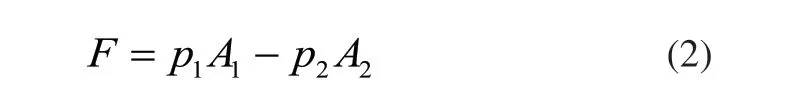

1)进给力。在加压油缸进出油管路安装压力传感器。若上、下腔的面积和压力为:A1(mm2)、A2(mm2)、p1(MPa)、p2(MPa),则进给力F:

2)转速。将x个磁铁均布在钻杆周围,采用霍尔传感器获取转速,设采样时间为t内有y个脉冲,则转速n:

3)转矩。将压力传感器安装在液压马达进出口油管上,测得马达压差为p(MPa),设马达的排量为q(mL/r),机械效率为ηm,传动比为i,则转矩T:

4)钻速。采用增量旋转编码器测得钻速,设L为脉冲当量,采样时间为t内有r个脉冲,则钻速V:

由比功法可知:长螺旋钻机中任何一个钻进参数改变,则可以判定钻进岩性发生变化,因此,所需进给力相应的调整大小才能达到入岩钻进自适应的目的,而将智能控制策略与电液比例液压系统结合能够实现快速调整进给力大小。

2 自适应入岩钻进系统设计

2.1 电液比例加压油缸入岩钻进液压系统

电液比例液压系统[8]具有控制性能好且能够采用各种智能算法等优点。图1为电液比例加压油缸入岩钻进液压系统,该系统通过控制电磁换向阀改变液压缸加压与提升,再调整电液比例溢流阀的电信号大小改变溢流压力的大小,进而改变加压油缸输出的进给力,最终满足入岩钻进自适应的需求。

图1 电液比例加压油缸入岩钻进液压系统

2.2 单神经元自适应PID控制器

经典的PID控制[9]在时变非线性系统中无法实现Kp、Ki、Kd自适应调整,而神经网络[10]具有自学习的特点,该特点能克服PID控制的不足,所以本文将二者结合起来形成单神经元自适应PID控制,其结构原理如图2所示。

图2 单神经元 PID 控制结构原理

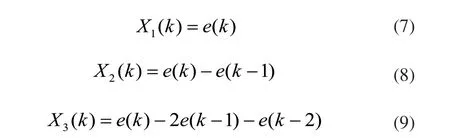

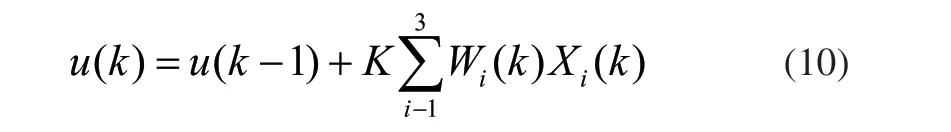

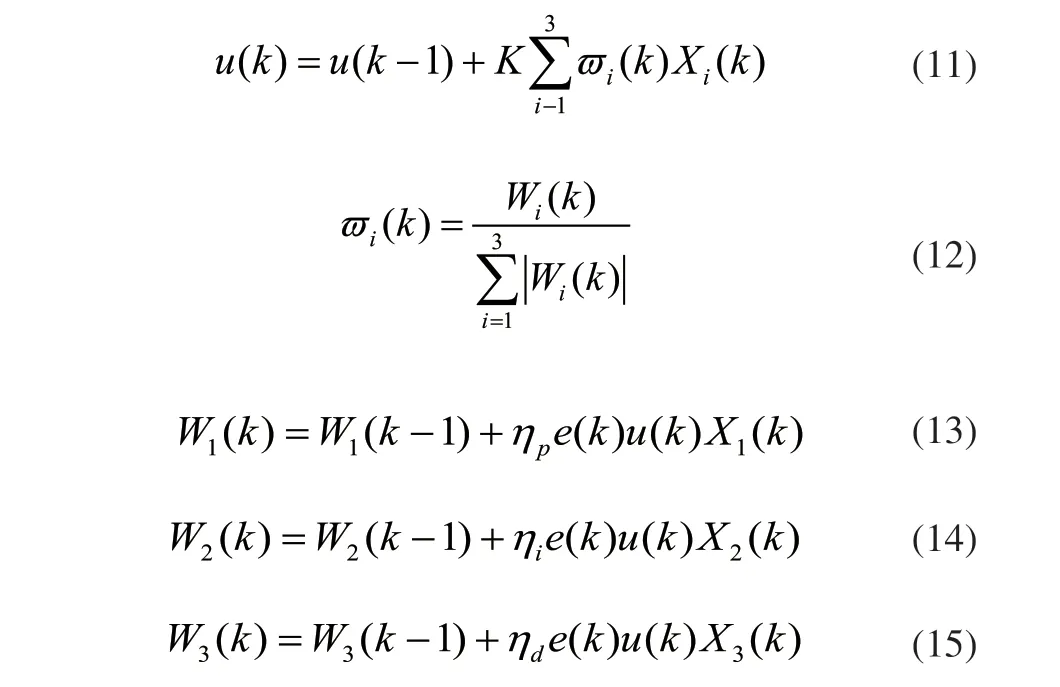

设控制器进给力目标值为r(k),实际进给力值为y(k),偏差为e(k),则:

则单神经元PID控制器输出为:

式中K为单神经元比例系数,W1(k)=Kp,W2(k)=Ki,W3(k)=Kd分别为X1(k)、X2(k)、X3(k)的加权系数。

单神经元PID的加权系数自适应调整规则为有监督的Hebb学习:

式中ηp、ηi、ηd分别为比例系数、积分系数、微分系数的学习速率。

图3为长螺旋钻机自适应加压入岩钻进系统控制的整个流程。具体步骤:

图3 系统控制流程图

Step1:传感器组采集钻进参数,计算机处理数据并识别出地层岩性,查询动经验数据库得到岩石破碎所需进给力;

Step2:进给力输入给单神经元自适应PID控制器,控制器改变电信号大小,调整电液比例阀压力;

Step3:执行机构加压油缸的进出口压力变化,调整进给力大小;

Step4:压力传感器采集加压油缸进出口压力值,得出实际进给力大小与破岩所需进给力大小是否相等,不相等则跳到Step2继续调整,直至满足循环条件。

3 仿真试验

为验证电液比例加压油缸入岩钻进液压系统的可靠性,并比较两种控制器的性能,在液压系统上分别采用经典的PID控制和单神经元自适应PID控制输入阶跃负载、随机负载。其中单神经元的初始化权值W1(k)=0.1、W2(k)=0.1、W3(k)=0.1;比例系数、积分系数、微分系数的学习速率ηp=0.4、ηi=0.35、ηd=0.4;比例系数K=0.12。

图4为单神经元自适应PID控制和经典的PID对阶跃负载响应,两者的超调量分别为:0.05MPa和0.2MPa,可知经典PID控制的超调量是单神经元自适应PID控制的超调量的4倍;而两者达到稳态的时间分别为:0.02s和0.1s,经典PID控制趋于稳态的用时是单神经元自适应PID控制的5倍,在动态特性和超调量两个方面比较可知:单神经元自适应PID控制性能好。

图4 两种控制策略对阶跃负载响应对比

图5为单神经元自适应PID控制与经典PID控制在随机负载下的响应对比图,从图中可得:单神经元自适应PID控制能够迅速追踪到输入的变化,输入与响应几乎同步,而经典的PID控制的响应延迟、同步性差,说明单神经元自适应PID控制比经典PID控制具有良好的自适应的能力。

图5 两种控制策略对随机负载响应对比

通过对比分析:单神经元自适应PID控制比经典的PID控制超调量更小、调稳时间更快、自适应好更好,且设计的电液比例加压油缸入岩钻进液压系统响应快,能够迅速调整加压油缸的进出口压力,改变进给力大小。仿真结果表明:采用单神经元自适应PID控制的电液比例加压油缸入岩钻进液压系统的设计合理。

4 实验验证

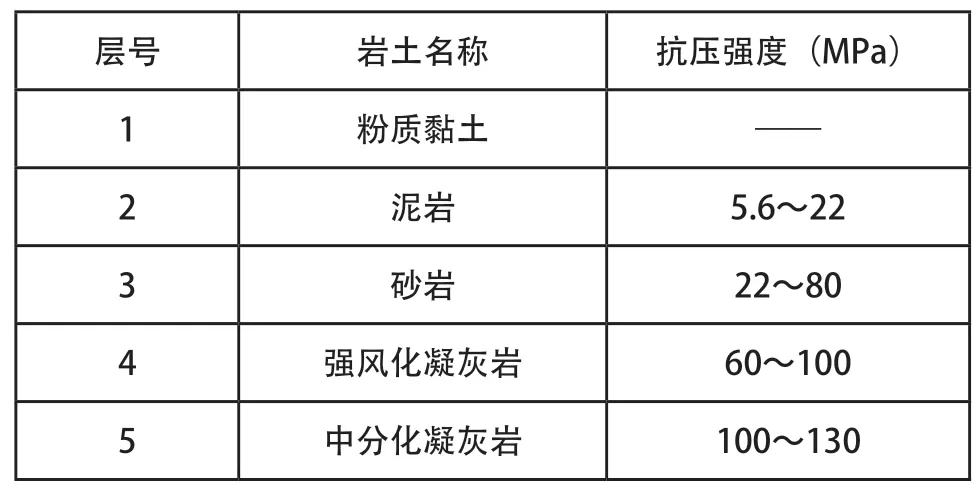

实验设备采用ZL-D长螺旋钻机如图6所示,为提高入岩能力由高效入岩破碎机理[11]可知:增加自由面可有效提高钻机能力,所以钻具采用φ600mm截齿钻头,加压油缸的额定进给力为400kN,根据试验地形的地质勘探报告,其各地层抗压强度如表1所示。

表1 地层抗压强度

图6 配有自适应加压入岩钻进系统的长螺旋钻机

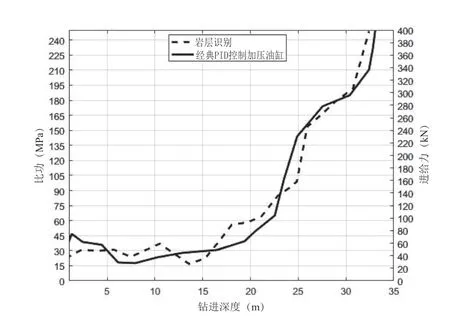

图7和图8分别是长螺旋钻机基于比功法地层识别岩性基础上,采用经典的PID控制加压油缸和单神经元自适应PID控制加压油缸自适应调整入岩进给力图。由图7可知:经典的PID控制不能根据岩性识别的结果实时改变所需的进给力,波动较大,其中最大的波动幅度在20%左右,自适应差;而单神经元自适应PID控制效果如图8所示:在通过岩性识别精准得到钻进地层岩石抗压强度时,单神经元自适应PID控制能够快速调整电液比例溢流阀的溢流压力,保证了进给力随岩性实时调整。在实验地形中,大部分地层为岩石且抗压强度均大于600KPa,而长螺旋钻机并没有出现入岩进给力不足的问题,改变这种情况的根本原因是加压油缸能够提供破岩所需的进给力;且由于采用单神经元自适应PID控制,改善了人工难以控制进给力在合理范围内的情况。实验结果表明:设计的自适应加压入岩钻进控制系统,提高了长螺旋钻机的入岩和进给力自适应能力。

图7 基于比功法经典PID控制加压油缸入岩钻进

图8 基于比功法单神经元自适应PID控制加压油缸入岩钻进

5 结语

针对长螺旋钻机需提高入岩能力和随钻进过程中地层岩性变化快速调整进给力大小的要求,本文在实时地层识别的基础上,将电液比例油缸加压入岩钻进液压系统和单神经元自适应PID控制结合构建了长螺旋钻机自适应入岩钻进系统。并对所提出的液压系统和控制器进行仿真研究,结果表明:单神经元自适应PID控制比经典PID控制的液压系统超调量更小,调稳时间更短,液压系统响应速度更快;且通过实验对自适应加压入岩钻进系统经行了验证,由实验结果可得:装有单神经元自适应PID控制加压油缸的长螺旋钻机,入岩进给力增大提高破岩能力,并在岩石抗压强度在大于600kPa的地层中实现自适应钻进,甚至在抗压强度为130MPa岩石中钻进。