过时效对7050铝合金不同温度力学性能及断裂行为的影响

何维维, 陈军洲, 戴圣龙*, 伊琳娜, 李惠曲

(1.中国航发北京航空材料研究院,北京 100095;2.北京市先进铝合金材料及应用工程技术研究中心,北京 100095)

7000系铝合金以其低密度、高比强度、高比刚度等优良性能在航空工业中得到了广泛的应用,是机翼、框架、机身腹板、梁等主要承载结构材料,其中7050铝合金是航空领域应用最广的铝合金之一,合金品种包括厚板、锻件、型材[1-3]。作为可热处理强化合金,7050铝合金的强化作用主要取决于从过饱和固溶体中析出的沉淀相类型和尺寸[4]。Mondolfo等[5]提出的7000系铝合金普遍接受的析出序列可以表示为:过饱和固溶体(SSS)→GP区→非平衡η′相→平衡η相,GP区和非平衡η′相被认为是最主要的强化相[5]。传统的T6时效处理是美国20世纪40年代研发出的峰值时效状态,可以通过促进内部细小分散的η′相来提高合金强度,虽然可以获得最高的强度,但抗应力腐蚀和抗剥落腐蚀性能很差[6-8]。为了解决耐蚀性下降的问题,世界范围内的研究者开发出T7X过时效热处理状态[9-10],典型的过时效状态为T76、T74、T73,牺牲部分强度指标,提高了合金的耐腐蚀性能。虽然近年来很多研究者探索非等温时效、三级回归时效等新工艺用于7050合金,期待在不降低强度的基础上提高耐蚀性能[11-14],但应用最广泛的依旧是T7X双级过时效状态,例如7050-T74板材或锻件大量用于西方的第三代战机F-15、F-16、F/A-18、军用运输机C-17以及波音、空客等民用飞机的主体结构件,7050-T76/T74/T73型材也已在国外军、民用飞机上得到广泛应用。目前,研究人员对T7X过时效状态7050铝合金做了大量研究,主要集中在时效工艺及微观组织研究、热成型工艺研究、半成品残余应力调控等方面[15-18]。铝合金在服役过程中会经历短时高温的服役环境,近年已有文章报道了1050、2024、6061、7D04铝合金高温力学性能及断裂行为的研究结果[19-22],但7050铝合金在高温环境下组织性能的变化以及不同过时效程度对7050合金不同温度环境中断裂行为的影响鲜见报道。

本工作开展7050铝合金过时效程度对不同温度下的组织、性能及断裂行为的影响研究,对比不同过时效程度在室温及高温(100 ℃、125 ℃、150 ℃、175 ℃)条件下对7050合金力学性能、微观组织演变、断裂行为的影响规律,除了室温强韧化、耐蚀性能,高温瞬时的力学行为也对飞机选材具有重要的意义,可以为飞机不同部位7050铝合金热处理状态的选择提供借鉴。

1 实验及方法

1.1 实验材料

所用的材料是西南铝业(集团)有限责任公司生产的7050铝合金锻件,合金化学成分见表1。合金的时效状态分别为T76、T74、T73,其中T76为浅过时效状态,具体工艺为120 ℃/5 h + 177 ℃/4 h;T74为中度过时效状态,具体工艺为120 ℃/5 h +177 ℃/8 h;T73为深过时效状态,具体工艺为120 ℃/5 h + 177 ℃/12 h。

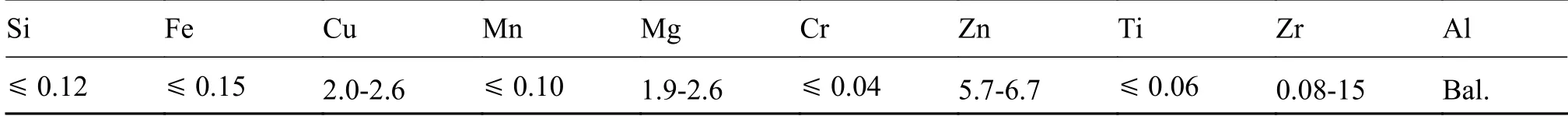

表1 7050铝合金的化学成分(质量分数/%)Table 1 Chemical composition of 7050 aluminum alloy(mass fraction/%)

1.2 性能测试及微观组织观察

拉伸性能在Instron 5887电子万能材料试验机上进行,室温拉伸、高温拉伸分别按HB 5143、HB 5196标准进行。拉伸温度为室温、100 ℃、125 ℃、150 ℃、175 ℃,每个温度取5个平行试样,至少3个有效数据,拉伸性能结果为有效数据的平均值。

不同温度拉伸后的断口形貌在S-4800型扫描电镜下进行观察。合金微观组织试样在拉伸试样标距范围内用线切割切取,厚度约为0.5 mm,用砂纸打磨至50~70 μm,在双喷电解减薄仪上进行双喷减薄,电解液为30%硝酸+70%甲醇(体积分数)电解液温度不超过−20 ℃。TEM形貌在CM-12型透射电子显微镜下观察,观察方向均为<011>方向。

2 结果与讨论

2.1 过时效对7050铝合金室温拉伸性能及微观组织的影响

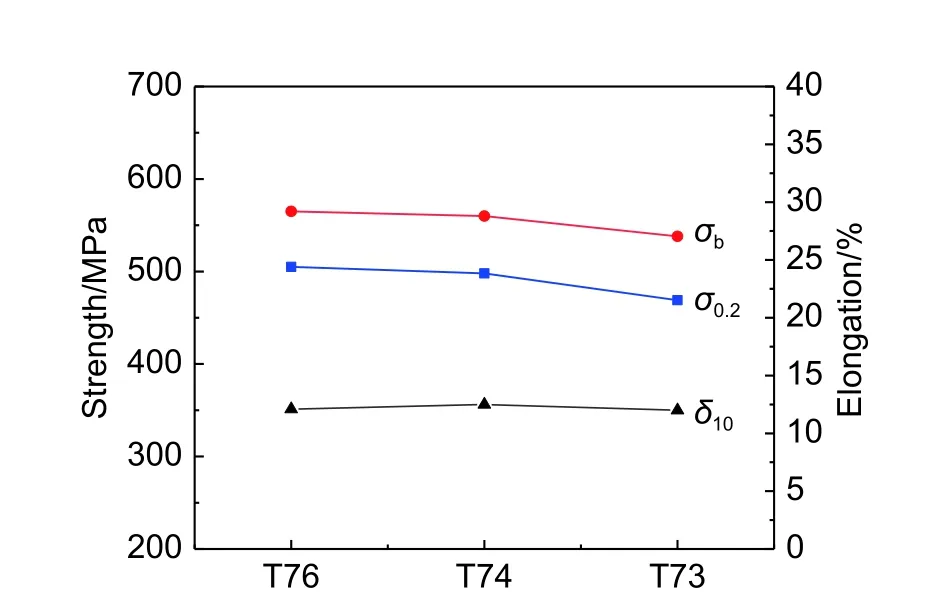

不同过时效状态7050铝合金室温拉伸性能测试结果如图1所示。由图1可以看出,随着过时效程度的加深,屈服强度和抗拉强度逐渐降低,伸长率变化不大。深过时效T73状态的屈服强度较浅过时效T76状态降低36 MPa,抗拉强度降低27 MPa。

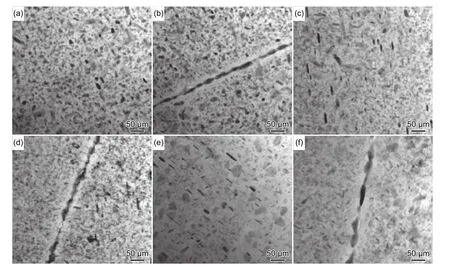

图2是不同过时效状态7050铝合金室温拉伸断口形貌。如图2所示,浅过时效T76状态下,断口以典型的片层状沿晶断裂形貌为主,同时具有极少量的韧窝;随着过时效程度加深,在T74过时效状态下,断口呈现沿晶断裂和韧窝断裂的混合形貌;当过时效状态进一步加深到T73时,断口主要为韧窝断裂,韧窝深度较T74状态明显增加,韧窝底部可见与铝合金基体脱离的碎裂颗粒。

图1 不同过时效状态的7050铝合金室温拉伸性能(L向)Fig. 1 Strength and elongation of 7050 aluminum alloy under different over-aging conditions at room temperature(L direction)

2.2 过时效对7050铝合金高温拉伸性能及微观组织的影响

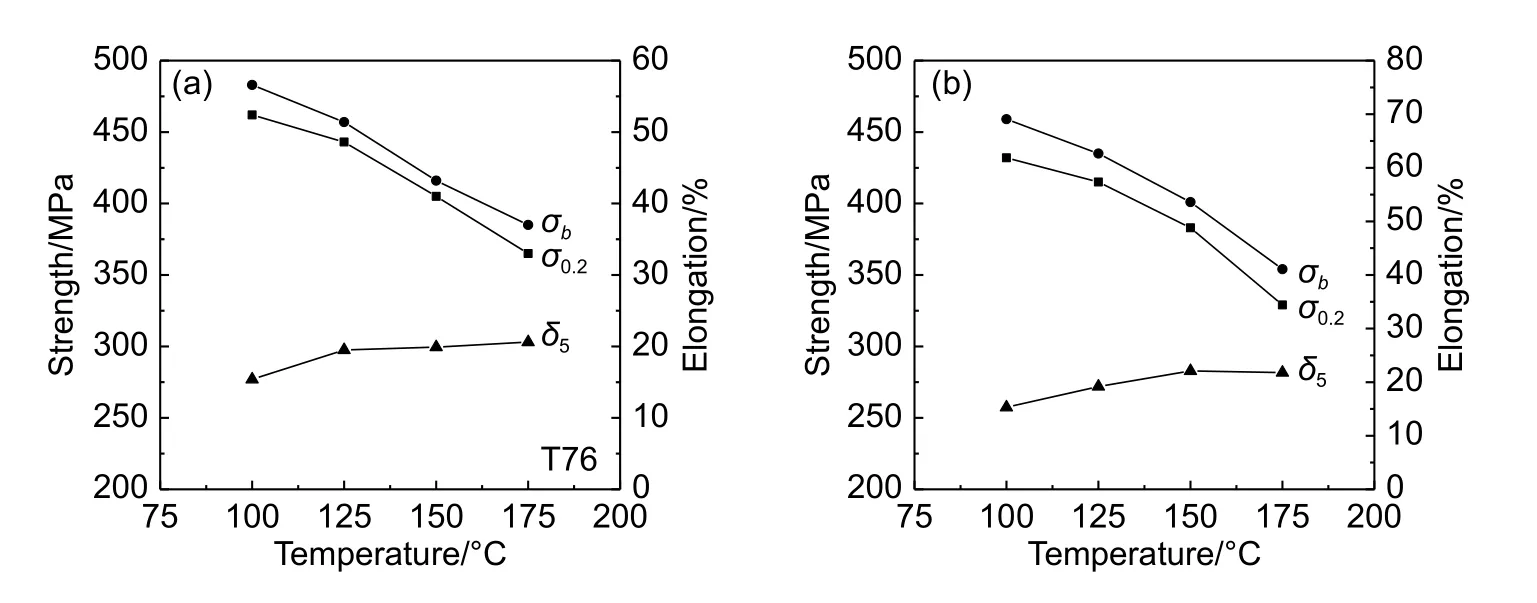

选取T76和T73为代表的两个过时效状态,开展不同温度下高温拉伸实验,结果见图3。两种时效状态的合金强度均随温度的升高而逐渐降低。当温度从室温升高到100 ℃,浅过时效T76状态合金抗拉强度降低82 MPa、屈服强度降低43 MPa,屈服强度变化较抗拉强度更为平缓;当温度从100 ℃升高到125 ℃,抗拉强度和屈服强度变化更为平缓,抗拉强度降低26 MPa、屈服强度降低19 MPa;当温度达到150 ℃时,抗拉强度降低41 MPa、屈服强度降低31 MPa,当温度为175 ℃时,抗拉强度降低31 MPa、屈服强度降低40 MPa。对于深过时效T73状态,当温度从室温升高到150 ℃时,强度变化趋势与浅时效T76状态一致,但当温度升高到175 ℃时,T73状态合金强度降低幅度进一步加大,抗拉强度降低47 MPa、屈服强度降低52 MPa。在整个温度范围内,两种过时效状态合金的伸长率均随着温度的升高而逐渐增加,深过时效状态伸长率增加幅度更高。

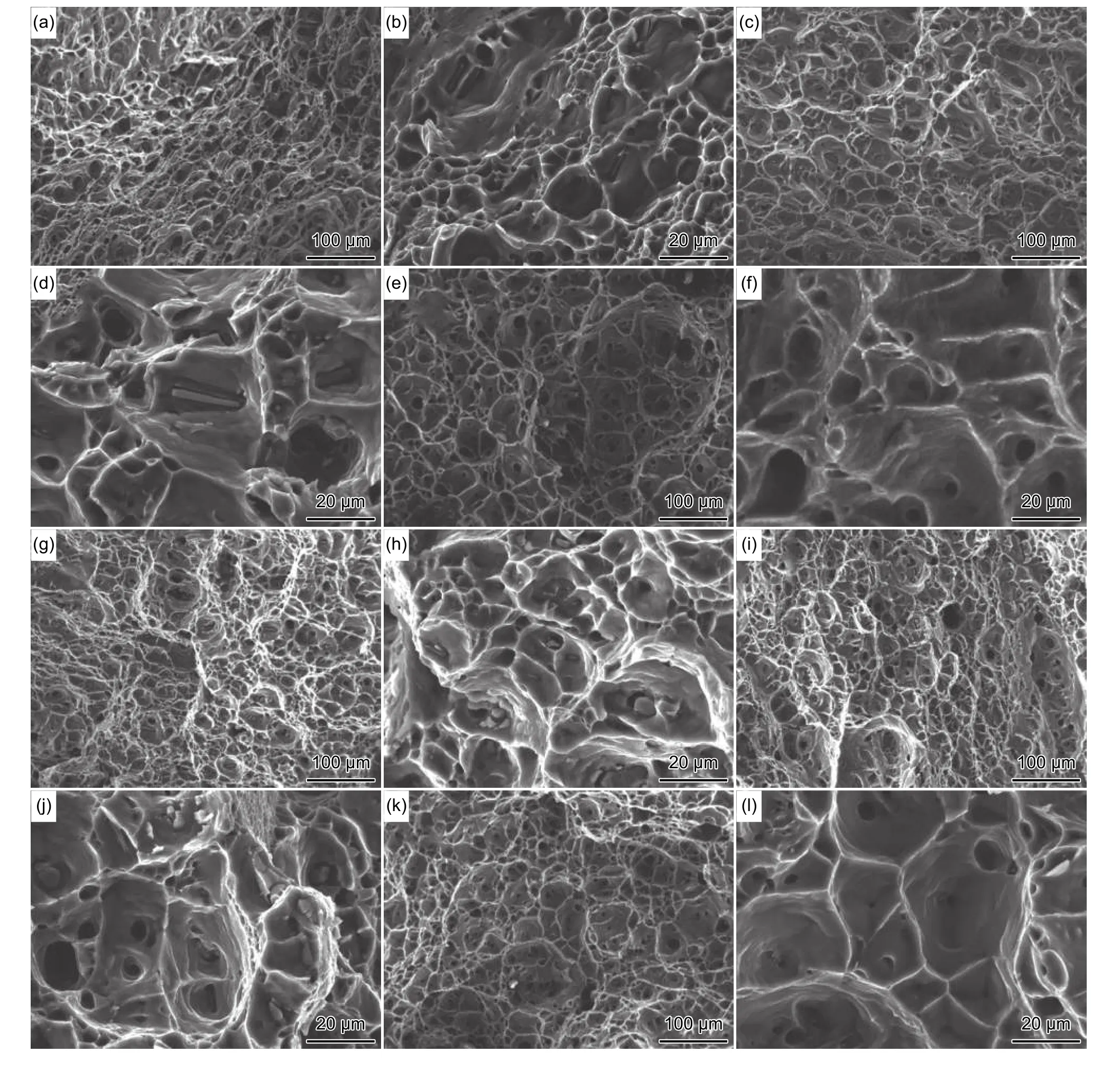

已有的研究表明,7000系合金在100 ℃和125 ℃两个温度下断口形貌相当,本研究中两种过时效状态合金在100 ℃时性能变化趋势一致,因此选取125 ℃、150 ℃及175 ℃这三个温度点研究高温拉伸断口和拉伸后析出相形貌。图4是T76和T73为代表的两个过时效状态合金高温拉伸断口形貌。由图4可以看出,在125 ℃温度下,浅过时效T76状态从室温典型的片层状沿晶断裂形貌为主,转变为韧窝、沿晶、穿晶混合形貌,如图4(a)和(b)所示;当温度升高到150 ℃时,断口完全呈现韧窝特征,且韧窝尺寸显著增大,韧窝底部可见因碎裂脱离基体的化合物颗粒,如图4(c)和(d)所

图2 不同过时效状态的7050铝合金室温拉伸断口形貌Fig. 2 SEM morphology of 7050 aluminum alloy under different over-aging conditions at room temperature(a),(b)T76;(c),(d)T74;(e),(f)T73

图3 不同过时效状态的7050铝合金高温拉伸性能(L向)Fig. 3 Strength and elongation of 7050 aluminum alloy under different over-aging conditions at different temperatures (a)T76;(b)T73

示;当温度升高到175 ℃时,韧窝侧壁更加光滑,尺寸没有明显变化,如图4(e)和(f)所示。对于深过时效状态的合金,温度在125 ℃时拉伸断口就显示出完全被韧窝覆盖的特征,随着温度进一步的升高,韧窝侧壁更加光滑,韧窝尺寸显著增加。

图4 不同温度下高温拉伸断口形貌Fig. 4 SEM morphology of high temperature tensile of 7050 aluminum alloy at different temperatures (a),(b)125 ℃ T76;(c),(d)150 ℃ T76;(e),(f)175 ℃ T76;(g),(h)125 ℃ T73;(i),(j)150 ℃ T73;(k),(l)175 ℃ T73

2.3 过时效程度对拉伸性能、微观组织及断裂行为的影响

上述研究结果表明,不同过时效程度的7050铝合金拉伸性能与实验温度以及微观组织变化存在对应关系。根据经典的金属材料强化理论[23],合金变形时产生的位错与沉淀粒子之间存在切割和绕过两种机制,当沉淀相粒子尺寸较小,并与基体保持共格关系时,位错切过第二相粒子;当沉淀相粒子尺寸较大并与基体不再保持共格关系,位错绕过第二相粒子。合金屈服强度取决于拉伸过程中位错启动所受阻力的大小[22],位错切过粒子时所受阻力高于绕过机制,因此合金中析出相尺寸越小,含有共格析出相数量越多,位错需要切过更多的第二相粒子,合金的屈服强度就越高。

图5为7050铝合金在不同过时效状态下的析出相TEM明场像。可以发现,随着过时效程度的加深,T74过时效态与T76相比,晶内析出相的尺寸略增大,晶界析出相略增大、分布更加断续,晶界无析出带(PFZ)宽度变化不大,因此T74状态较T76状态的屈服强度仅小幅度降低7 MPa;深过时效T73效态与T74相比,晶内和晶界析出相数量明显减少,析出相尺寸及析出相间距增大,因此屈服强度较T74状态降低22 MPa,降低幅度增加。

图5 不同过时效状态的7050铝合金微观组织形貌Fig. 5 Microstructure morphology of 7050 aluminum alloy under different over-aging conditions(a),(b)T76;(c),(d)T74;(e),(f)T73

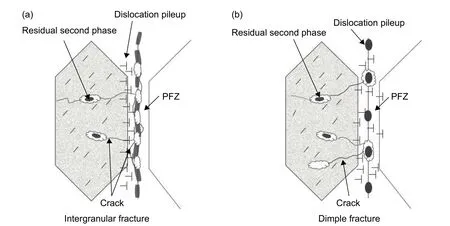

文献研究[24]认为,铝合金断裂包括穿晶剪切断裂、穿晶韧窝断裂、粗大相开裂和沿晶开裂共四种模式,室温拉伸时,并伴随微孔形核、长大、聚集、断裂的过程。本研究的三种热处理状态均为过时效,合金晶内析出相和晶界第二相已发生长大粗化,位错难以在一个滑移带内进行运动,只能通过攀移或交滑移的方式向前推移,位错与析出相的作用机制为绕过。室温下拉伸发生变形时,位错首先在晶内或晶界的粗大第二相处塞积、增殖,在局部形成应力集中导致微裂纹萌生,微裂纹继续扩展、汇聚形成主裂纹,最后断裂。浅过时效T76状态,晶界第二相分布较T74、T73状态更为连续,由于PFZ较软,位错在PFZ中大量增殖,在晶界第二相与PFZ交界处形成塞积,导致局部应力集中,空洞优先在PFZ处形成并迅速长大、汇聚,呈现出沿晶断裂的特征;此时晶内析出相细小弥散,强化效果较好,仅在少量的残余第二相周围萌生裂纹源,长大后与晶界PFZ处裂纹汇聚,此时在断口上可观察到沿晶断裂伴随极少量的韧窝,如图2(a)和(b)所示。当过时效程度进一步加深至T74状态,因晶界第二相分布更加断续,第二相间距增大,部分裂纹在晶界PFZ的汇聚被打破,因此断口形貌中可以观察到更多的韧窝,如图2(c)和(d)所示。当过时效程度进一步加深至T73状态,晶界第二相数量减少、尺寸和间距增大,在晶界塞积的位错向晶粒内部运动,裂纹优先在晶内或晶界处的粗大第二相周围萌生、增殖,断裂后呈现穿晶韧窝型断口,并在韧窝底部可见与铝合金基体脱离的碎裂第二相颗粒,如图2(e)和(f)所示。沿晶断裂和穿晶韧窝断裂方式如图6所示。

如前文所述,合金屈服强度取决于位错启动所受阻力的大小,对于高温变形情况下的7050合金来说,位错开动阻力来自不同温度下的位错激活能以及析出相对位错的钉扎作用。随着温度的升高,合金中位错激活能降低,位错开动阻力明显降低,导致屈服强度下降。

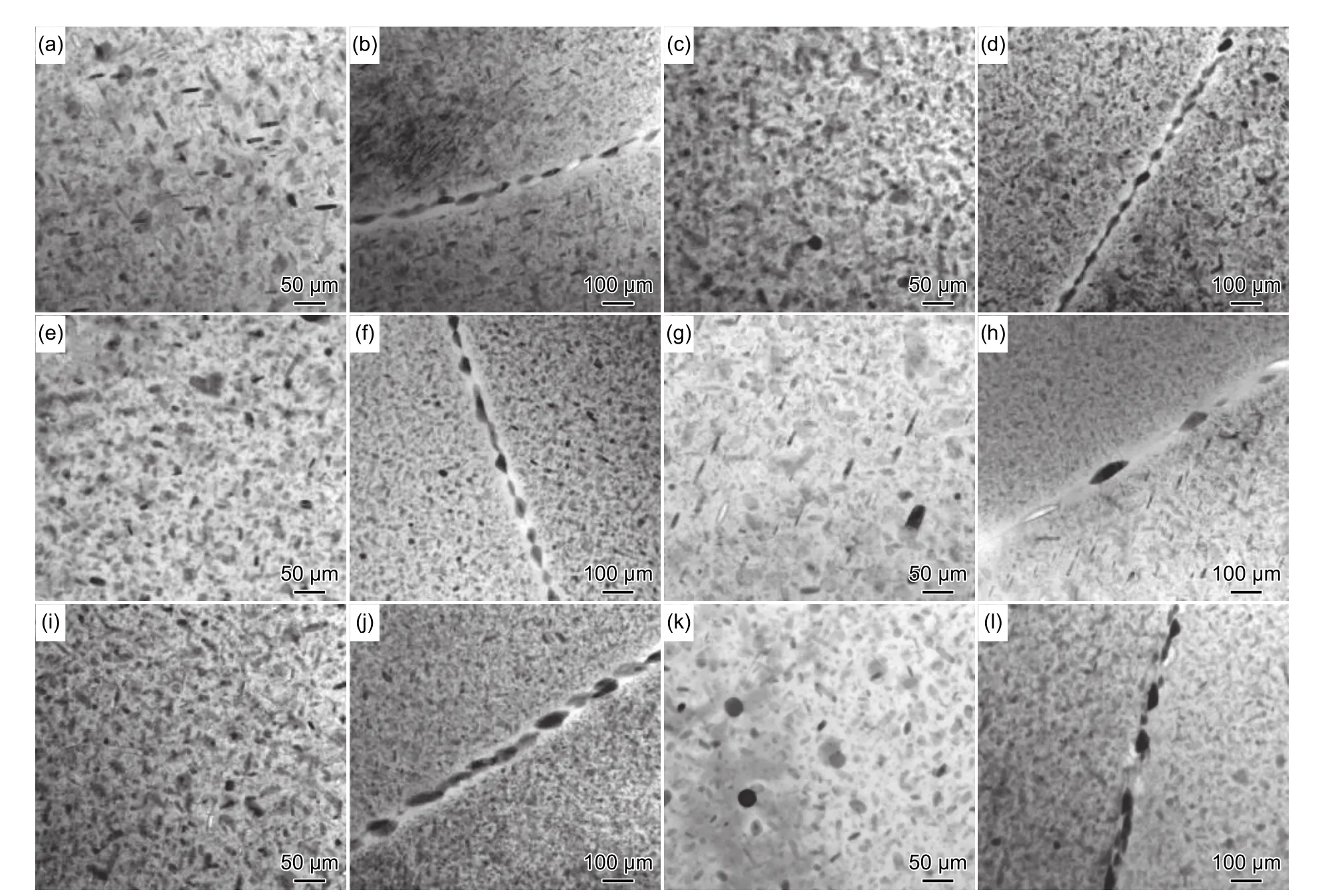

图7是T76和T73为代表的两个过时效状态合金高温拉伸后析出相形貌。已有的研究结果表明[22],当温度超过100 ℃时,7000系铝合金晶内开始析出η′相,超过150 ℃时,析出相进入快速粗化长大阶段,随着温度升高粗化速度加快。对于两种过时效状态7050合金,当拉伸温度为125 ℃时,与室温拉伸后相比,晶内析出相密度略有升高,出现了更多的细小弥散的析出相,如图7(a)、(b)、(g)、(h)所示,析出相的位错钉扎作用抵消了一部分高温软化效应,因此合金的屈服强度下降较为平缓,两种时效状态屈服强度分别下降19 MPa和17 MPa。

图6 沿晶断裂和穿晶韧窝断裂方式示意图Fig. 6 Diagram of fracture mode (a)intergranular fracture;(b)dimple fracture

图7 7050铝合金不同温度拉伸后析出相形貌,近<011>Fig. 7 Microstructure of 7050 aluminum alloy in <011> zone axis after stretched at different temperatures (a),(b)125 ℃ T76;(c),(d)150 ℃ T76;(e),(f)175 ℃ T76(g),(h)125 ℃ T73;(i),(j)150 ℃ T73;(k),(l)175 ℃ T73

当拉伸温度为150 ℃,两种过时效状态7050合金晶内析出相密度降低,尺寸增大,拉伸温度越高,粗化现象越显著,粗化的析出相位错钉扎作用较弱,无法抵消因温度升高引起的软化作用,因此两种时效状态合金的屈服强度下降幅度提高,分别下降了31 MPa和32 MPa。当拉伸温度提高至175 ℃时,两种过时效状态7050合金晶内析出相继续粗化,深过时效T73状态的粗化程度较T76状态更为显著,导致T73状态屈服强度下降程度更快(52 MPa),T76状态下降40 MPa。

高温断裂行为也受到上述微观组织变化的影响。对于浅时效T76状态合金,当拉伸温度为125 ℃时,在热激活作用促进下,裂纹在析出相与基体界面处同时萌生并扩展,断口呈现韧窝状,沿晶剪切断裂特征显著弱化,如图2(b)、图4(b)所示。当温度升高到150 ℃、175 ℃时,位错激活能进一步降低,裂纹在析出相/基体界面处同时萌生现象更显著,沿晶剪切断裂特征完全消失。断口中尺寸较小的韧窝形成于晶内小尺寸析出相与基体界面处,尺寸较大韧窝形成于晶内或晶界大尺寸第二相与基体界面处;随着温度从150 ℃提高到175 ℃,小尺寸韧窝数量减少,大尺寸韧窝数量增多,这是因为高温下合金软化引起位错移动较快,应力集中充分释放,裂纹萌生阶段延长,粗大第二相周围合金基体塑性变形量增大并发生滑移,第二相脱落后形成孔洞;温度越高,裂纹萌生时间和第二相/基体界面处的变形量越大,韧窝尺寸越大。对于深过时效T73状态合金,即使在125 ℃拉伸时,断口完全呈现韧窝断裂的形貌,这是因为晶内和晶界的第二相尺寸及间距均大于T76状态,有利于位错攀移和裂纹扩展。

3 结论

(1)在室温下拉伸时,7050铝合金的断裂行为由过时效程度决定。随着过时效程度的加深,断裂行为由沿晶断裂向沿晶断裂+韧窝断裂混合、完全韧窝断裂转变;过时效程度越深,韧窝数量越多、尺寸越大,晶界析出相与位错交互作用是影响变形、断裂行为的主要原因。

(2)过时效程度和拉伸温度均对7050铝合金高温拉伸性能产生影响。当拉伸温度不超过150 ℃时,不同过时效程度合金强度下降幅度相当,此时强度降低受温度影响更显著;当拉伸温度达到175 ℃,深过时效T73状态合金的强度降低幅度大于浅过时效T76状态,此时时效程度对强度的影响作用有所提升。

(3)过时效程度和拉伸温度均对7050铝合金高温断裂行为产生影响。在125~175 ℃范围内高温拉伸,浅过时效T76状态7050合金随温度的升高,断口由滑移机制与第二相/基体界面滑脱混合的穿晶滑移+韧窝断口转变为第二相/基体界面滑脱为主的韧窝型断口;而深过时效T73状态7050合金断口在测试温度范围内均呈现第二相/基体界面滑脱为主的韧窝型断口。