平台振捣在装配式建筑预制梁柱生产中的应用研究

肖鸿韬,陈佛生

(1、广东省建筑机械厂有限公司 广州510500;2、广东江海机电工程有限公司 广州510500)

0 引言

为推动建筑业的转型升级[1]和节能减排,国家大力推进装配式建筑,通过工业化生产PC构件[2]和装配式建造[3],推动建筑业向工业化转型[4]。当前,装配式建筑预制构件的自动化生产大多局限于墙板、叠合板等平板类构件,对于梁柱类预制构件的生产,还过多依赖人工作业,即通过人工操纵料斗布料和人工手持振动棒振捣,这样不仅生产效率低,而且质量难以保证。为解决梁柱的自动化生产问题,首先要对梁柱生产过程中的振捣这一关键工艺进行研究。

1 对策

当前混凝土的振捣设备主要有两种,一种是振动棒,另一种是由振动电机作为振动源的相关振动装置。

1.1 不同振捣方式的特点及选择

作为预制梁柱自动化生产线上的关键工艺,振动棒振捣效率低、难以满足梁柱钢筋及灌浆套筒密集的布置的要求,而振动平台[5]是目前最高效的振捣设备,具有激振力大、振捣时间短、振捣均匀[6]等特点,是自动化生产方式优先选择的方向。

1.2 高频振动平台的研究对象

在振动平台研制过程中优先选择振动电机输出振动为研究目标,研究振动平台的组合及连接方式、不同频率对激振力(振幅)的影响,通过调研、计算及试验,设计出高频振动平台及设备工艺参数。

2 平台振捣系统的研制

2.1 预制梁柱的设定

在开展预制梁柱自动化振捣技术研究中,为使研究成果具有广泛的应用性,本研究选择了截面较大的梁作为试验对象。

在针对常见建筑构件进行调研后,考虑到设备的通用性,选择以6.0 m(长)×0.4 m(宽)×0.8 m(高)的矩形梁为目标构件,通过合理的参数转化,对应柱的规格为6.0 m(长)×0.6 m(宽)×0.6 m(高),设定目标构件的实际方量为1.92 m3。

2.2 设备选型研究

要开展预制梁柱自动化振捣技术研究工作,首先需研制预制梁柱的自动化生产设备,为进一步的研究打下基础。

2.2.1 设备方案与布置

作为自动化生产方式,根据平板类构件的生产经验,考虑生产作业的扩展性和模块化,试验模台长度取9 m,振动工位的布置及结构初步设计为每个振动工位由12个单体高频振动平台组成,每个单体高频振动平台设1 个高频振动电机,12 个单体高频振动平台呈2行6列布置。

2.2.2 振动电机振动频率的确定

选择振动平台的振动频率,主要通过两种方式来确定:①参照振动棒的振动特点,即随着振动频率的增加,振动棒的作用半径逐渐增大[7],并且在达到混凝土的共振频率时达到最大值;②根据振动电机厂家提供的振动电机应用指南来确定。

根据浙江某振动机械有限公司提供的《振动电机应用指南-料斗振动平台》,对于梁及水平模,选用最合适的电机转速3 000~6 000 r/min,结合梁的高度和振动电机存在转速差的情况(标称3 000 r/min 振动电机由于存在转速差,实际无法达到3 000 r/min),应选用两极振动电机、变频控制,当电源频率在50~100 Hz时,振动电机转速可达3 000~6 000 r/min,对应带动平台振动频率为3 000~6 000 次/min。

2.2.3 振动电机离心力(激振力)的计算

根据《振动电机应用指南-料斗振动平台》,离心力(激振力)计算如下:

式中:Fc为离心力(kg);M 为模具重量(kg);B 为模内混凝土重量(kg);K 为由模具的钢性及混凝土湿度决定的系数,用于垂直模(“L”型梁,墙)时K=5,用于水平模时K=5~10,用于垂直管状模时K=15。

根据本生产线的工作实际,模具包括模台重量M台、模具重量M具和振动平台本身的重量M振。

根据设计,单个模台重量M台=4 000 kg;单个模具重量M具=4 000 kg;振动平台的重量总和M振=6 000 kg;M=14 000 kg。

模内混凝土重量:

式中:a为构件宽度(m);h为构件高度(m);L为构件长度(m);ρ 为振捣完成后混凝土的密度(kg/m3),2 500 kg/m3,由于预制梁需要与现浇结构连接,梁柱有一定数量的外露钢筋和预埋灌浆套筒[8],综合考虑各种因素,ρ 适当放大计算,取3 000 kg/m3。

因梁高度尺寸较大,选择K=5,所以根据式⑴:

Fc=5×(14 000+0.2×5 760)÷10=7 576 kg。

单个电机的离心力:

式中:n为振动电机数量,根据前文所述n=12。

在实际的梁柱生产过程中,普遍存在局部过载现象,用单个电机的离心力乘以1.8(载荷不均匀系数),则电机选型的离心力(激振力)为11 136 N。

2.2.4 振动电机选型

选择MVE1300/6 振动电机作为振动源。其主要技术参数如下:电源频率100 Hz;电机转速(振动频率)6 000 r/min;离心力(激振力):1 480 kg(14.5 kN);激振功率1.5 kW。

2.3 平台振捣系统组成

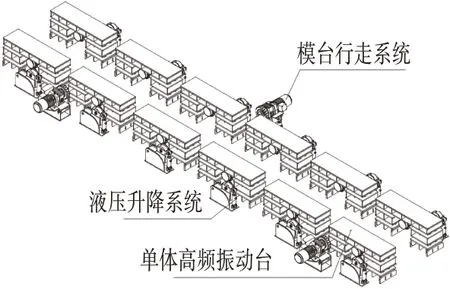

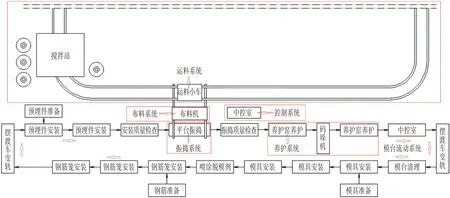

通过计算选型、考虑模台的长度,局部过载及振动平台布置的均衡性需要,设置了由12个单体高频振动平台组成的平台振捣系统。平台振捣系统设置在布料及振捣工位上。平台振捣系统由单体高频振动平台、液压升降系统、模台行走系统和电控系统等组成,总体布局如图1所示。

图1 平台振捣系统Fig.1 Vibration System of Concrete

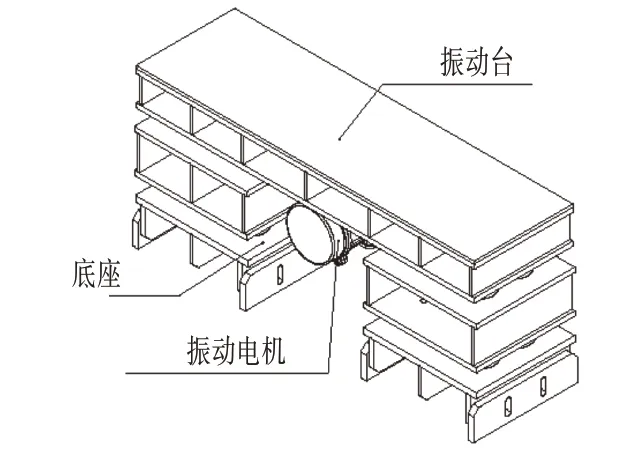

2.3.1 单体高频振动平台

与墙板类预制构件生产线的连体式振捣系统[9]不同,本项目所研制的平台振捣系统由12个单体高频振动平台组成,单体高频振动平台作为模块化部件,可根据不同的构件参数进行模块化组合。单体高频振动由底座、振动电机和振动平台组成,如图2所示。

图2 单体高频振动平台Fig.2 Single High Frequency Shaking Table

2.4 梁柱自动化生产线

梁柱自动化生产线主要由运料系统、布料系统、振捣系统、控制系统、养护系统和模台流动系统等组成,如图3所示。

2.5 试验

2.5.1 振动平台机械性能试验

在完成了成套设备的设计和制造后,包含本研究内容的预制梁柱自动化生产线在某构件工厂进行了安装和调试,调试合格后进行了空载、超负荷试验,试验了不同结构型式的振动平台的机械性能,以及预制梁柱自动化生产线的振动平台不同频率对振幅的影响,并与墙板生产线的连体式振动平台进行了对比。

图3 预制梁柱自动化生产线组成Fig.3 Composition of Automatic Production Line for Precast Beam and Column

不同结构型式振动平台的对比试验,主要是在预制梁柱自动化生产线的振动平台与墙板生产线的振动平台中进行。墙板生产线的振动平台由6个小振动平台组成,每个平台下面装设有2个振动电机,振动电机的频率为50 Hz。

做对比试验时,墙板生产线的振动平台上放置1块12 m×3.5 m 的模台,振动质量约为6 500 kg(未含振动平台本身质量),梁柱线的振动平台放置3 块9 m×2 m的模台,总振动质量约为12 000 kg(未含振动平台本身质量)。在第一张模台表面(与振动平台直接相连的模台)上均匀布置12 个测点,用振幅探测器测得各测点的振幅,墙板生产线的振动平台只有1 个50 Hz的振动频率,测得平均振幅为0.52 mm。

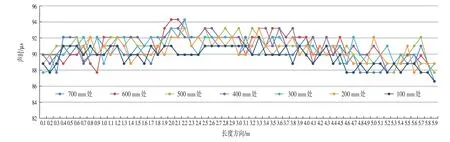

预制梁柱自动化生产线的振动平台设置为变频调速,通过连续调频试验发现,在68 Hz 以下,同一点测得的振幅随着频率的增加而增加,在68 Hz 时测得最大值,随后随着频率的增加而减小,频率与振幅的关系如图4所示。

图4 频率与振幅的关系Fig.4 The Relationship between Frequency and Amplitude

按照图4,可以计算出当频率为50 Hz 时,预制梁柱自动化生产线的振动平台的振幅为0.83 mm,在振动负载明显大于墙板生产线振动平台的情况下,其振幅值远大于墙板生产线的振动平台的,说明分体式振动平台的振动机械性能优于墙板生产线的连体式振动平台。通过负载和振幅试验,振动平台的机械性能试验符合设计要求。

2.5.2 构件试制概况

本研究开展了按设计方量试验和足尺试验2种不同方式的试验,共完成9 批19 个构件,其中L400×800×6 000 规格的梁3 条、L400×800×1 600 规格的梁4 条、L400×1 000×1 600规格的梁4 条、L400×500×1 600规格的梁3 条、L200×400×6 000 规格的梁2 条、L200×420×7 420 规格的梁1 条、1 副5 420×1 225×210 楼梯的试制工作,部分不同规格构件的试验情况如表1所示。

表1 L400×800×6 000 预制梁的试验参数Tab.1 Experimental Parameters of L400×800×6 000 Beam

2.5.3 构件试制振捣前的准备

⑴试制材料。试制过程中采用的材料按C30 强度等级配置,具体为水泥320 kg、粉煤灰120 kg、砂700kg、石1120 kg、水150 kg、外加剂8.6 kg,容重2 410 kg/m3。

⑵模具固定。模具通过螺栓固定在模台上,与模台之间形成刚性连接。

⑶布料。采用布料机自动布料。

2.5.4 振捣

在构件试制过程中,发现由于混凝土具有流动性,振动频率与振幅的关系与2.4.1节的刚性负荷有所不同,通过不断地带混凝土试验,发现了平台振捣系统的振动规律:振动电机频率为53 Hz时,平台振捣系统出现最大的振幅;振动电机频率为68~78 Hz 时,平台振捣系统的振幅值最稳定,并且有比较好的气泡排出效果。根据试验规律和结合墙板类预制构件的振捣经验,在预制梁试制前制订了试验方案。按设计方量的L400×800×6 000和按局部载荷L400×1 000×1 600规格的梁,采用分层铺料,分层振捣,其对应的试验参数如表2所示。

表2 L400×800×6 000和L400×1 000×1 600预制梁的试验参数Tab.2 Experimental Parameters of L400×800×6 000 and L400×1 000×1 600 Beam

试制过程中,每层振动时间及振动次数根据塌落度控制、混凝土运输、布料及混凝土数量等确定,观察混凝土的振捣情况进行实时调整,发现混凝土无显著下沉,并且无明显气泡冒出时,即停止振捣。

3 试验结果分析与验证

3.1 检测与取样

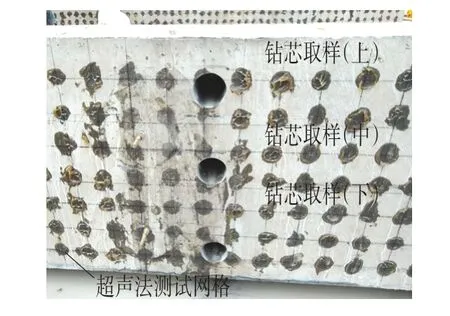

试制完成后,委托权威机构对所试制部分构件进行混凝土缺陷和抗压强度检测,检测与取样如图5所示。

图5 预制混凝土构件检测的取样Fig.5 Sampling for Testing Precast Concrete Members

3.2 超声法缺陷检测

3.2.1 超声法缺陷检测数据

龄期18 d 时,用超声法对2.5.4 节所振捣的L400×800×6 000和L 400×1 000×1 600预制梁进行了缺陷检测,检测网格尺寸为100 mm×100 mm,如图5所示,其检测结果如表3所示。

表3 预制梁的超声检测数据Tab.3 Ultrasonic Testing Data of Precast Beam

3.2.2 超声法缺陷检测结果分析从表3 可以看出,用平台振捣的2 个试制构件所有点均无出现异常现象。根据超声波测得声时数据,作出梁L400×800×6 000不同高度长度方向上的声时分布曲线如图6所示。

根据检测机构提供的计算数据,构件L400×800×6 000的声速标准差为0.071 km/s,临界声速为4.21 km/s;构件L400×1 000×1 600 的声速标准差为0.075 km/s,临界声速为4.35 km/s。超声法检测缺陷检测合格,采用平台振捣的试制构件其质量的均匀性符合要求。

3.3 钻芯法抗压强度检测

3.3.1 钻芯法抗压强度检测数据

分 别 对2.5.4 节 所 振 捣 的L 400×800×6000 和L 400×1 000×1 600 进行了钻芯取样,每条梁均在高度方向上按上、中、下三层钻取芯样,如图5所示,其检测结果如表4所示。

表4 预制梁的抗压强度检测数据Tab.4 Compressive Strength Test Data of Precast Beam

3.3.2 钻芯法抗压强度检测结果分析

⑴对于高度较大的构件,采用平台振捣,其振捣力学性能沿着高度方向具有一定的衰减性。从所试制的2 个构件的抗压强度值来看,下层的强度值>中层的强度值>上层的强度值,符合自下往上逐渐衰减的规律。

图6 L400×800×6 000不同高度及长度方向的声时分布曲线Fig.6 Sound Time Distribution Curves in Different Height and Length Directions of L400×800×6 000

⑵ 从表4 可以看出,L400×800×6 000 所 取 样 检 测 的3 个 测点,其最小抗压强度为57.2 MPa;L400×1 000×1 600所取样检测的3 个测点,其最小抗压强度为49.0 MPa。2个构件的最小值均大于C30标准值30 MPa。钻芯法抗压强度检测所有强度值合格,平台振捣的构件其密实性符合要求。

⑶采用平台振捣所试制的构件其抗拉强度代表值满足文献[10]要求。在L400×800×6 000 所取的上、中、下三个试件,其抗压强度的算术平均值(中间值)为61.0 MPa,最小值与平均值的差为3.8 MPa,小于平均值的15%,即9.2 MPa。最大值与平均值的差为2.9 MPa,同样小于9.2 MPa。在L400×1 000×1 600 所取的上、中、下三个试件,其抗压强度的算术平均值为52.4 MPa,最小值与平均值的差为3.4 MPa,小于平均值的15%,即7.9 MPa。最大值与平均值的差为3.1 MPa,同样小于7.9 MPa,其中间值可以作为对应构件的强度代表值,可作为评定依据[10]。

综上所述,所研制的预制梁柱自动化生产线的振动平台所试制的预制梁强度检测结果为合格。

3.4 不同振动平台试制构件的对比

墙板生产线振动平台与预制梁柱自动化生产线振动平台不但进行了机械性能对比,还开展了试制构件的强度及构件外观的对比试验。

3.4.1 钻芯法抗压强度检测结果对比

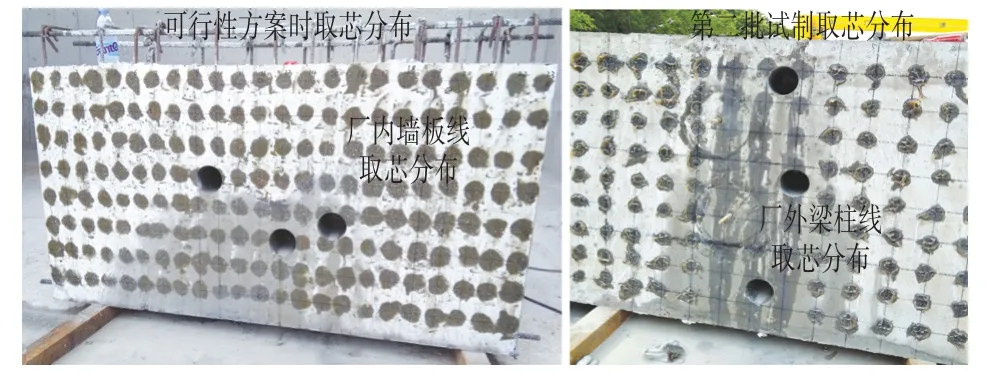

在做梁柱自动化生产线的可行性研究时,利用梁L400×1000×1 600 的模具,在墙板生产线的振动平台上,试制了2 条规格为L 400×800×1 600 的梁,试制时混凝土配比按C35 配置,其中1 条较理想的梁检测的三点强度分别为58.0 MPa、54.2 MPa和49.6 MPa,将其性能指标与表4 中的构件L 400×1 000×1 600 进行比较,其取样对比如图7所示。

图7 L400×800×1 600与L400×1 000×1 600取样对比Fig.7 Comparison Chart of L400 × 800 × 1 600 and L400 × 1 000 × 1 600 Sampling

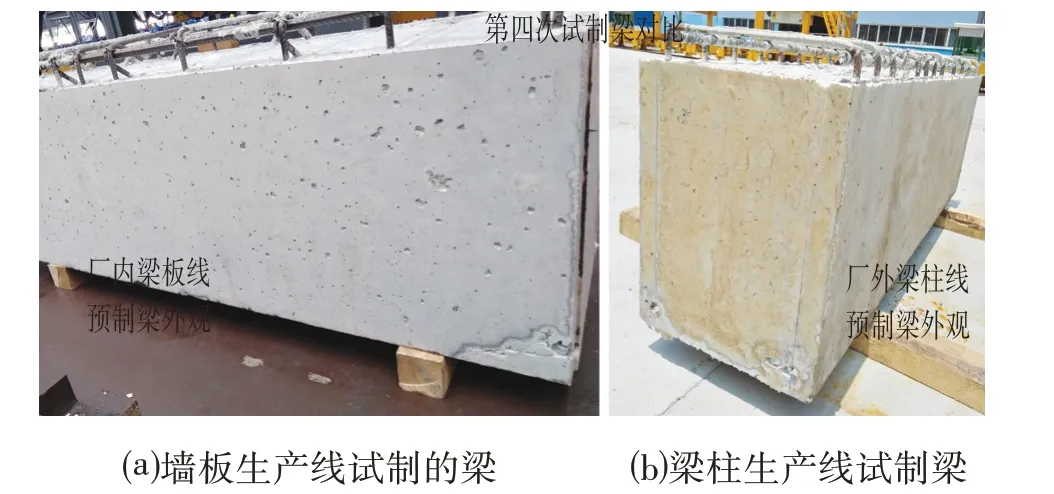

墙板生产线试制的梁L400×800×1 600,见图8⒜,其三点平均强度为53.9 MPa;梁柱线试制的梁L400×800×1 600,见图8⒝,其平均强度为52.4 MPa。在强度等级高一级(前者C35,后者C30)、试制高度小200 mm(前者800 mm,后者1 000 mm)并且前者取样集中在中部(见图8)的情况下,前者的平均强度仅仅比后者高1.5 MPa。后者取样分布符合标准,按《混凝土强度检验评定标准:GB/T 50107—2010》[10]要求呈上中下三层分布,忽略前者取样不合理因素,后者的最大值与平均值的差与平均值的比值最大值为6.5%,小于前者的7.9%,后者振捣效果好。

3.4.2 相同混凝土不同振动平台振捣质量的对比

为了避免不同混凝土对振捣的影响,试制时由搅拌站打同一锅料,分别将料分配给墙板生产线和预制梁柱自动化生产线,用各自的振动平台试制同样规格的梁,经对比发现,不但前者振捣后的密实度不如后者,外观质量也比后者差,如图8所示。

图8 相同混凝土不同振动平台振捣质量对比Fig.8 Comparison of Vibration Quality of the Same Concrete with Different Vibration Platforms

4 结论

⑴振捣平台的振幅在一定范围内随频率提高而加大,但到了一定值后却随频率增加而减小,这定值与载荷属性有关。

⑵通过调整振动频率以获得最佳振激力、设置合理的振动参数,平台振捣的梁柱质量完全符合标准,且混凝土强度能获得额外提升,利用自动化生产线生产梁柱是可行的。

⑶通过机械性能和试制构件质量比较,相较于墙板类预制构件生产线的连体式振捣平台,本项目所研制的预制梁柱自动化生产线的单体式振动平台性能更优越。

5 结语

受试验样本数量偏少及混凝土性能指标多种因素影响[11],平台振捣中振动频率、振动时间与混凝土塌落度、配合比关系也还待于更多的研究。另外通过对试制构件的混凝土强度检测,其实际强度远超出其配方对应的强度等级范围,一般情况下混凝土强度随着其密实度的提高而增大,能否采用低强度配方通过振捣提高密实度,从而获得较高强度的混凝土,这项研究很有意义,其规律还有待于进一步的探讨。