贮箱及输送管路流场空化发展机理研究

王太平 叶 超 任京涛 曹文利 陈二锋 贺启林

(北京宇航系统工程研究所,深低温技术研究北京市重点实验室 北京 100076)

1 引言

空化是指因流体动力因素作用而在液体内部或在液体与固体界面上发生的液体与其蒸气的相变过程和现象。空化过程主要分为初生、发展和溃灭3 个阶段,同时包含汽化和液化现象。当局部静压降低至饱和蒸气压之下时,液体突然发生汽化,形成蒸气空泡,进入空化初生阶段,若局部静压过低,空化区域会不断发展扩大,发展形成深度空化;空化气泡形成后,若对应区域压力升高至饱和蒸气压之上时,蒸气迅速液化,发生空化溃灭产生空化破坏材料结构。

空化现象属于水动力学研究范畴,针对其研究已有一百多年历史,1897 年英国Barnaby 等将螺旋桨叶片中出现的水动力学击穿现象定义为空化(Cavitation)[1]。由于空化溃灭具有很强的破坏性,长期以来空化一直被认为是有害而需要避免的现象,可能会造成水库出水口结构破坏、水泵寿命骤减、螺旋桨空化破坏或空化噪声影响隐蔽性等,但仍有不少研究致力于利用空化溃灭时释放的能量造福与人类,如高速空化射流用于清洗、切割、挖掘等。为了更好地避免或者利用空化现象,研究者们广泛开展了空化机理研究。1924 年,Thomas 提出了使用空化数来描述空化现象,即主流与蒸气局部压差与主流动压头之比,基于空化数可以对空化现象进行量化描述[2]。在空化现象空化初生阶段,空化核、低压和低压作用时间是空化形成的三要素,很多学者针对空化初生阶段具有黏性效应、物面效应、介质效应等开展了广泛研究。由于空化发生在不同设备和部位,空化表现为不同的空化形态,主要包括泡空化、片空化、云空化、超空化和涡空化等。空化溃灭时则会产生巨大的脉冲压力冲击材料表面,从而产生空蚀,空蚀主要有微射流和冲击波两种基础机制[3]。

空化机理十分复杂,至今也不能认为对于空化和演化规律的认识十分透彻,但在工程应用中针对空化现象的研究则更多集中于空化现象抑制及影响效果等。其中,试验模拟是空化研究的主要手段[4],其目的是在可控条件下重现空化现象,并给出试验对象空化性能数据,为工程研究或改进设计提供重要技术依据,但试验成本高,模拟条件受限。随着计算流体力学(CFD)不断发展,数值模拟成为空化研究的重要辅助手段,大量应用于空化分析工作中[5]。

对于贮箱及下游输送管路,特别是低温推进剂系统,推进剂饱和蒸气压较高(如90 K 液氧饱和蒸气压0.099 35 MPa),由于贮箱出口流道快速收缩,出现局部低压区,当出流口位置的静压低于饱和蒸气压时,出流口及下游区域会发生空化形成汽化区域。汽化区域不断扩展,使发动机泵入口状态突变,可能造成灾难性后果。为了避免空化现象对输送系统产生严重影响,有必要对空化现象在贮箱及出口输送管内产生及作用机理进行研究。基于Pumplinx 仿真计算软件,对贮箱出流口空化产生及发展机理进行了研究,提出了微量空化和深度空化两种典型空化现象状态,并给出了防空化设计准则。

2 仿真模型

2.1 模型简化

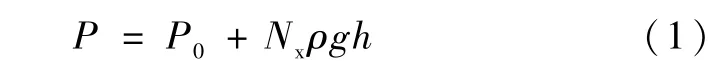

火箭贮箱及输送管实际结构较为复杂,忽略防旋隔板、辅助支架等对推进剂流动空化影响很小的结构,低温液氧储箱计算模型如图1 所示。考虑到计算末期空化两相区会发展到输送管出口,影响出口边界准确性,实际计算模型输送管路加长5 m 进行计算。计算流体域由3 段组成:贮箱、输送管、延长管路,为了后处理提取中间截面参数,将输送管按1 m 等间距构建中间截面。由于贮箱出口内表面焊缝余高会影响推进剂出流型面流动,使得局部流速和压力改变,从而影响空化特性,因此分别对无焊高、3 mm 焊高和5 mm 焊高3 个工况进行了模拟。

2.2 计算模型与边界条件

空化模型采用Full Gas Cavitation Model,认为非凝结气体将一直以自由气体的形式存在,但质量分数不是定值,随时间和空间变化。

液体介质为液氧,设置不凝性气体含量为2.3 ×10-5,饱和蒸气压为99 350 Pa。

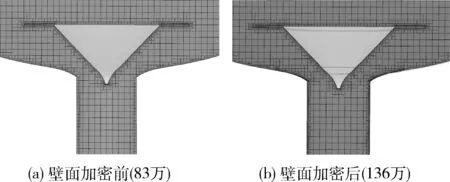

由于Pumplinx 软件空化模型与两相界面VOF 模型无法共用,采用定液位高度换算气枕压力的方法开展仿真分析,即通过压力折算将液位变化的影响附加在固定液面上,计算入口压力可表示为:

式中:P0为气枕压力,Nx为过载系数。

贮箱进口采用压力边界,压力值由式(1)获得;输送管出口采用体积流量边界。

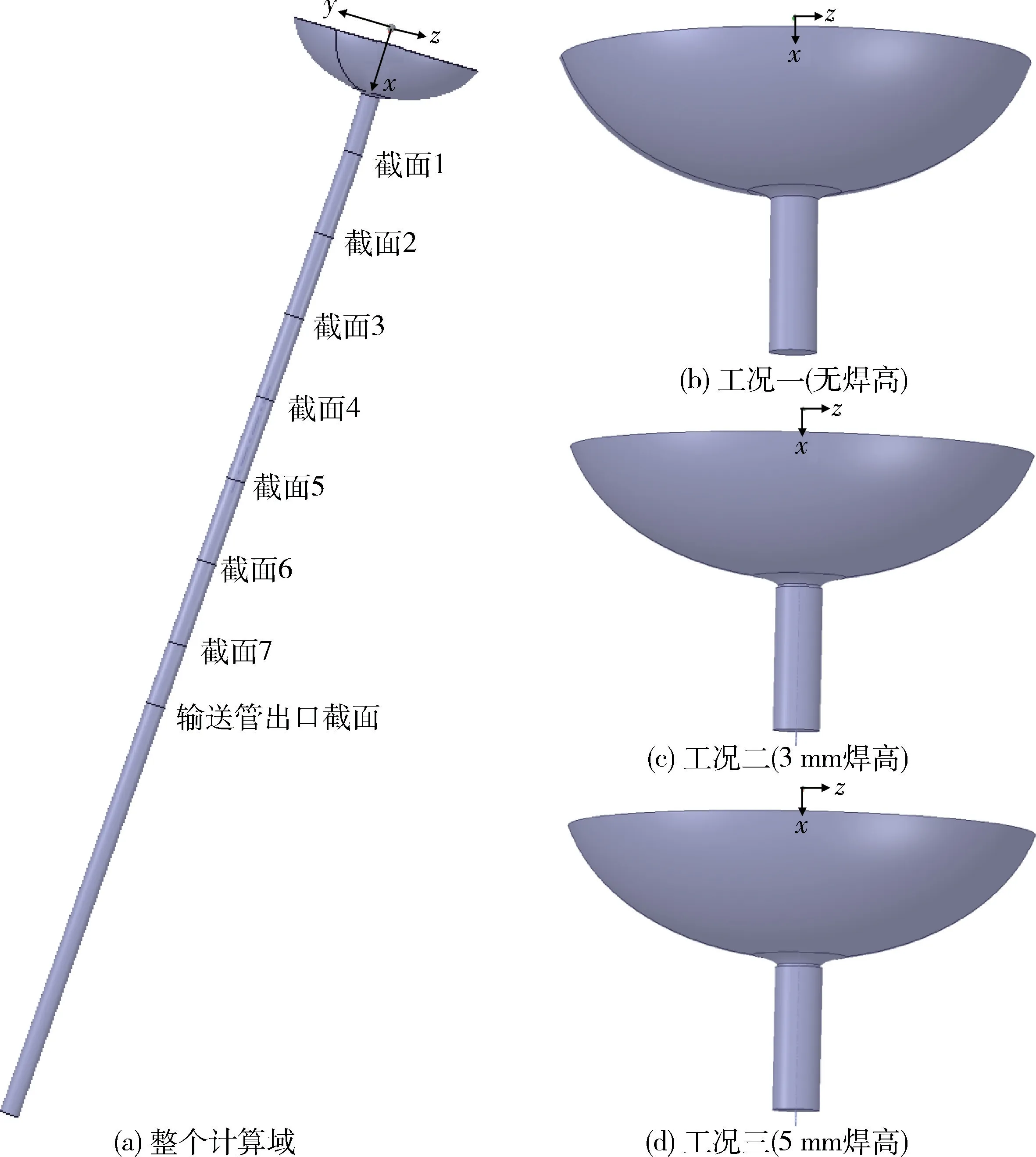

2.3 网格无关性验证

应用Pumplinx 软件进行分区域网格划分,网格数量均约为83 万,见图2。其中,贮箱域网格:面网格尺度0.003,局部最小网格尺度0.000 5;输送管网格:面网格尺度0.001,局部最小网格尺度0.000 3;延长管网格:面网格尺度0.001,局部最小网格尺度0.000 3。

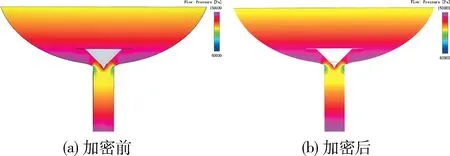

对简化模型进行壁面网格加密,加密前后网格对比见图3。图4 展示了壁面加密前后的截面压力云图对比,从图中可以看出,贮箱出流口压力云图一致性较好,且两者发动机泵入口压力也基本一致,分别为0.514 5 MPa、0.515 9 MPa,偏差小于1%。图5 展示了加密前、后非稳态出流过程的泵入口压力云图,从图中可以看出,两者一致性较好,可认为满足网格无关性要求。

图1 计算模型Fig.1 Calculation model

图2 计算模型网格划分结果(3 mm 焊高)Fig.2 Meshing result of calculation model (3 mm welding height)

图3 加密前后网格对比Fig.3 Grid comparison before and after encryption

图4 网格加密前后流场压力云图对比Fig.4 Comparison of flow field pressure clouds before and after grid encryption

图5 网格加密对非稳态出流过程影响Fig.5 Influence of grid densification on unsteady outflow process

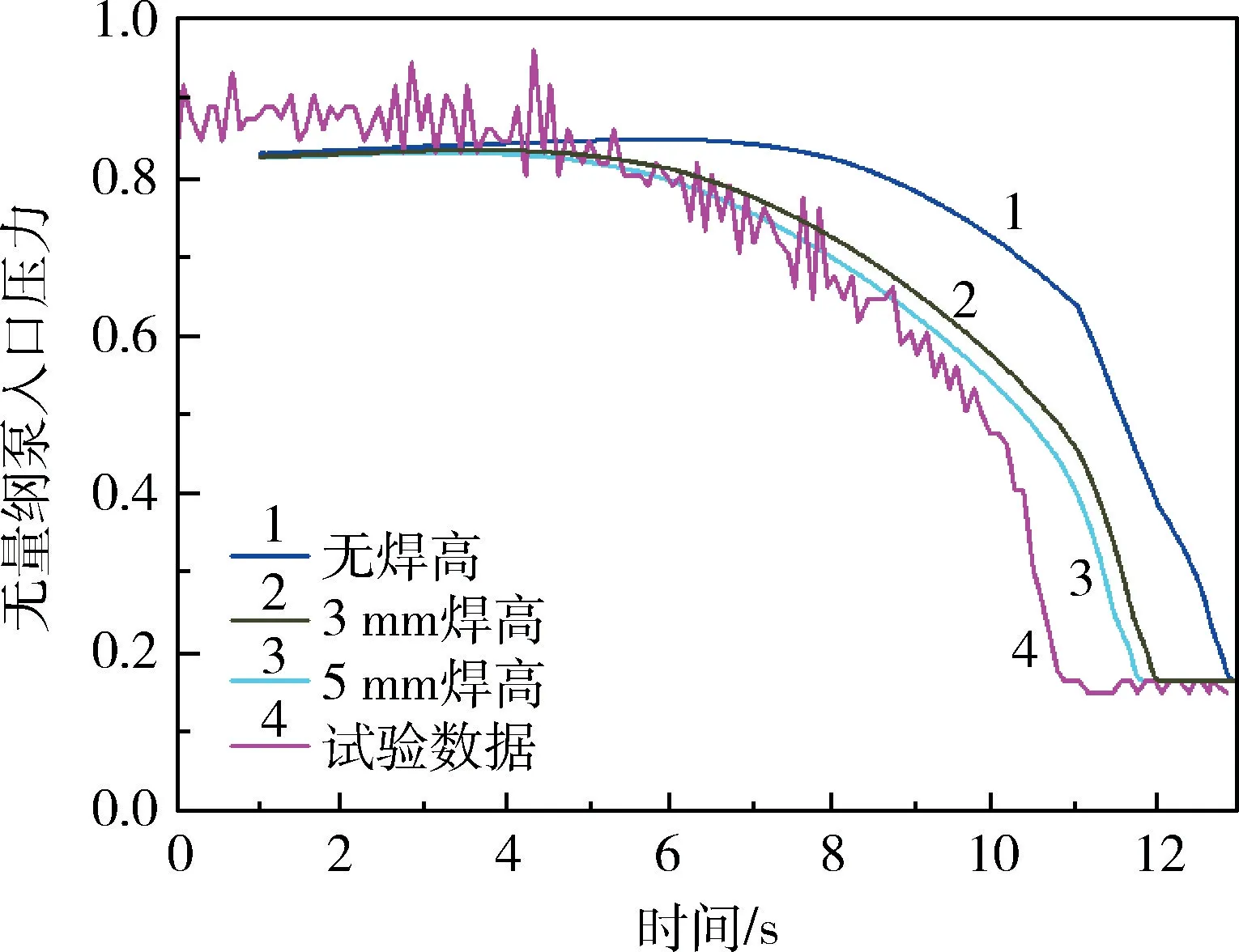

2.4 仿真结果与试验结果对比

为了验证仿真模型的有效性,依据试验贮箱模型进行了仿真模拟,对比仿真结果与试验值,发动机氧泵入口压力仿真结果和试验结果对比见图6。由于实际贮箱出流口结构采用焊接形式连接,焊缝处可能存在焊瘤,因此仿真分析中给出了无焊高、3 mm 焊高和5 mm 焊高3 个工况。发动机泵入口(贮箱下游输送管出口)压力由贮箱气枕压力、推进剂液柱压力以及流动阻力等确定,由于气枕压力和液柱压力基本确定,因此泵入口压力可以体现流动过程中空化的影响。从图中可以看出,发动机泵入口压力仿真结果与试验结果规律基本一致,且考虑实际焊高(约3 mm)状态时,仿真结果和试验结果符合较好;同时,试验和仿真泵入口压力均下降至饱和蒸气压。分析可认为本文采用的仿真模型有效。

图6 泵入口压力仿真与试验数据对比Fig.6 Comparison of pump inlet pressure between simulation and test data

3 出流口空化发展机理分析

为了分析出流口空化发展机理,计算采用定过载(50 m/s2)、定贮箱气枕压力(0.105 MPa)、定液位高度(0.6 m)和线性递增流量(0.2 m3/s—0.4 m3/s)出口边界条件开展分析,模拟真实飞行工况中出流口上游压力减小,出口流量不变的情况。

3.1 输送管内各截面静压特性分析

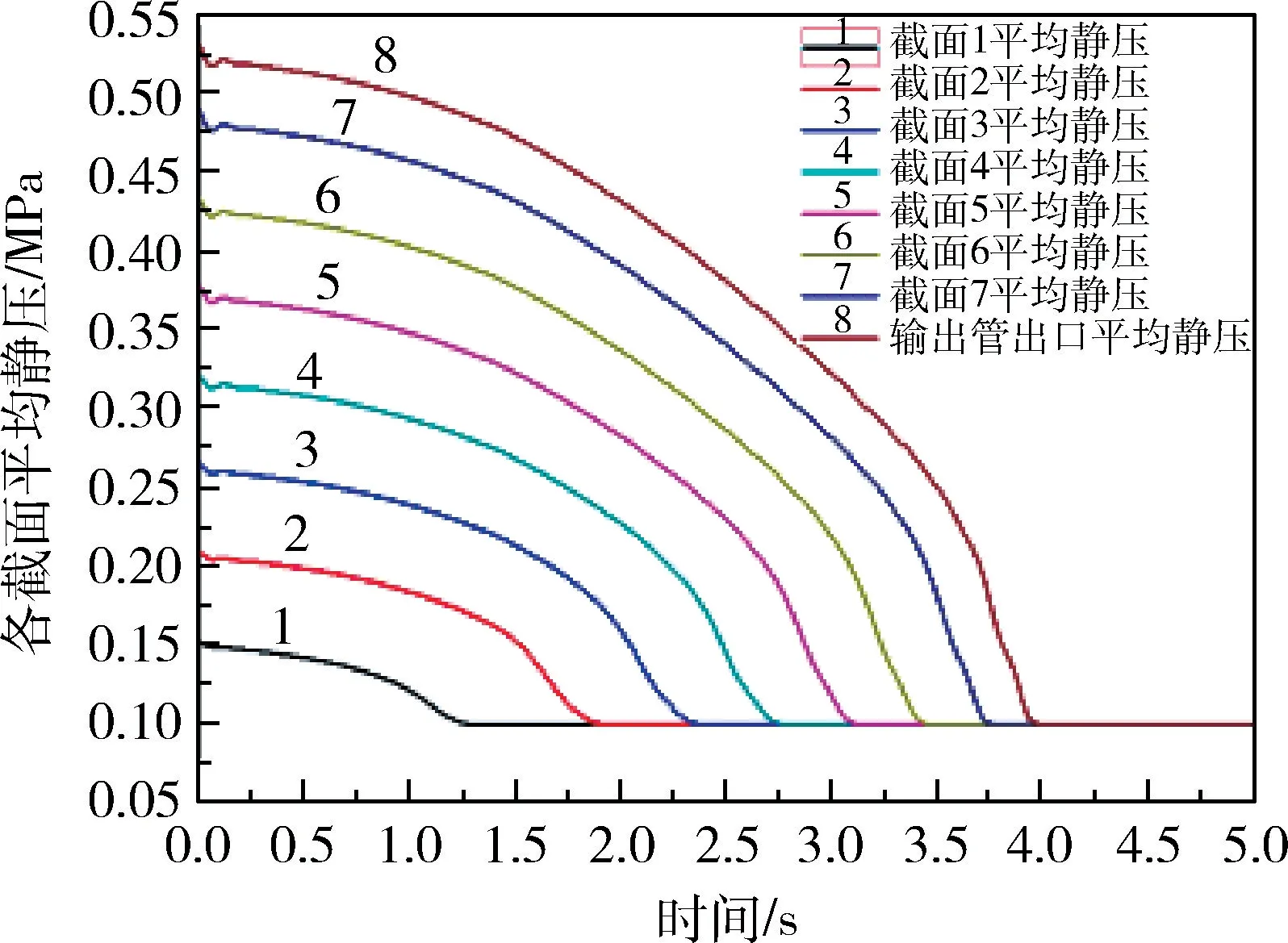

推进剂静压是体现流场工作状态的重要参数,在存在空化现象的流动中,空化区域压力基本为饱和蒸气压,当截面平均静压变为饱和蒸气压时,说明该截面完全空化。

图7 给出了输送管各截面静压值随时间变化规律,界面截面位置见图1。从图7 可看出,发动机工作末期输送管内各截面静压不断变化,这个过程中推进剂液位不断降低;随着时间推移,输送管沿轴向8个截面(从上至下)平均压力均降至饱和蒸气压,输送管内的空化向下发展,直至输送管出口。

图7 各截面静压随时间变化规律Fig.7 Static pressure of each section changes with time

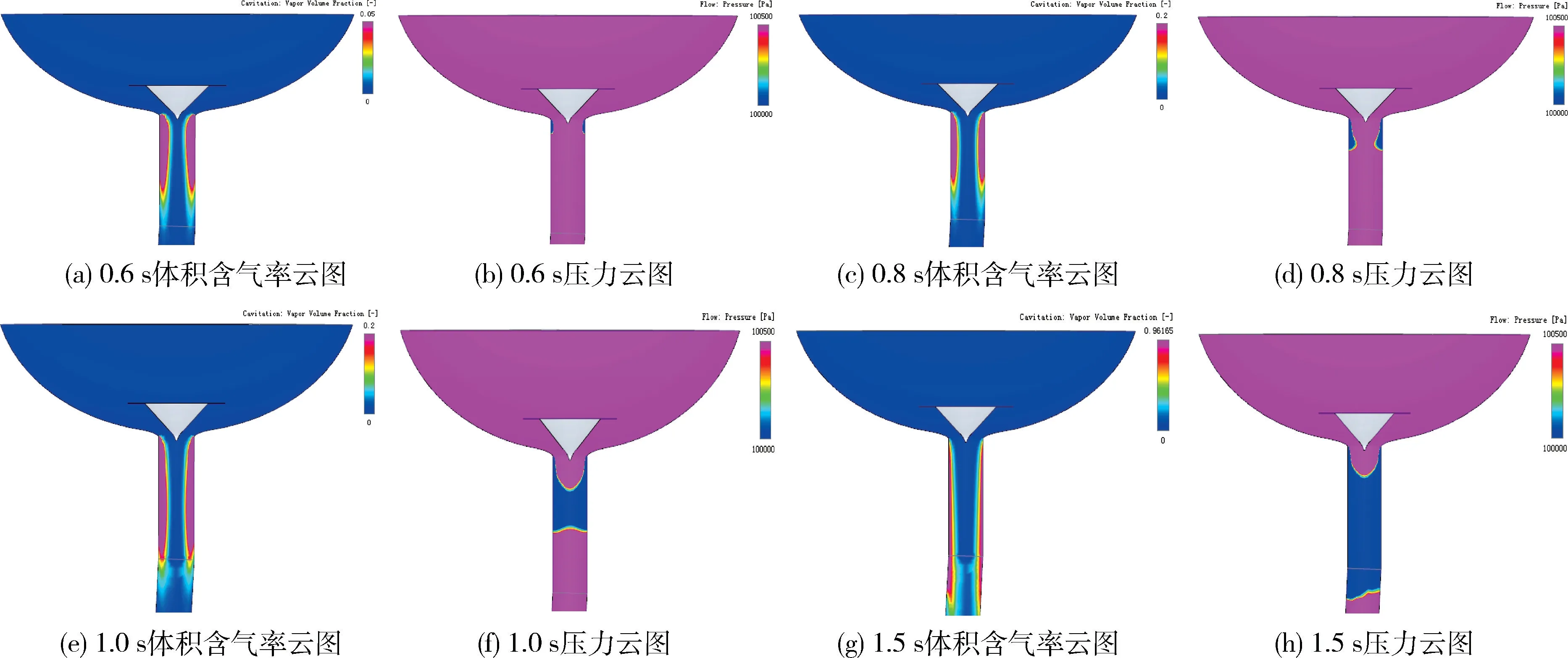

图8 展示了不同特征点时刻的压力及体积含气率云图,从图中可以看出,0.6 s 时刻是管段1 内开始空化的起点,空化后管段1 内等效密度减小,由于截面2 流量继续增大,根据连续性方程,使得截面1 偏离出口流量;1.0 s 时刻上游空化限流发展至截面1位置,从而导致流量减小;1.5 s 时刻截面1 位置发展为饱和蒸气压。

3.2 输送管流阻分析

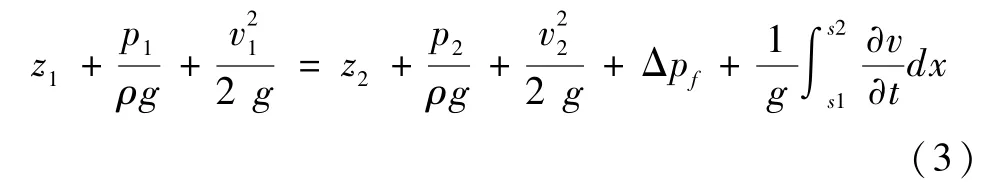

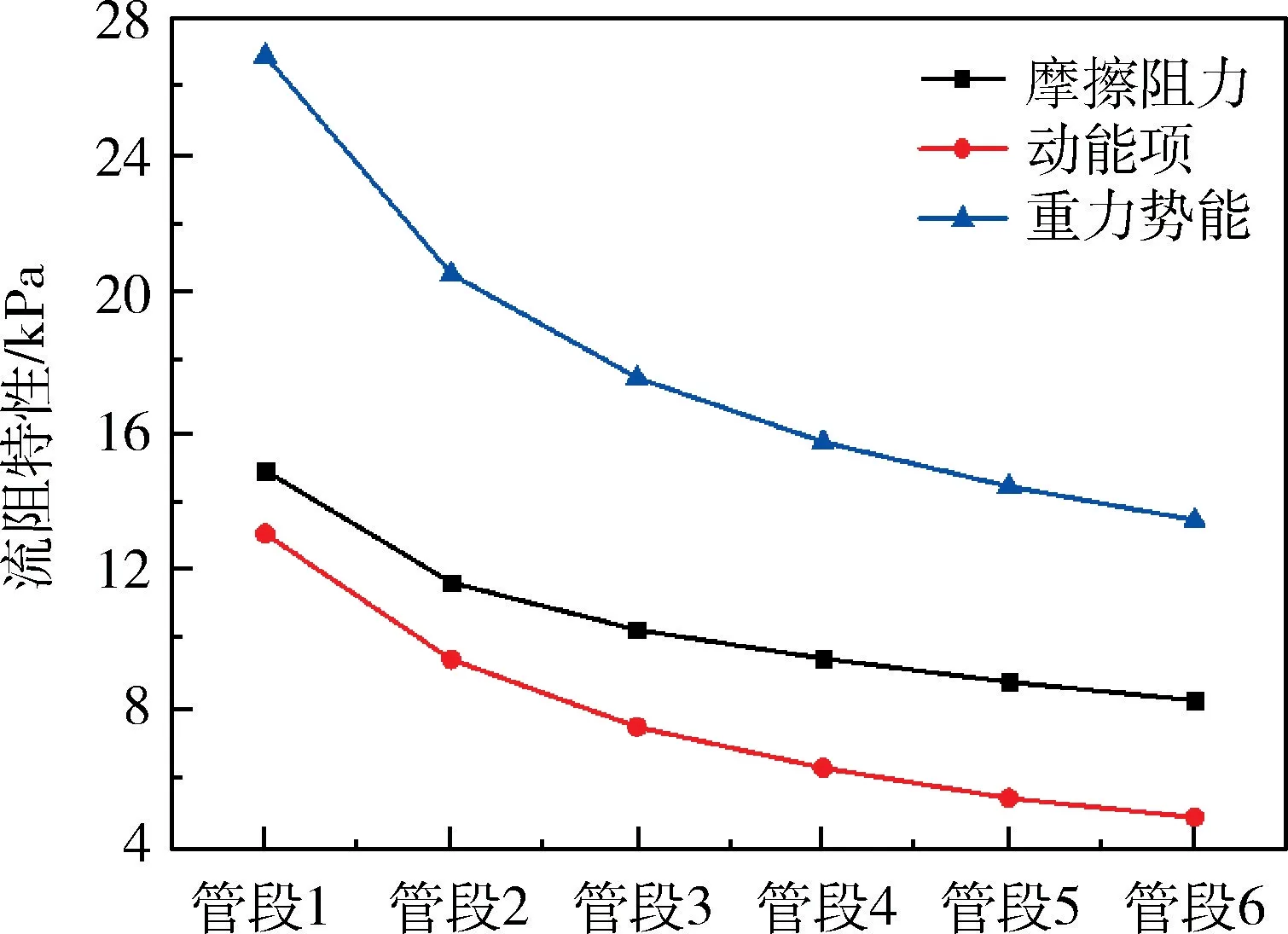

以输送管内全部空化后的稳定状态(各截面质量流量、流速及含气率均为定值)为研究对象,此时输送管内均为饱和蒸气压,其流阻特性见图9。空化前后状态能量变化可以表示为:

图8 不同特征点时刻的压力及体积含气率云图Fig.8 Cloud diagrams of pressure and volumetric vapour ratio at different characteristic points

从图9 可以看出,重力势能为驱动力,用以提供流动的摩擦阻力和动能提升,并沿着管路轴向,各段管路重力势能、摩擦阻力和动能转换均逐渐变小。具体解释如下:(1)对于重力势能项,沿管路轴向体积含气率越来越大,等效密度及ρgh项减小,重力势能逐段减弱;(2)对于两相摩擦阻力,在质量流量一定条件时,当含气率较高时,存在摩擦阻力随含气率增大先增大而减小的可能;(3)对于动能项,上游管段的含气率变化对动能项增加较为明显,并随着含气率的增加,含气率对动能项增加的影响趋势变缓。

图9 各管段流阻分析Fig.9 Flow resistance analysis of each pipe section

3.3 空化发展过程分析

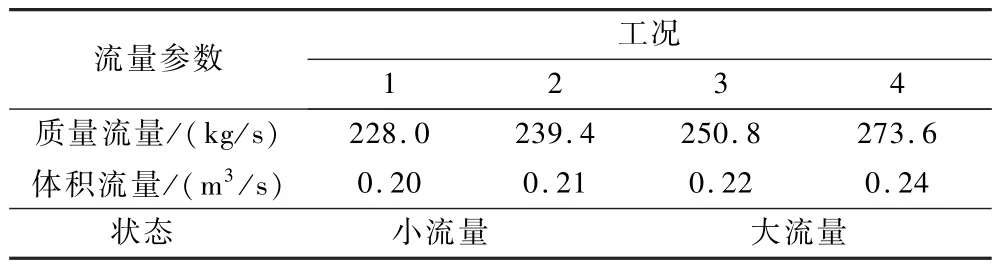

第3.1 节、3.2 节分析均基于变出口流量展开,关注各管路截面上压力等参数随出口流量的变化特性,未针对特定出口流量空化发展过程进行分析。而空化发展过程与空化状态相关,为了分析不同空化状态下的流场特性,采用定过载、定贮箱气枕压力、定液位高度,延长段管路出口采用定流量,进行4 个工况对比仿真分析,各工况出口流量参数见表1。

表1 不同空化状态仿真分析工况Table 1 Simulation analysis conditions of different cavitation states

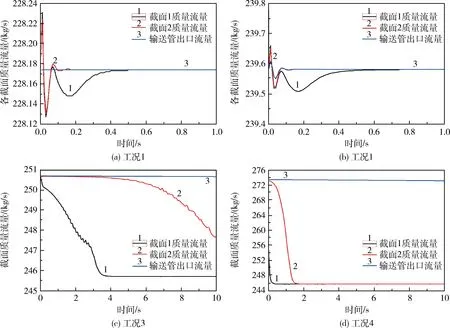

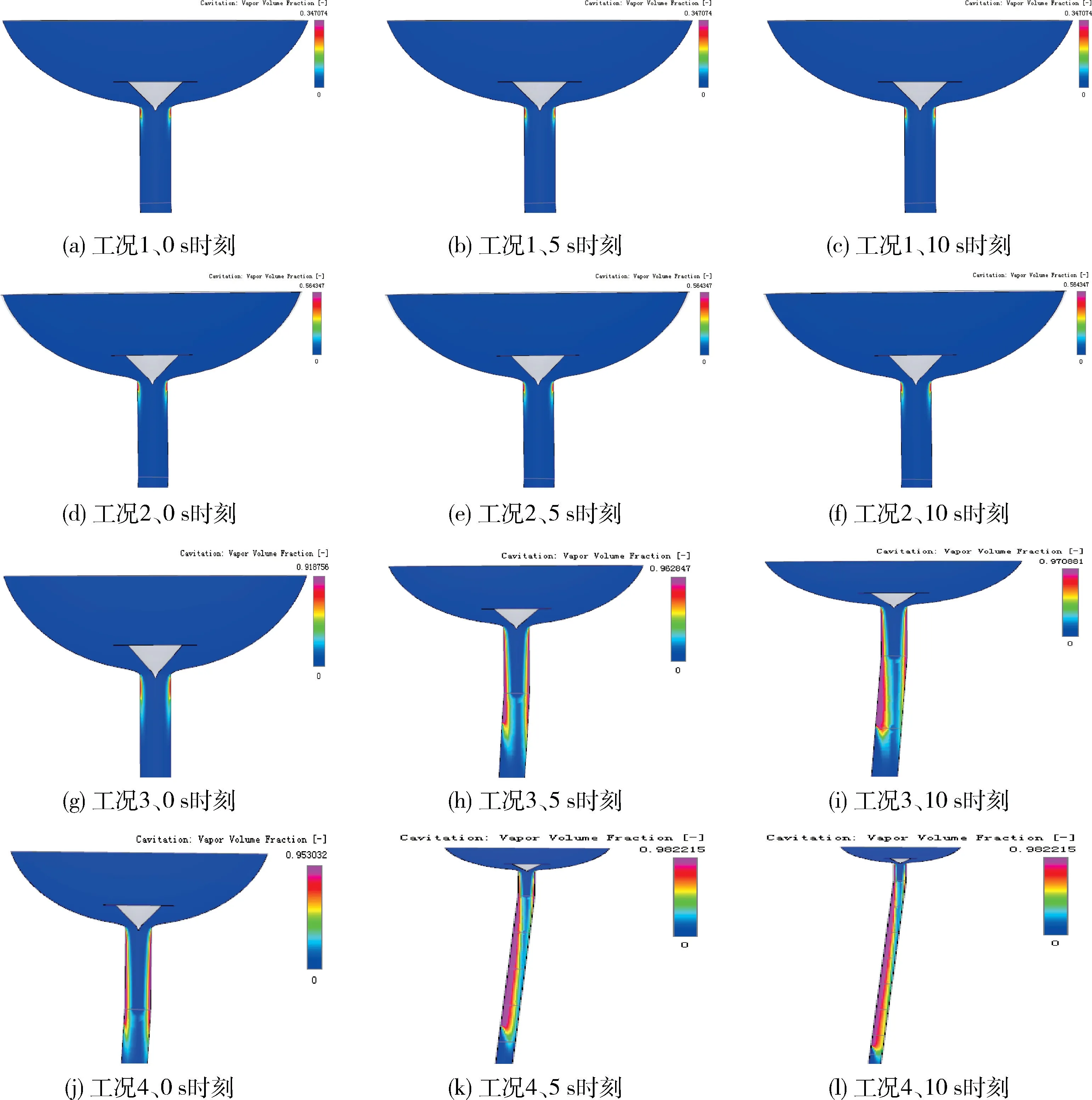

各工况下的非稳态截面质量特性及见图10。从图中可以看出,当出口流量较小时,并不会影响各截面的质量特性,各截面流量很快恢复到出口流量设定值,空化不会恶化,可认为是一个稳态过程;图11 给出了各工况不同时刻的含气率云图,可以看出此时输送管内仅出现局部微量空化。

在工况3 和工况4 大流量情况下,输送管内空化区域不断扩大,发生深度空化;从图10 可知此时各截面流量逐渐降低并稳定到定值,即贮箱出流口发生限流,空化会产生明显恶化。在深度空化状态下,由于出口发动机抽吸流量大于贮箱出流口限流流量,出流口下游由于空化引起的夹气量不断增加,气液混合区域压力降至饱和蒸气压相应的截面压力过渡至饱和蒸气压。随着时间推进,空化夹气逐步扩展到输送管出口截面,从而使得发动机泵内出现夹气,泵入口压力低于设计压力,造成破坏性影响。

图10 4 种工况下的截面质量流量特性Fig.10 Cross-sectional mass flow characteristics under 4 working conditions

对于特定贮箱入口条件,如果局部静压等于或低于饱和蒸气压,不同空化状态下空化发展过程可表述为:(1)微量空化状态下,空化现象仅出现在出流口局部,可认为是一个稳态过程,不会发生出口限流情况,局部低压不会向下游输送管出口发展;(2)深度空化状态下,出流口空化初生后,空化区域会不断扩展,当发展到一定程度出流口会发生限流情况;此后由于下游抽吸流量大于限流流量,使得空化夹气不断向出口发展,并且夹气区域压力降低至饱和蒸气压。

3.4 空化发展机理试验验证

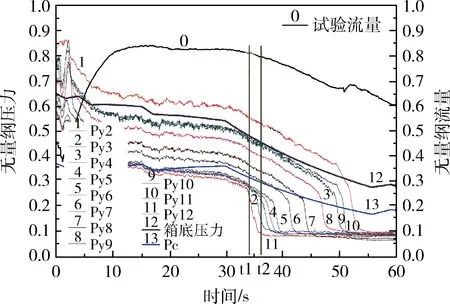

开展了全尺寸模型地面试验,可用于验证空化发展机理分析的正确性,由于微量空化状态不影响正常工作,仅针对深度空化状态进行验证。图12 展示了地面试验的流量及各截面压力特性,其中py2 测点位于出流口出口,其它测点沿下游到出口依次分布。从py2 测点压力变化可以看出,在t1时刻至t2时刻之间,出流口出口压力迅速降低至饱和蒸气压,可认为在t1时刻输送管上游开始产生空化,局部压力不断降低,随着空化继续,进入深度空化状态,并在t2时刻出流口出口发生空化限流,压力完全降低至饱和蒸气压,与理论分析过程相同。

根据输送管不同位置压力变化可知,在后期压力曲线存在相似的规律,即当截面压力随着液位和气枕压力减小而缓慢降低至特定的压力值后,均存在压力迅速降低的现象,并最终基本维持在液氧的饱和蒸气压。说明不同输送管截面均会出现空化初生并发展至深度空化的现象,与理论分析过程相同。

时间上,随着下游距离增加,相应截面出现空化的时刻也不断推迟,可以反映出空化发展不断向下游推进的过程。在试验状态下,从出流口截面至出口截面,整个空化发展过程约为17 s。

4 总结

针对贮箱出流口及输送管中出现的空化现象,基于Pumplinx 仿真分析软件开展了流场分析,获得空化现象发展机理:

(1)微量空化状态下,出流口空化现象可认为是一个稳态过程,空化和局部低压不会向下游输送管出口发展;

(2)深度空化状态下,贮箱出流口及下游输送管内空化发展机理可描述为:空化初生后空化区域不断扩大,直至贮箱出流口发生限流作用;限流后下游发动机流量高于限流最大流量,在泵的抽吸下,空化逐步发展至输送管出口,使得流体沿管路轴向逐渐变为饱和蒸气压,进而不满足发动机输送需求。

图11 4 种工况下的含气率特性Fig.11 Gas content characteristics under 4 working conditions

图12 地面试验的流量及各管路截面压力特性Fig.12 Flow rate of ground test and pressure characteristics of each pipeline section