热流体层板装置研究进展及应用综述*

尹 亮,刘伟强

(1. 湖南文理学院 机械工程学院, 湖南 常德 415000; 2. 国防科技大学 空天科学学院, 湖南 长沙 410073)

层板技术的最初设想始于1948年Zucro提出的采用板片间流出冷却剂来实现冷却这一概念[1]。1964年,Aerojet公司提出了层板发汗冷却的概念,采用表面刻有冷却剂通道的层板来制作火箭发汗冷却推力室[2-3],层板构型技术第一次正式提出,并用于实际应用。

层板技术是采用化学刻蚀或光刻等技术在薄板上按照设计需要加工出流体流道,然后将薄板按照预定的顺序通过扩散焊等工艺技术进行组合,构成设计所需的通道图案和壁面形状,以满足特定的流动与换热需求的技术。层板装置的设计和构型类似于数学上的“微积分”概念,将内部复杂的流道设计“微分”到单个的层板部件中,再通过扩散焊等成型技术将单个的层板“积分”成整体构型[4]。单片层板和整体装置成型过程如图1所示。由于这种特殊的加工制造工艺,层板装置内部的流体通道可以按照需求进行灵活设计,内部流道可以任意转弯,内壁面也可以根据设计需要通过层板的堆砌来得到理想的设计构型图案。

(a) 单个层板(a) Single element (b) 层板装置(b) Platelet device图1 层板成型过程Fig.1 Platelet device fabrication process

由于结构的可灵活设计,层板装置可以解决各种复杂的流动和传热问题以及高温装置内部的热防护问题。层板精确分流的特点可以使得流道出口的流量与压力随着层板内流道阻力的不同而不同,因此根据需要可以通过设计流道的形状与截面积来控制流道内部阻力,从而使得通道内流量可以根据局部的需求而变化,以满足局部工作状态需要。

此外,层板装置便于自动化加工,由于将复杂的流道构型微分成多个层板,将难以加工的三维造型简化为类似于二维的层板加工[5]。这种加工技术类似于降维处理的方式,使原本难以加工的复杂构型简单化。同时,层板装置对于所用材料要求不高,只需保证所用的层板薄片具有良好的刻蚀及扩散焊性能。同时层板薄片通过扩散焊形成整体结构后其材料性质与母材几乎相同,从而保证材料性能的延续性[6-7]。层板技术的这种优势使得许多难以加工的构型成为可能,使得产品的结构复杂多样化,从而满足应用的需求。

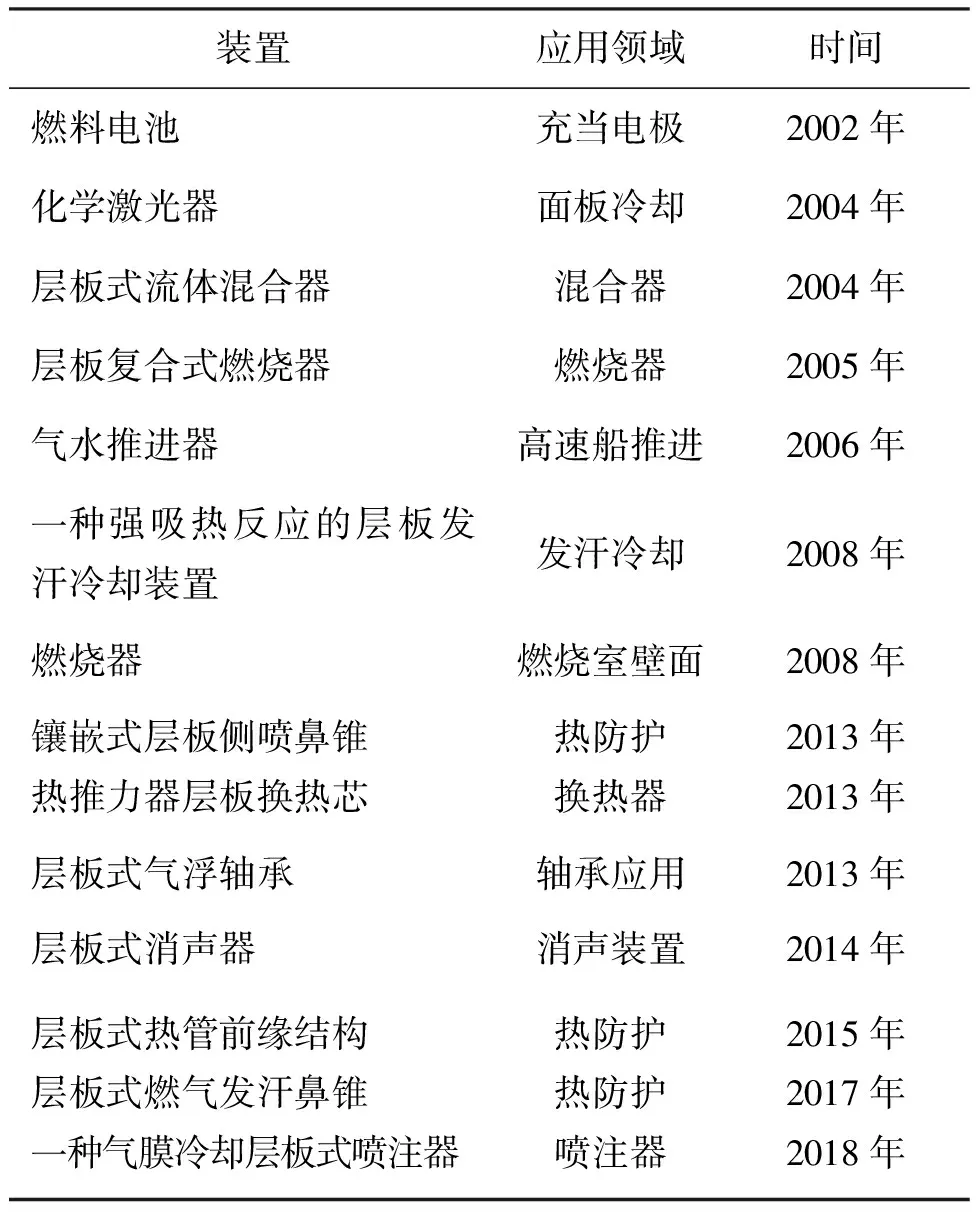

自层板技术的概念提出以来,已在许多领域得到了应用,如液体火箭发动机喷注器、燃气轮机叶片、飞行器、换热器、雷达、燃料电池等。随着化学刻蚀和光刻技术的发展,以及3D打印技术的不断成熟,制约层板制作与精准定位等问题已得到较好解决,如层板内部流道及型孔边缘存在飞边及毛刺以及光刻层板两面流道及型孔对称、均匀较差等问题。然而目前层板间双面自对准误差仍达0.000 1 mm,在微电子领域及精密微细机械加工技术方面双面自对准误差还有较大的改善空间。同时,随着扩散焊技术的不断成熟及对层板结构机理研究的不断深入,层板技术也由传统的换热冷却领域转向其他领域,一些新型的层板装置也不断被提出,如层板式消声器、层板式气浮轴承、高速船推进器、飞行器层板式前缘结构等[8-13]。表1为近年来层板装置的新应用。

表1 层板装置的新应用[14-19]

1 层板冷却结构

层板构型技术最初的应用主要集中在航空航天领域热防护方面,如液体火箭发动机发汗冷却燃烧室、飞行器再入发汗冷却鼻锥、低压高热流热管、拦截器上的Infra-Red窗、热交换器等[20-23]。这些冷却装置充分利用了层板技术的优点,可根据不同的工作条件和外形结构设计灵活的冷却装置。国外对层板冷却结构的研究较早,除上述层板式热流体装置之外,目前国内外对层板冷却结构的研究主要集中在采用层板结构对涡轮叶片进行冷却,涉及换热特性、流阻特性、冷却特性、数值模拟以及实验研究[24-28]。

1.1 发汗冷却推力室

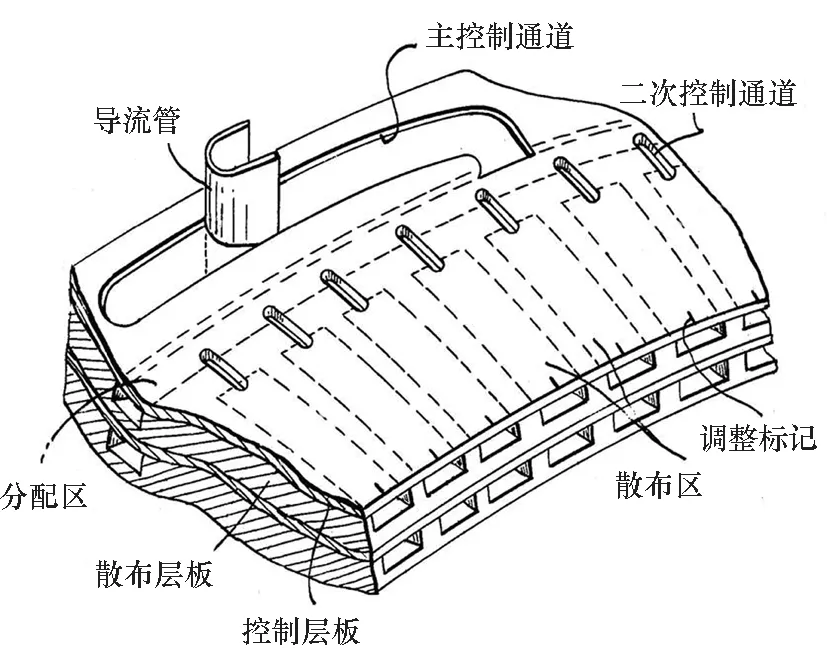

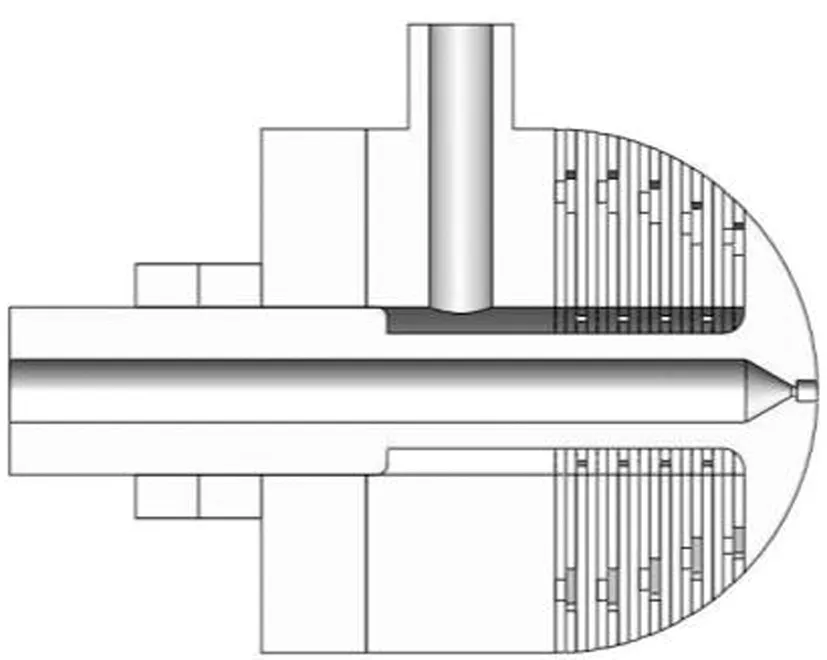

液体火箭发动机发汗冷却推力室最早由美国空军火箭推进实验室[2,18]设计并应用,图2是发汗冷却推力室单元。它由不锈钢制成的层板沿轴向叠放,冷却剂通道呈放射状分布,层板类型为Transpire型层板,分为控制层板与散布层板,层板的散布流道中含有基注,冷却剂从集液腔通道进入层板发汗冷却单元,通过主控制通道和二次控制通道分配冷却剂流量,并通过二次控制通道进入散布区。层板上的T型限流块起到分隔流体的作用,将散布区分隔成若干个彼此独立的小区域。热影响区域被限制在散布区,因此不会影响控制通道的流量分配,从而避免局部热点问题。层板内的流道尺寸随着推力室圆柱段、收敛段、喉部、扩张段热流的变化而变化。

图2 发汗冷却推力室单元[18]Fig.2 Platelet transpiration cooling element structure[18]

美国的Aerojet公司设计了一系列的层板发汗冷却燃烧室,并做了相关的试验。其中TRANSPIRE型层板发汗冷却燃烧室在燃烧室压力为20.68 MPa的试验中时持续工作了20 s。20世纪70年代,ANTCAT型水冷燃烧室采用N2O4、A-50、LO2以及菁苯化合物为推进剂的试验点火超过了200次。该试验中最大的临界热流达到了81.89 MW/m2。TRANSPIRE概念已经适应了高压氧气/氢气火箭发动机小推力、轻型的、矩形截面的燃烧室的需求[29]。

20世纪90年代中期,美国Aerojet研制了一种双燃料/双膨胀(Dual Fuel/Dual Expansion, DF/DX)发动机[30],该发动机采用了层板工艺,在推力室结构上采用了层板式喷注器与层板式室壁发汗冷却结构,大大减轻了涡轮泵的负担,使得发动机尺寸小、质量轻、推重比高。燃烧室采用丙烷(内室) 和氢(外室) 发汗冷却,Aerojet公司精确的层板设计,使得层板发汗冷却得以实现,其压降与再生冷却相比也更小。该方案已经成功通过了地面试车验证。

1.2 发汗冷却鼻锥

发汗冷却鼻锥同样可以采用层板技术进行设计。通过合理地设计层板内控制通道与散布通道结构与尺寸,可以保证通道内冷却剂流量恒定不受鼻锥表面热流的影响。如图3所示,该装置由多块随高度增加半径依次减小的圆环形发汗层板叠加而成,各层板中心位于同一直线上,层板的中心圆孔依次堆叠构成冷却剂流动通道,冷却剂通过集液腔入口进入锥部,并通过层板内的散布通道以较低的速度喷入外流场边界层,从而对鼻锥进行有效的热防护。

图3 层板式发汗冷却鼻锥Fig.3 Platelet transpiration cooling nose-tip

层板式鼻锥的高冷却效率得益于层板式鼻锥灵活有效的设计,这是由于精确的流道设计使得冷却剂的流量分布适应局部的热流要求;通过控制热浸深度可使鼻锥表面的温度接近材料的熔点但是又不被破坏,同时,还可以将冷却剂的速度与材料的导热率进行耦合计算,使得冷却剂和壁面达到热平衡。

美国阿诺德工程发展中心(Arnold Engineering Development Complex, AEDC)针对层板式鼻锥做了大量的地面试验以及飞行试验,这些试验证明层板式鼻锥可以在很严酷的热环境下工作,且证明了层板式鼻锥可以在超过327.58 MW/m2的热流条件下工作[29]。为了克服鼻锥驻点区难以叠加层板的结构问题,有关学者还提出了一种层板式逆喷与发汗的组合鼻锥。在驻点区采用逆向喷流的方法弥补层板发汗的缺陷,通过多层薄板组合成型,形成了在鼻锥驻点区采用逆喷热防护,在非驻点区采用发汗热防护的层板式逆喷与发汗组合鼻锥,能更好地适应壁面热流的变化,其最高热流相对于仅采用驻点逆喷热防护的鼻锥热流可最多降低22.7%,且可以有效将鼻锥温度控制在1 000 K以内[11]。

2 层板装置的其他应用

2.1 层板式喷注器

在液体火箭发动机中,喷注器对发动机性能影响最大,良好的喷注器设计对推进剂喷注、雾化、混合、燃烧及稳定性等方面具有决定性作用。喷注器在其工作过程中由于受到燃烧室气动热的影响,喷注面板工作温度较高而影响其正常工作甚至发生失效。相对于一般喷注器来说,层板式喷注器面板厚度较小,燃烧距离更短,受热和机械载荷的影响更大,也更容易失效。

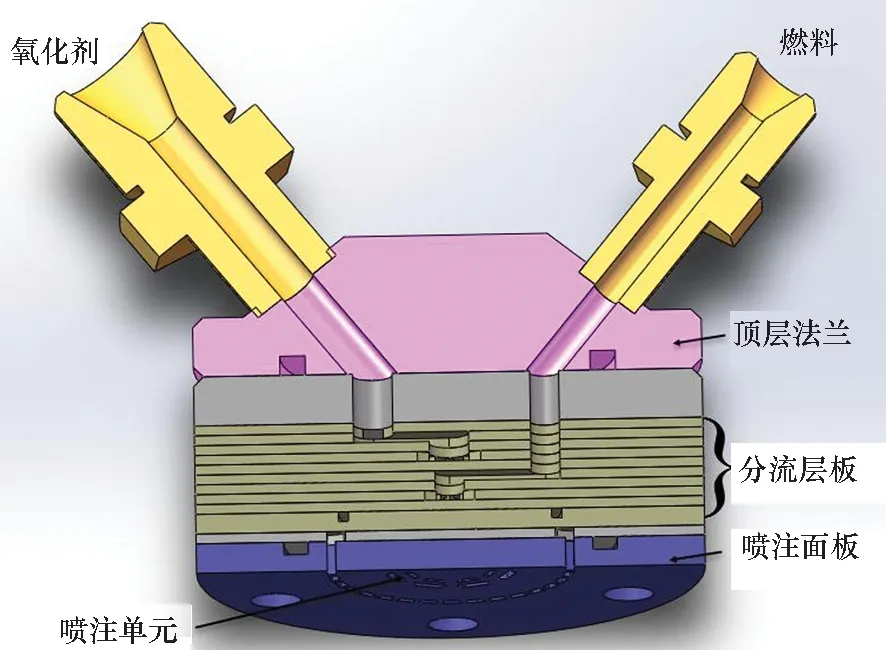

为解决上述问题,文献[31-34]提出一种新型的气膜冷却层板式喷注器,其结构见图4,与现有技术相比,其优点和积极效果在于:①利用层板结构能实现精确定位及尺寸要求,同时通过对层板内部的孔及流道进行合理布置,不仅能实现精确的流量控制,还能对喷注器各层板(如分流板)进行有效的冷却。②由于层板厚度小,能有效减小集液腔容积,具有结构简单、质量轻、响应快等特点。同时喷注面板采用了溅板式喷注单元,相对于其他类型喷注单元来说具有性能高、相容性好,对工况及推进剂温度变化不敏感的优点。③采用气膜冷却方法对燃烧室身部及喷注器面板进行冷却,可提高喷注器及发动机的使用寿命。气膜冷却通过在喷注器周边的冷却孔或通过靠近头部的集液腔孔引入冷却剂或推进剂,在燃烧室壁面上形成均匀、稳定的冷却液膜或气膜保护层,对燃烧室内壁进行冷却。

图4 一种气膜冷却层板式喷注器Fig.4 Film cooling platelet injector

对于层板式喷注器来说,由于其特殊的制造工艺及喷注方式,能有效减小发动机特征长度、结构尺寸和结构质量,获得更高的燃烧效率。同时层板式喷注器还可实现精确流量控制和自冷却功能。在层板式喷注器头部布置一圈冷却孔,采用气膜冷却方法对燃烧室内壁进行冷却具有一定的实际意义。

2.2 层板燃气发汗鼻锥

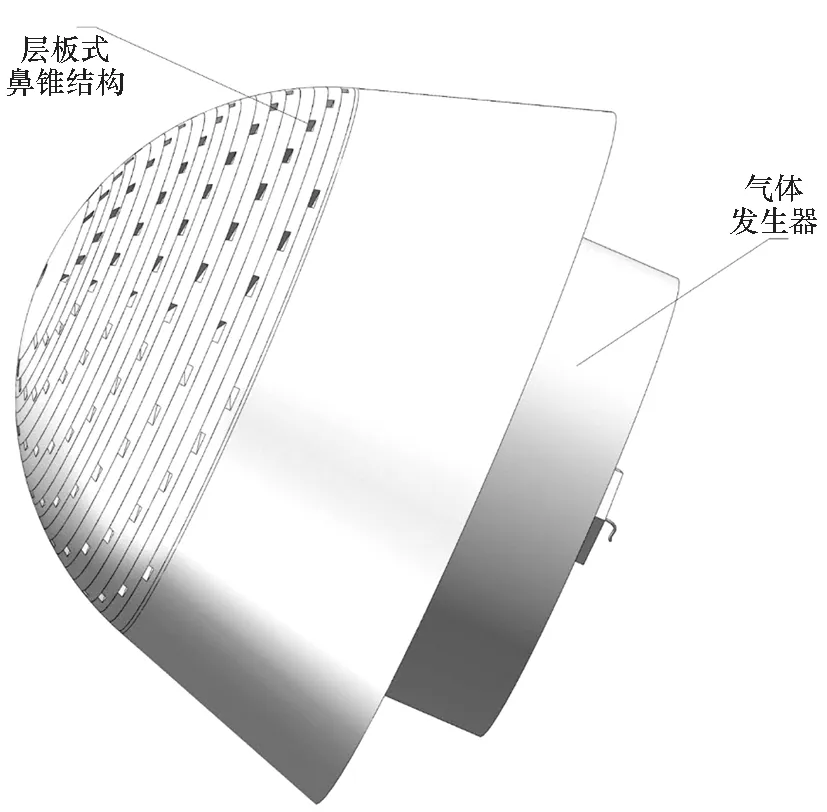

层板燃气发汗鼻锥是一种主动热防护装置,利用层板发汗技术与气体发生器固体药燃气供应技术结合,将固体药燃烧产生的燃气作为发汗的气源,通过层板结构的分布式缝隙喷管产生多层状态的高速喷射气流,实现鼻锥受热面的热防护[8],其结构见图5。与现有技术相比,其具有如下积极效果:①利用发汗层板结构内部流道可灵活设计的优点,精确控制不同发汗层板的流道构型,使得流道的阻力随着发汗层板位置的不同而发生变化,从而控制不同层板的流量,满足鼻锥表面不同位置的冷却强度并提供稳定的发汗流强。采用层板结构既可克服多孔材料发汗冷却出现局部过热的缺陷,又可实现冷却剂流量的合理分配,避免了冷却剂的浪费。②以固体药气体发生器取代高压储气罐供气系统,大大减少了供气系统的质量。气体发生器与层板结构直接相连,节省系统占用的空间,且系统响应速度快,无泄漏风险。

图5 一种层板式燃气发汗鼻锥[35-36]Fig.5 Platelet transpiration cooling nose-tip[35-36]

2.3 层板式混合器

注:1—流体A入口;2—流体B入口;3—分流板B;4—分流板A;5—层板A;6—层板C;7—层板B;8—混合室;9—控制通道A;10—控制通道B;11—波纹管;12—流体出口。图6 层板式流体混合器结构示意图[37]Fig.6 Structural diagram of platelet injection mixer[37]

层板式流体混合器将层板技术原理应用于流体的混合,采用微小通道交错喷注来实现流体在小尺度混合部件内均匀混合的目的。层板式混合器的构型如图6所示,层板式混合器的混合部件主体结构由大量厚度为0.1~2 mm的金属薄片通过扩散焊焊接而成。金属薄片按照流道设计要求雕刻有流动控制通道,控制流体的流量和流强。不同薄片按照一定的顺序组合叠放,形成混合腔室壁,并在室壁形成沿轴向与周向均交错排列的喷口。流体在轴向与周向均按照流体甲/流体乙/流体甲……的方式交错分层喷出;当流体为液态时,其渗出方式与人体排汗类似;当流体为气态时,以扇形薄层方式喷出。流体间速度的差异产生剪切力,进而形成流向涡结构,从而使流体掺混均匀。多喷口交错喷注的方式可以加速流体的混合,使流体在更小的时间与空间尺度内混合均匀。当混合器要求流量较大时,可通过调整层板缝隙的偏转角,使得流体产生一定的切向速度,增加流体的滞留时间,以此缩短混合室的长度。层板式流体混合器克服了现有的静态混合器每一种流体在混合器入口处流量集中的缺点,将流体从多个喷口交替喷出,具有结构紧凑、体积小、质量轻、快速混合均匀等优点。目前已成功应用于液体火箭发动机低温推进剂掺混调控装置中,实现了低温推进剂小容腔的均匀混合。

2.4 高速船推进器

注:1—限流层板;2—分隔层板;3—层板组合结构;4—喷射喷管;5—燃气通孔;6—燃气入口孔;7—缝隙喷管流道;8—包覆焊层;9—扩散区。图7 高速船推进器[38]Fig.7 High speed ship thruster[38]

喷水推进技术是近 20 年来发展较快的一种新型推进方式,与螺旋桨推进不同,喷水推进能有效克服由于螺旋桨加速及泵效率而造成效率下降的问题,其原理是利用推进装置中喷出的高速水流反作用推动船体前进。与常规螺旋桨推进相比,它具有推进效率高、抗空泡能力强、适用性强等优点。同时,国内外在气水两相流推进技术上也取得较大进展,气水两相推进相比于单纯的喷水推进,在保留喷水推进优势之外,还能有效地克服喷气推进介质密度低造成推进效率下降的缺点。针对现有气水推进的优势及不足,文献[38]提出了一种新型气水两相层板式高速船推进器。其结构如图7所示。层板结构由几十片厚度为1 mm的金属薄片焊接而成,在限流层板1上刻有供燃气喷射的引射流道,分隔层板2上刻有燃气通孔5,限流层板与分隔层板交替叠放,通过扩散焊形成层板组合结构3。工作时,燃气发生器产生的工作流体通过燃气入口孔6进入燃气通孔5中,再经缝隙喷管流道7喷出。流体最后流经扩散区9扩压后,将混合流体高速喷入水中,利用反冲原理产生推力推动船舶运动。同时,在扩散区加装转向装置可实现推进器的转向推进,实现“倒车”功能。

另外,该装置还可以实现两栖功能,当动力装置处于水面时,采用燃气引射海水或江水实施气水混合喷射推进,以高喷射介质密度的模式工作,在高速航行条件下可获得较高的推进效率;当动力装置离开水面登岸冲击时,转变工况进入层板缝隙燃气喷射推进模式工作,合理地运用水蒸气含量高的燃气在喷管中的凝结效应,形成均匀的气水雾状射流,从而能够获得较高的岸上推进效率。

2.5 层板式消声器

层板式消声器是利用层板排布形成微小的通道来减噪,属于小孔消声器的范畴,在喷口总面积不变的情况下,用很多小喷口来代替,使喷气噪声的频谱移向高频或超高频,在低频域形成拱形衰减特性、在高频域产生轴向共振,使频谱中的可听声成分降低。

层板式消声器结构如图8所示,消声器的主体结构为减速空腔与层板垫片结构体。层板垫片结构如图8所示,数个不同大小的开有缺口的层板垫片交错放置叠放而成,气流进入层板垫片结构后,一部分在向底部流动过程中向侧面分流,另一部分达到底部后形成回流,回流过程中向侧面开口分流。层板垫片结构体形成气流减速和侧向微孔排放装置。气流在层板垫片结构体内形成漩涡或相互摩擦而减小能量。精巧的结构设计使得气流流入环境时,其峰值频率提高到超声频率范围,并降低喷流噪声,达到消声效果。

注:1—入口管;2—减速空腔;3—层板组合结构;4—下端板;5~8—紧固装置;9—外圈层板;10—内圈层板。图8 层板式消声器[39]Fig.8 Platelet muffler[39]

3 层板装置制作工艺

如前文所述,层板装置的加工采用了降维的设计方法,将复杂的内部通道的加工简化为单个层板内流道的二维加工。层板内的流道通常采用光学-化学加工法或激光切削法。光学-化学加工法采用照相复印的方法,将光刻掩模板上的图形精确地复印到涂在层板表面上的光刻胶上,然后在光刻胶的保护下对待刻蚀材料进行选择性刻蚀[40]。光学-化学加工法加工效率高,且允许不同深度的刻蚀。激光切削法采用高能量密度的激光束刻蚀金属材料来获得所需的图案。

在另一个维度上,将加工好的层板有序叠放,对于金属材料,可以采用扩散焊工艺成型,使得结构的特性与母材的性能一致。如果层板的材料不一致,可以考虑采用爆炸焊成型,爆炸焊是一种冷焊工艺,能在瞬间将不同的金属组合,并快速牢固地焊接在一起,在爆炸焊过程中不存在热影响区,能保持所焊金属完整的机械性能。虽然爆炸焊能帮助解决异种金属连接的许多问题,当使用该工艺时还需考虑金属变形影响。由于爆炸产生的高冲击力,在爆炸焊工艺中金属常常会变形,金属受到拉伸时会变薄,因此在对装置进行设计时材料厚度要比允许的最低要求稍厚一点。目前,在层板式热流体装置中尚未见采用爆炸焊成型工艺的文献发表。对于陶瓷材料层板,可以采用烧结成型技术成型。

近年来,随着3D打印技术的发展,为层板成型技术提供了新的思路。3D打印技术是近年来发展最为迅速的一种加工制造技术,与传统的切削铸造等减材制造工艺不同,3D打印技术属于增材技术,通过3D打印设备在平面上按照CAD分层图形将加工材料烧结或黏合,然后再一层层地叠加起来,通过每一层图形的累积,形成所设计的三维构型[41-43]。3D打印技术将“切屑加工”变为“立体打印”,将三维实体的加工降为二维的平面制造,大大地降低了制造的复杂程度,能够适应复杂结构、个性化制造以及创新思想的快速验证等。

层板技术的这种加工工艺类似于3D打印的加工思想,将复杂的三维构型微分到单个的层板加工,将复杂的三维加工简化为二维平面制造,从而加工出复杂的三维构型。可以说,层板技术在传统的加工方法中融入了3D打印的技术构思,并形成于3D打印技术之前。在满足结构强度的要求下,一些层板装置可以采用3D打印技术来加工。然而,3D打印技术由于分层制造存在的“台阶效应”,每个层次虽然很薄,但在一定微观尺度下,仍具有一定厚度,表面粗糙度较大,无法完全满足微尺度流动及传热要求。目前供3D打印机使用的材料也非常有限,能够应用于3D打印的材料还非常单一,并且打印机对单一材料也非常挑剔,无法完全满足要求。然而,随着3D打印技术的不断发展,层板装置加工复杂、加工成本高的制约因素也必将得到有效解决。

4 结论

1)层板技术自问世以来,其独特的工艺成型方法使得许多具有复杂内部通道的结构加工成为可能,在航空航天领域,极端的热环境对于流体的流动与传热提出了高要求,采用层板技术的各种结构在解决这类极端热问题时体现了其设计与制造的优越性,一系列的基于层板技术的热流体装置相继问世,并成功地进行制造、试验和装配应用,在航空航天领域发挥了巨大的作用。

2)随着光刻、扩散焊等成型技术的成熟,层板技术的应用得到了极大的发展,并逐渐扩大到航空航天以外的其他领域,在流体混合、化学反应、污水处理、燃料电池、换热器等领域得到应用。层板技术是一种很有前途的技术,制约层板技术发展的主要原因在于其制作工艺,随着光学-化学加工法和激光切削法的发展,层板技术必定能在各相关领域得到应用,从而为解决复杂的构型问题提供可能。