带四连杆滑轨机构卷扬机式自卸挂车设计

高巧明 曹鹏铖 张星 邓绯怡 王连其 黄东辉 潘栋 曾俊豪

摘 要:针对自卸挂车在举升过程中存在不平稳的情况和货箱在上装和下滑过程中缺少引导的问题,通过计算设计液压举升机构、选择卷扬机及卷扬机液压装卸系统,并基于遗传优化算法设计挂车尾部的四连杆滑轨机构.在理论方法中,得出了自卸挂车比较适合的液压举升机构、卷扬机系统及四连杆滑轨机构,并用四杆机构设计软件对四连杆滑轨机构进行分析校核.软件分析和模拟路径表明:四连杆滑轨机构最大摆角为85.43°,符合预期所需;四连杆滑轨机构的运动符合预定轨迹,并且运动状态无干涉现象.

关键词:卷扬机式自卸挂车;举升机构;遗传算法;四连杆滑轨机构

中图分类号:U469.4 DOI:10.16375/j.cnki.cn45-1395/t.2021.02.008

0引言

近年来,随着工业技术的不断发展,为满足人们作业现场的需求,市场上出现了具有自卸功能的挂车,自卸挂车可以组成各种作业机组,满足人们工作需要[1].关曲光等[2-3]针对自卸挂车在举升过程中的侧翻问题,建立了自卸车举升侧倾动力学的四自由度非线性模型,通过质量及质心变化来分析自卸挂车举升侧翻.对于液压装卸系统,王国安等[4]在液压油缸再制造技术上作了可行性分析.郝妮妮等[5-6]基于遗传算法对机械结构进行优化设计,运用遗传算法不断迭代,最终得到优化问题的最优解.

目前,装有卷扬机和尾部带有滑轨的自卸挂车很少.本文在已有的研究基础上,计算设计液压举升机构,选择卷扬机类型,并在尾部设计四连杆滑轨机构,使挂车在作业状态时,举升车架升到最高点的过程中,四连杆滑轨机构能绕着铰接点旋转,与举升车架的滑轨形成一条轨道,车厢顺利通过滑轨进行装卸.在装卸完成后,举升液压缸缩回,滑轨绕着铰接点旋转与货物平台呈直角,在车辆行驶的过程中充当挂车的防追尾装置,防止小型车辆窜入车底.

1整车设计参数

带有四连杆滑轨机构卷扬机式自卸挂车结构示意图如图1所示,主要由液压举升系统、卷扬机、平板式挂车、货箱和四连杆滑轨机构组成.

本车总质量限值为49 t,拟设计挂车参数见表1.

2液压举升机构设计

2.1 最大举升角度的确定及举升力的计算

在液压缸顶起举升车架后,装载物料的货箱可以通过自身的重力沿滑轨从车上卸下.根据常见货物的安息角[7],本次设计的最大举升的角度为45°.

如图2所示,举升力最大的时刻为车厢临界被举升的时刻.通过式(1):

[G1L1=F1L2](1)

计算得出[F1=]125 083.6 N.式(1)中:[L1]为车厢重心到挂车铰接点的距离,4 680 mm;[L2]为挂车总长度,1 000 mm;[G1]为货箱重力,单位:N.

在举升时液压缸举升力变化的规律如图3所示,各阶段的举升力符合规律和实际情况.

2.2 液压缸主要参数的计算与选取

车厢处于最大举升角时,液压缸行程最大,通过计算确定液压缸的最大行程为8 400 mm.液压缸最大举升力[F]和有效工作面积A的关系为:

[F=PA](2)

农机及工程机械中辅助机构的常用工作压力为10~16 MPa[8],本文选定系统压力P=10 MPa.

液压缸的缸筒内径D通常基于系统负载的大小F和选择的工作压力一同来决定.因效率原因,最大举升力数值按最大负载力的1.3倍来计算,得出[Fmax=165 550 N].

选取系统工作压力为10 MPa,系统效率取[η=0.8],由式(3)计算:

[F=PA=PηπD24](3)

得[D=163] mm.

由此可得,只要液压缸的缸筒内径大于163 mm就可以满足使用要求.本文选取液压缸内径D=191 mm.由于自卸车的液压部件为标准件,根据所选系统压力、活塞行程、液压缸的缸筒内径等参数,选择某厂液压缸即可满足使用要求:液壓缸缸径为191 mm,总体容积为108 L,工作容积为100 L,最大压力为16 MPa,杆径为169 mm,安装长度为486 mm,液压缸其余技术参数如表2所示.

3卷扬机的选用与校核

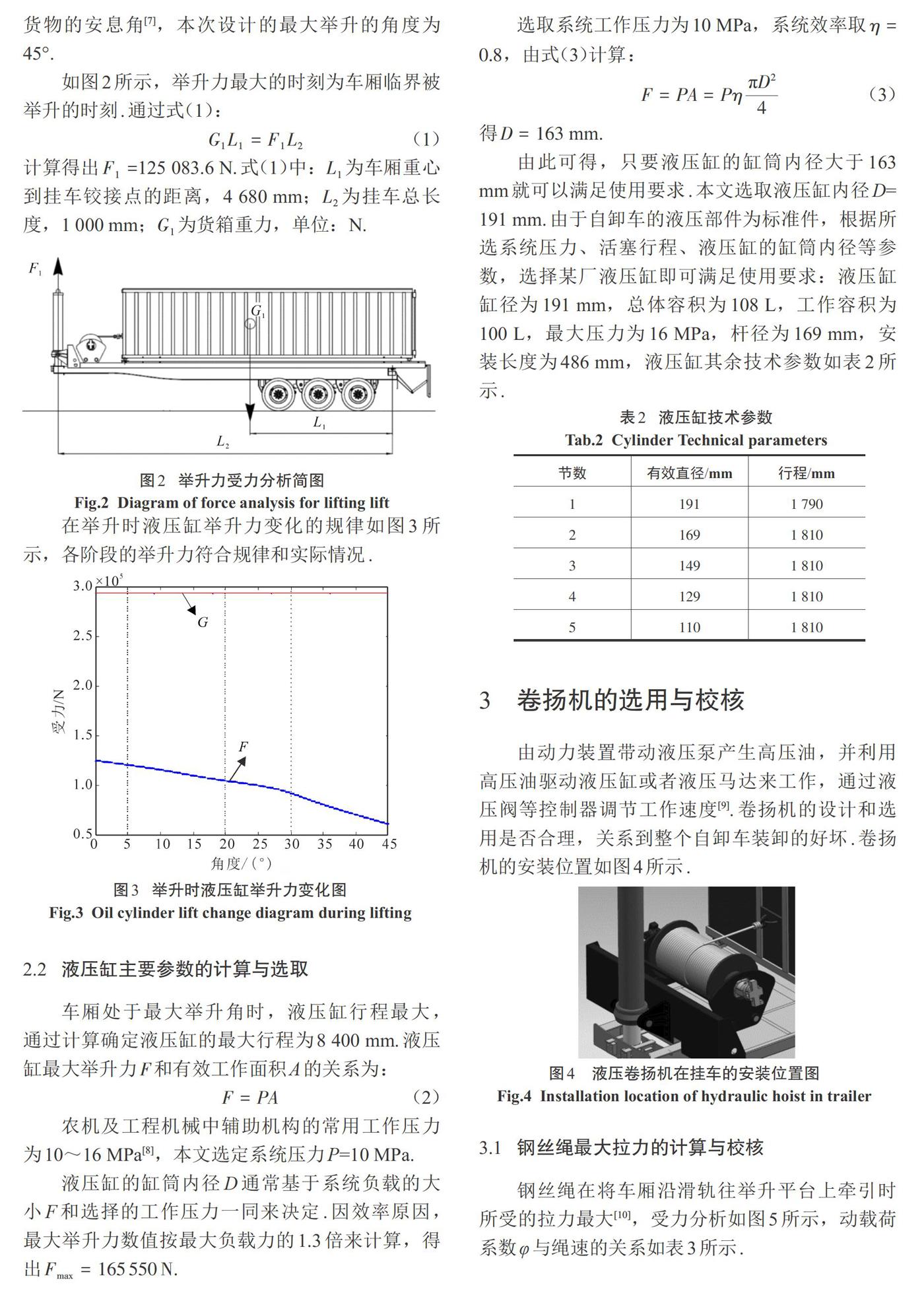

由动力装置带动液压泵产生高压油,并利用高压油驱动液压缸或者液压马达来工作,通过液压阀等控制器调节工作速度[9].卷扬机的设计和选用是否合理,关系到整个自卸车装卸的好坏.卷扬机的安装位置如图4所示.

3.1 钢丝绳最大拉力的计算与校核

钢丝绳在将车厢沿滑轨往举升平台上牵引时所受的拉力最大[10],受力分析如图5所示,动载荷系数φ与绳速的关系如表3所示.

4.3 机构的运动分析校核

将各杆件长度数据代入四连杆分析软件中,通过主要运动参数输出可知:输出的机构名称为双摇杆机构,且最大摆角为85.43°,符合所需的预期.

通过软件模拟路径如图7所示,图为各个不同位置时的轨迹集合.通过以上动态演示可知:四杆机构的运动符合预定轨迹,并且运动状态无干涉现象.

5结语

本文论述了一种带有四连杆滑轨机构的卷扬机式自卸挂车,该挂车主要由液压举升系统、卷扬机、平板式挂车、货箱和四连杆滑轨机构组成.文中将卷扬机应用在自卸挂车的装卸系统中,根据卷扬机的实际工作原理,进一步计算卷扬机与挂车的匹配度,加强了自卸挂车货箱在卸货状态中的稳定性;设计出自卸挂车尾部的四连杆滑轨机构,利用遗传算法求出各杆最优解,提升了自卸挂车的工作效率和挂车尾部安全性.该机构同样适用于二类底盘尾部和农林机械的改装.

参考文献

[1] GAO Q M,GAO F,TIAN L,et al.Design and development of a variable ground clearance,variable wheel track self-leveling hillside vehicle power chassis (V2-HVPC)[J].Journal of Terramechanics,2014,56:77-90.

[2] 關曲光,胡明茂,宫爱红.基于侧翻贡献度的自卸车举升作业侧倾稳定性[J].科学技术与工程,2019,19(32):337-343.

[3] 廖子文,宫爱红,胡明茂,等.考虑货箱质心变化的重型自卸车举升侧翻分析[J].湖北汽车工业学院学报,2019,33(4):20-24,32.

[4] 王国安,高岭,朱坤鹏,等.液压油缸再制造技术可行性分析[J].广西科技大学学报,2015,26(1):33-37.

[5] 郝妮妮,于岩,刘华伟.基于遗传算法的重型矿用自卸车车斗优化设计[J].煤矿机械,2020,41(5):4-5.

[6] 周圆兀,韩晓伟,陈鲍.基于不平衡推力法的边坡稳定性系数优化计算方法[J].广西科技大学学报,2016,27(1):71-74.

[7] 王柱江.自卸车最大举升角的确定[J].专用汽车,1999(2):13-14.

[8] 机械电子工业部洛阳拖拉机研究所.拖拉机设计手册[M].北京:机械工业出版社,1994.

[9] 徐国坪.自卸半挂车液压系统的设计[J].企业技术开发,2017,36(4):89-91.

[10]吴地勇.某型号随车起重机绞盘钢丝绳绕绳设计[J].机械工程与自动化,2016(1):203-204,207.

[11] 张义儒.小型卷扬机卷筒强度的计算[J].起重运输机械,1983(7):40-44.

[12] 周启兴,陈涛,李兵,等.平面四杆机构的可视化设计与研究[J].南方农机,2019,50(6):11-13.

[13] KHORSHIDI M,SOHEILYPOUR M,PEYRO M,et al. Optimal design of four-bar mechanisms using a hybrid multi-objective GA with adaptive local search[J]. Mechanism and Machine Theory,2011,46(10):1453-1465.

Design of hoist dump trailer with rear four-bar slide rail mechanism

GAO Qiaoming1, CAO Pengcheng1, ZHANG Xing1, DENG Feiyi*1, WANG Lianqi2,

HUANG Donghui1, PAN Dong1, ZENG Junhao1

(1.School of Mechanical and Traffic Engineering, Guangxi University of Science and Technology, Liuzhou 545006, China; 2. Guangxi Hepu County HuiLaiBao Machinery Manufacturing Co., Ltd., Beihai 536100, China)

Abstract: This paper presents a design of four-link sliding rail mechanism at the rear of the trailer by genetic optimization algorithm, whereas the dump truck has an unstable situation during the lifting process and the lack of guidance during the loading and sliding of the cargo box. Then, hydraulic lifting mechanism, winch, winch hydraulic loading and unloading system has been calculated and designed. Meanwhile, it has been concluded that the hydraulic lifting mechanism, winch system and four-link sliding rail mechanism are more suitable for dump trailers in the theoretical method, and the four-bar slide rail mechanism are analyzed by the four-bar mechanism design software, which can be called a double rocker mechanism. Finally, the movement of the four-link slide rail mechanism has been conformed to the predetermined trajectory and has no interference phenomenon when themaximum swing angle of the four-link slide rail mechanism is 85.43° by software analysis andsimulation path.

Key words: hoist dump trailer; lifting mechanism; genetic algorithm; four-bar slide rail mechanism

(责任编辑:黎 娅)

收稿日期:2020-07-12

基金项目:广西科技计划项目(桂科AC17129042);广西科技大学研究生教育创新计划项目(GKYC202004)资助.

作者简介:高巧明,博士,高级工程师,硕士生导师,研究方向:农业机械化、智能化关键技术与装备.

通信作者:邓绯怡,助理工程师,研究方向:机械设计,E-mail:dengfeiyi151@163.com.