重介质悬浮液密度自动控制现状分析

张文志

(山西焦煤汾西矿业(集团)有限责任公司 高阳煤矿选煤厂,山西 吕梁 033000)

重介质分选工艺具有分选精度高、分选粒级宽、处理量大以及投资成本低等优点,广泛应用于我国选煤生产领域中,并且产生了良好的分选效果[1]。在重介质分选中,悬浮液密度作为被控制变量,对重介质分选效果有着决定性的影响,因此,实现对重介质悬浮液密度的自动控制,是提高重介质选煤效果的关键。

1 重介质悬浮液特性分析

1.1 重介质悬浮液组成

重介质悬浮液是重介质分选过程中的主要控制变量之一,是影响重介分选效果的重要因素。重介质悬浮液由水、煤泥和加重质(磁铁矿粉)组成[2],三者按照一定比例混合,组成悬浮态的三相流体。通常使用的加重质密度为4.5 g/cm3,磁性矿物的含量控制为大于95%,粒度控制在小于200目粒级含量占80%;煤泥的密度一般介于1.5~1.7 g/cm3,粒度为0.5 mm以下[3]。

1.2 重介质悬浮液密度计算

重介质悬浮液密度计算公式[4]如式(1),设重介质悬浮液的总质量为m,g;总体积为v,cm3;其密度为ρ,g/cm3,则:

式(1)中,ρav=100/(a1/ρ1+a2ρ2),为重介质悬浮液中固体颗粒的平均密度,g/cm3,其中ρ1是磁铁矿粉密度,g/cm3;ρ2是煤泥密度,g/cm3;c=v固/v,为重介质悬浮液固体体积浓度,g/cm3;a1为磁铁粉质量百分数,%;a2为煤泥质量百分数,%。

理论上,矿石的分选密度应等于悬浮液的物理密度,但在实际的悬浮液中,由于受结构化因素的影响,分选密度常常高于其物理密度。

1.3 重介质悬浮液密度特性对分选效果的影响

在实际生产中,重介分选的悬浮液密度是一个动态稳定的过程,不同形式的密度场具有不同的密度分布,取决于重介质分选机的性能[5]。对不同密度条件下的悬浮液进行分选试验,研究不同密度时悬浮液的稳定性。

从研究结果来看,悬浮液的稳定性与入料时的密度密切相关[6]。当入料密度过低时,悬浮液稳定性降低,导致可能偏差变大;随着悬浮液密度的逐渐增大,悬浮液的稳定性逐渐增大,随之增大的还有悬浮液的粘度,悬浮液的密度与粘度在重介分选中的变化具有一致性。悬浮液粘度的不断增大就会导致分选过程中煤粒受到的阻力增大,使分选过程中的消耗增大,也会增大可能偏差[7]。因此,根据悬浮液的密度特性,确定一个合适的悬浮液密度,既能使悬浮液稳定性较高的同时,还可以保持悬浮液粘度较低,这样才能达到最佳的分选效果。

2 重介质悬浮液密度自动控制

当前我国煤炭在洗选过程中存在的主要问题是工艺流程自动化程度低、煤泥水处理效率低和选煤设备稳定性差等,生产中高能耗也制约着选煤行业的稳定和发展[8-9]。面对这样的情况,选煤领域迫切希望能有更加完善的重介选矿工艺流程与更加先进的控制系统。

2.1 重介质悬浮液密度控制系统

2.1.1 PLC控制系统

PLC即可编程控制器,最早出现于美国20世纪60年代[10],随着计算机技术和电子技术的不断发展进步,目前的PLC系统早已经取得了重要的突破,系统的功能也日益全面、强大。目前在我国的选煤厂应用广泛,以屯兰选煤厂为例,其系统由PLC/CPU控制器、步进阀和密度计组成[11-13]。检测装置采用阿姆德尔数字密度计,同时配合前置放大器,完成信号的采集和信号传输。PLC/CPU控制器信号处理机输出模拟电流,通过屏蔽电缆上传至PLC柜输入模块,再经远程I/O模块扫描后传输到密控室主控电脑,电脑CPU对信号进行处理后发送给PLC柜的输入模块,由PLC柜的输出模块将执行指令传输给执行器。执行器根据接受的信号调整步进阀开度,通过控制加水量来控制介质密度[14-15]。

图1显示的系统为闭环回路。具体过程为信号处理机输出端输出的模拟电流,通过PLC柜的输入模块传输到CPU,比较给定模拟密度信号与密度测量信号,得出偏差信号,再经PLC柜输出模块将指令发送给步进阀,来调节步进阀开度的大小[16-17]。生产中,若实际测量的密度信号大于设定密度,执行器调节步进阀逐步加大开度,加入合格悬浮液中的稀释水量增多,悬浮液密度下降;反之,步进阀开度减小,稀释水量减少,悬浮液密度上升。保持实际测量的密度值与设定密度值误差控制在±0.003 g/cm3,从而保证洗选工艺处于正常生产状态。

图1 密度控制系统

2.1.2 PID控制系统

对于悬浮液密度的控制,目前采用最多的就是PID控制系统,其原理非常简单,在使用过程中也非常方便,具有很强的稳定性和适应性。同时,其参数调整也相对简单,具有完整、系统的参数调整方案。但对于参数和结构不确定的非线性、时变、耦合和复杂过程,采用PID控制时,由于PID控制只是简单地利用测量误差来消除误差本身,当外部误差急剧增大时,PID往往不能很好地控制,因为PID输出不能像输入那样急剧增大,是一个惯性量。这将导致系统超调,影响系统运行的效果。

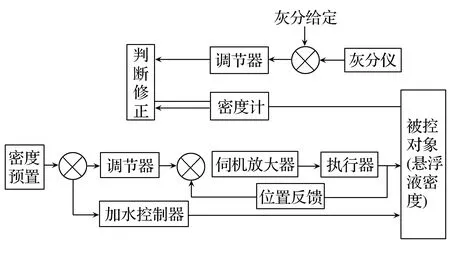

具体控制过程为:PID控制系统通过测定悬浮液,将悬浮液密度测量信号与人工给定的模拟信号比较,通过比较得到的信号偏差调节模糊控制器,实现自动加水调节与自动打分流调节[18]。生产中,当检测的密度大于选别系统设定的密度时,加水阀门将开大,这样通过往合格介质桶里补加水达到降低合格介质密度的作用,反之则减小加水阀门。同时采用非接触式放射性同位素密度计测量悬浮液密度,配合PID控制系统,最终在生产中可以使密度误差控制在0.5%内。悬浮液密度控制原理如图2所示。

图2 重介悬浮液密度控制原理示意

在自动打分流时,由于此过程需要一定的时间,会导致生产作业中的密度控制出现典型的大惯性、大滞后控制现象[19-20],故仅采用PID控制会产生超调现象和震荡现象。因此,目前PID控制仅是实现了补加水的全自动化,并没有实现打分流的全自动化,在许多的生产作业中,这一流程还普遍采用人工控制。人工控制在造成人力资源浪费的同时又存在着控制精度低的问题。所以实现打分流流程的全自动化是未来悬浮液密度控制系统的关键,也是未来研究的重点方向。

2.1.3 前馈解耦-Smith控制

前馈解耦控制是解耦控制的一种常见方法,解耦控制还包括前馈补偿解耦、单位矩阵解耦和对角矩阵解耦。其解耦控制过程即通过在控制过程中加入解耦流程,从而实现变量的耦合分解,将多变量的耦合通道变成单个独立的变量控制通道,使之与控制系统的控制通道一一对应,通过这种方式可以消除多个通道之间的相互影响。

Smith控制则是对于大滞后过程的预估补偿控制,在密度控制中普遍存在大滞后现象,例如PID控制系统,而为了改善这一情况,在1957年的时候O.J.M.Smith就提出了一种以过程模型为基础的控制方法,有效地降低了超调量与加速系统响应,该方法的控制原理为通过反馈控制从而实现控制器的提前补偿,这样不仅有效削弱了大滞后现象的发生,还可以使系统的稳定性得到一定的提高。

前馈补偿—Smith控制算法的思想是将解耦控制的优点和Smith补偿的优点结合起来。在解耦系统中采用Smith补偿,不仅可以有效补偿不相互影响的控制通道,而且可以对时滞进行有效地补偿。这种方法可以实现多变量时滞系统的有效控制。

2.2 重介质悬浮液密度的检测

在悬浮液的2个重要指标——粘度与密度测量中,粘度的测量还存在一些技术上的问题,而密度的测量已经很容易实现了。一般情况下,实际生产中应用的密度的测量方法有2种。

一种是人工检查法,即用浓度壶测定。浓度壶是选矿厂中常用测定浓度的简易工具。用已知容积和自身重量的浓度壶盛取矿浆试样,计算矿浆密度,从而计算出矿浆浓度,再根据矿浆浓度查对表即可得到结果。操作过程相对容易,但是整个过程需要消耗一定的时间。

另一种则是用密度计测量的方法。目前应用最广泛的就是放射性密度计。放射性密度计是利用γ射线穿过被测物质时,其强度随物质的密度变化的原理,测量物质密度的仪表。这种方法测量精度更高、更快、容易实现自动化测量。但是这种仪器产生的射线对人体有害。

目前,新型数字式密度计则很好地解决了这2个问题。新型数字式密度计的测量原理是根据装满样品的管子的振动频率与管中样品质量的不同而不同的。并且,新型密度计还可以选配RS232接口及软件,可连接电脑实现数据传输及远程控制。既实现了方便快捷的自动化测量和高精度测量,又消除了有害物质的影响。

2.3 重介质悬浮液密度自动控制发展趋势

在重介质分选中,重介悬浮液密度控制的精准度和稳定性,影响整个分选过程,并直接影响着产品的质量。自动控制必然是未来的主要控制方式,而对密度控制系统的优化改进则是未来研究的主要内容之一。

随着互联网技术的不断提高与发展,对于目前系统存在的问题,逐步将由更好的方式解决。悬浮液密度控制的主要研究即是对控制算法的研究,目前依存现有算法的控制系统,其中最为突出的问题就是滞后性强,多参数耦合度高,难以实现独立参数控制的问题[28-29]。因此,控制中涉及的软件较多,各控制系统相对独立,使得控制软件与整个控制系统的匹配程度较低[30]。

在这种背景下,要求控制系统要具备更全面、更精准、更自动化、能使系统与软件高度匹配的系统[31],未来的控制系统将不止于对密度的控制,而是对整个重介分选过程的自动化智能控制,在工作效率、控制精度、安全保障、后期维护等方面,都将会得到很大的提高与帮助。

3 结 论

重介质悬浮液的密度是重介分选中的重要指标,是影响分选效果的重要因素,因此对于重介质密度特性的研究,可以帮助选煤厂实现更加有效的分选,提高分选工艺的效率。而在实际的生产作业中,如何控制悬浮液密度是提高生产效率的关键。对于当前的控制系统,还存在着不足,需要人们进一步研究,找出更好的控制算法,从而实现真正的悬浮液密度控制的全自动化,这将会大大提高选煤的效率。