高浓度转化内置换热器堵塞原因分析及处理实践

曹汝俊,邱远鹏,冯芝勇,俞学敏

(阳谷祥光铜业有限公司,山东阳谷 252300)

阳谷祥光铜业有限公司(以下简称祥光铜业)烟气制酸系统引进了Outotec的高浓度SO2转化技术LURECTM,正常运行时一期系统处理的烟气φ(SO2)可达16%以上,二期系统可达18%以上,两套系统转化率均在99.94%以上。两套转化装置的Ⅰ,Ⅱ和Ⅳ换热器均采用内置换热的方式,转化阻力低,换热效果好,系统可充分利用反应热能,热能利用率高,操作弹性大,即使冶炼“双闪”工艺系统按30%的负荷生产,转化系统仍然可以保持热量及反应动态平衡,使整套系统能够适应烟气φ(SO2)在6%~18%波动。

制酸系统投入运行近10年内,转化系统的转化效果表现良好,但是随着生产周期的延长,转化器内置的Ⅰ换热器的换热效果出现减弱迹象,转化器一段进口不同位置的烟气温度差达到约10 ℃,二段进口不同位置的烟气温度差达到约30 ℃。Ⅰ换热器的换热原理为进、出转化器的烟气分别进入换热器管程和壳程进行热量传递。经分析,导致转化器一段和二段进口烟气温度不均的原因为换热器管程和壳程发生堵塞。Ⅰ换热器管程和壳程不同程度存在堵塞情况,较于管程,壳程堵塞更严重。在2019年祥光铜业组织的大修过程中,对2套制酸系统的Ⅰ换热器壳程进行了彻底疏通和清理,开车后一段和二段入口温度指标得到了极大改善,达到了预期效果。

1 Ⅰ换热器的构造

Ⅰ换热器设置在转化器中心管与中心圆筒之间,换热管布置在两筒体圆环中,换热管管径为φ38 mm,每相邻两排紧邻的3根换热管呈正三角形排列,换热器的烟气走向见图1。

图1 Ⅰ换热器的烟气走向

Ⅰ换热器管程通气为未转化的高浓度SO2烟气,壳程通气为经过一段转化后含有高浓度SO3的高温烟气。由于壳程及管程的温差较大,可使进入一段的烟气温度提高至410 ℃以上,进入二段的烟气温度降低至480 ℃,在换热器处完成换热过程。考虑到321不锈钢具有优异的高温应力破断性能及高温抗蠕变性能,应力和机械性能优于304不锈钢,故Ⅰ换热器换热管采用321不锈钢材质制作。由于Ⅰ换热器位于中心管与中心圆筒之间,从气室处进入清理只能清理换热器壳程的外层,而内、外层间距太大,清理工具很难穿透,要保证清理效果,需要内、外层同时进行清理。中心管与内层换热管的环形空间宽度约为570 mm,较为狭窄,仅能保证人员通行,因此需要在中心管处开孔,使得清理人员可以从中心管进入内层换热管完成清理操作。

2 换热器现状分析

2.1 工艺运行情况

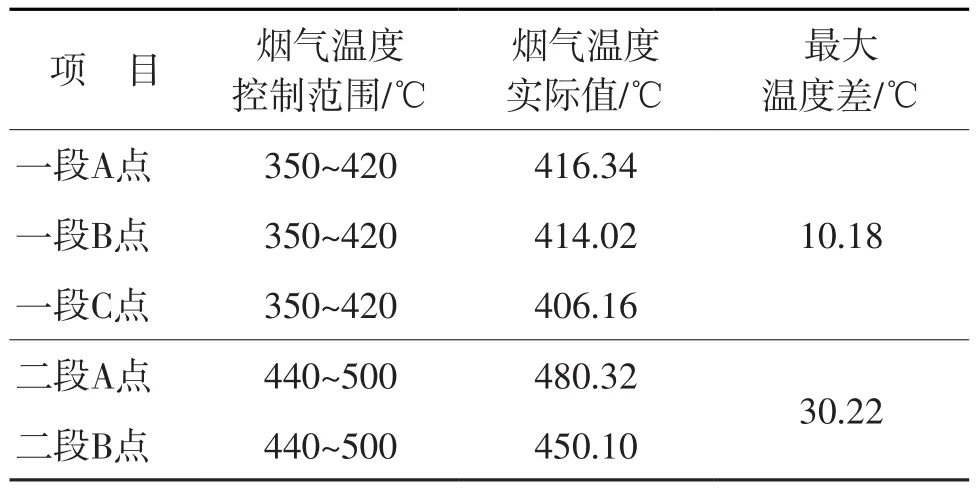

在转化器一段进口圆周上以圆心角120°取A,B,C点,二段进口圆周上以圆心角180°取A,B点,测量烟气温度情况见表1。

表1 转化器一、二段进口烟气温度情况

由表1可知:转化器一段进口A,B,C点烟气的最大温度差为10.18 ℃;二段进口A,B点烟气的最大温度差为30.22 ℃。

2.2 换热器堵塞原因分析

在上一次大修过程中对转化器内置的Ⅰ换热器检查时发现,在转化器一段出口气室及二段烟气进口气室换热器列管夹层中出现烟尘和列管外壁因热胀冷缩脱落的硬壳。因列管间距狭小,仅对换热器外部的烟尘进行了清理,未清理换热器列管间隙,由此导致Ⅰ换热器壳程列管间隙被粉尘严重堵塞,影响了换热效果。Ⅰ换热器堵塞有以下几方面的原因:

1)转化器内催化剂粉化,粉化后的催化剂粉尘随着烟气进入换热器壳程,在设备点检短时停车期间,沉降于换热器列管间隙并不断富集堆积,进而减少了管道的有效换热面积,影响换热效果。

2)在高SO2气浓转化过程中,催化剂在高温过热状态下呈熔融状态,使得催化剂活性组分生成挥发性物质或可升华物质附着在换热器管壁上[1],随着温度变化或开停车不断堆积在管壁上或脱落在管壁夹缝中。

3)催化剂中的助剂氧化钾会与极少量硫酸雾形成硫酸盐,换热管管壁在极少量硫酸雾环境下腐蚀也会生成硫酸盐。在转化降温时硫酸盐附着于换热器管壁,并不断富集、成片脱落,堆积在列管间隙,尤其靠近风口处堵塞更严重,导致换热器不同部位的换热效果出现差异。

4)短时停车期间,换热器温度变化剧烈,由于换热管热胀冷缩,壳程表面的灰尘脱落堆积于管道缝隙。

另外,熔融状态的催化剂微孔会发生堵塞且出现催化剂粘连现象,使得转化阻力增大,进而影响通风量,也会影响换热器的换热效果。

3 换热器清理方案及措施

3.1 换热器清理方案

设备的除垢方法主要有化学清洗法、物理清洗法和机械清洗法,其优缺点分别为:

1)化学清洗法是通过使用化学清洗液与换热器传热管表面的水垢和其他沉积物发生化学反应,使污垢溶解、脱落或剥离的方法,常见的方法有循环法、浸渍法和浪涌法等。化学清洗不需要拆开换热器,简化了清洗过程,也减轻了清洗的劳动程度,但若化学清洗液选择不当,会腐蚀破坏清洗物的基体,造成损失。

2)物理清洗法是借助各种机械外力和能量使污垢粉碎,然后从物体表面剥离,从而达到清洗效果的方法,具有高效、无腐蚀、安全、环保的优点。其缺点是在清洗结构复杂的设备内部时,有时作用力不能均匀达到所有部位而出现“死角”,影响清洗效果。常见的物理清洗法有超声波除垢、清管器(PIG)清管技术和电场除垢技术等。

3)机械清洗法是靠机械作用提供一种大于污垢粘附力的力而使污垢从换热面上脱落的方法。该方法可以除去化学方法不能除去的碳化污垢和硬质垢,但要清理干净管内垢层一般需要5~6遍,有时多达10遍,清理效率低,质量差。

经分析,上述设备除垢方法以及使用水循环洗涤的方案都不适用于内置换热器的清理。为了解决生产中存在的实际问题,技术人员根据设计图纸制作了试验模型(见图2),模拟换热器内部的构造进行试验。在对模拟试验效果进行多次分析论证后,最终决定采用高压压缩气体对列管间隙内的灰尘进行吹扫并配合使用扁钢钎清理回收烟尘的方案,具体为:在中心管开孔进入主烟气管道,在主烟气管道底部换热器壳体位置开孔进入Ⅰ换热器内侧进行清理;从气室进入对换热器外部进行清理。通过内外配合对Ⅰ换热器进行彻底清理,即可保证清理效果。

3.2 换热器清理工具

对Ⅰ换热器进行清理需要准备的专用工具有:

图2 制作的试验模型

1)带接头的铜管。根据设计图纸标注的换热管及管间距离尺寸,模拟换热管制作了试验模型,通过使用不同材质及规格的型材进行现场吹扫试验。铜质管道质地偏软,对现有的铁质换热管外壁划伤的机械损伤影响较小,因此选用铜管作为清理吹扫工具。铜管尾部为薄壁,头部机械压扁并打磨出坡口状有利于气流分布;接头为快插快接螺纹不锈钢连接件,用以连接铜管和气源管。气源管为φ8 mm PU管,与现场 0.6~0.8 MPa工业压缩空气管连接即可使用。

2)扁钢钎。扁钢钎采用扁钢加工而成,包括手柄、钢钎和钢翅3个部分,手柄与钢钎以及钢钎与钢翅的连接均采用焊接方式,钢钎头部不能太尖锐以避免损伤换热器。扁钢钎配合铜管使用,可将坠落底部的物料清理出来,效果较好。

3.3 换热器清理操作步骤

经检查发现,Ⅰ换热器列管外部在60~80 cm高度结垢硬度较大,其余部分堵塞也较为严重,与前期换热器堵塞分析预期基本相符。换热器清理操作步骤如下:

1)换热管管壁吹扫。通过铜管输入工业压缩空气对换热管管壁结料进行吹扫,铜管沿着换热管间隙逐步向换热器内部进行吹扫,直至铜管能够全部穿插换热器整个横截面。经过吹扫,大部分管壁结料被吹扫掉落至换热器底部。

2)换热管管壁刮拉。所有换热管缝经吹扫后,再由扁钢钎反向抽拉2遍,将管壁不易被吹扫的物料刮下。

3)换热器底部清理。换热管管壁经吹扫及刮拉合格后,使用扁钢钎将换热器底部的沉积物料拉出或推至换热器与中心筒之间的空隙。

4) 收集清理物料。经过铜管吹扫及扁钢钎推拉,最终将清理物料进行统一收集。

换热器管程采用铜管进行清理,通过延长铜管长度使得铜管可以贯通整个换热管内部,此处清理相对容易。气室处换热器外侧清理与内侧清理类似。

4 换热器清理过程中遇到的问题及解决措施

由于祥光铜业首次清理内置换热器经验不足,在换热器清理过程中遇到了一些问题。作业人员集思广益,采取相应措施解决了问题,主要表现在:

1)在对换热器管壁物料吹扫和底部物料推拉期间,部分物料可能掉落至相邻的已清理完的管缝之间。针对该问题,作业人员采取“双管齐下”及协同合作的方式进行清理,即不再管道单缝隙吹扫及推拉,而是相邻3道管缝同时作业。管缝吹扫期间,每个换热器分风口2人同时作业,受铜管气流影响,相邻铜管吹扫的管缝物料大部分会直接垂直掉落至每段换热器底部,很少出现单缝吹扫时物料“回串”的情况。对换热器底部的物料推拉时采取同样的措施,效果较单缝推拉明显改善。

2)受换热器进入催化剂层分风口结构的限制,相邻分风口之间的空间极其狭小,铜管及扁钢钎不能进入,导致该处换热管管壁的物料清理较困难。作业人员进入换热器内部清理分风口处的管壁物料,通过换热器外部手电筒提供的照明进行观察,逐缝隙进行清理,解决了在换热器外部清理分风口处管壁空间受限的问题。

3)受设备结构影响,清理换热管管缝内部时照明受限,结料及清理情况不易观察。为此,作业人员佩戴头灯,既解决了清理期间个人所需的照明要求,又能为观察换热管管缝带来便利。

5 换热器清理效果检验

5.1 换热管管壁

Ⅰ换热器清理完毕后,对其外部和内部进行检查验收,使用手电筒顺着管壁间隙检查清理效果,使用钢钎沿着管壁间隙查看清理是否彻底。经检查,换热管管壁和换热器底部缝隙清理较为彻底,中间管缝无明显挂料。

Ⅰ换热器清理前后对比见图3。

5.2 烟气温度

经清理后,转化器一、二段进口的烟气温度情况见表2。

图3 Ⅰ换热器清理前后对比

表2 清理后转化器一、二段进口烟气温度情况

由表2可见:Ⅰ换热器经清理投料后,转化器一段进口A,B,C点烟气的最大温度差为2.04 ℃,二段进口A,B点烟气的最大温度差为9.88 ℃,较清理前烟气最大温度差大幅降低,此次换热器清理效果显著。

6 结语

换热器在长期运行过程中,由于硫酸盐、管壁脱落的铁锈或粉化的催化剂等物质使得换热器壳程和管程堵塞、结垢,进而产生换热效果下降、系统阻力增大等严重后果,需严格控制净化指标,控制催化剂粉化等保证换热器正常运行。在对内置换热器没有任何清理经验可循的情况下,祥光铜业创造性地配合使用附带压缩空气的铜管和扁钢钎对Ⅰ换热器进行了清理。烟气制酸系统大修结束投料后,转化器一段进口不同位置的烟气最大温度差由检修前的约10 ℃降低到约2 ℃,二段进口不同位置的烟气最大温度差由检修前的约30 ℃降低到约10℃,Ⅰ换热器清理达到了预期效果。此次高SO2气浓转化内置换热器的处置经验,对于空间受限、工况条件恶劣的换热设备清理具有一定的借鉴意义。