复杂场地大型通廊钢结构制作与吊装工艺及其运用

谷海超

摘要:大型通廊钢结构的施工,尤其在复杂场地下,不仅要考虑制作时加工分段情况和转运时运输方式,还要兼顾起重机械的性能,这是一个反复验证和对比优选的过程。这里以具体工程为实例,介绍通廊钢结构制作与吊装的每一个环节。

关键词:通廊钢结构、制作、运输、吊装、工程实例

随着现代冶金工业不断发展和进步,工程中大型钢结构通廊越来越普遍,其跨度长,安装高度高、重量大,这给通廊施工增加了难度,也带来了挑战。文章以制作与吊装工艺原理为根本,并结合具体工程实例,由浅入深阐述大型钢结构通廊施工技术。

1.前言

某钢铁基地矿渣微粉项目,此通廊是从料场将矿渣送至立磨机的通道,是整个矿渣微粉生产线的大动脉。通廊总长180米,分6跨,5个钢支架。通廊的最大安装高度31.9米,倾斜角度为9°,通廊截面中心轴线尺寸3.5米*7.3米。以GHJ2和GHJ3为例介绍本工艺。其中,GHJ2低点处标高19.749米,高点处标高27.782米,长度51.903米,总重85吨,此通廊横跨厂区的环厂西路;GHJ3低点处标高14.376米,高点处标高19.749米,长度34.194米,总重45吨,此通廊跨越水渠。因通廊GHJ2、GHJ3跨度大,重量重,宽度大,且现场场地受限,这就加大了制作、运输、吊装的难度。以这两段通廊进行分析,能够充分体现出复杂场地条件下大型通廊钢结构施工的重点、难点。

2.通廊钢结构施工工艺及要点

2.1前期技术准备

考察工程所在地钢结构加工厂、构件的运输路线,综合考虑是否在项目现场设置钢结构加工场地。大型通廊钢结构一般都超宽、超高、超重,场外长距离运输恐难实现,需在现场设置钢结构预制场地和拼装场地,在厂内运输和拼装。依据大型通廊的各参数并结合经济性确定加工场布局、机械配置,机械配置主要是确定起重机械数量和规格。

2.2制作

1、操作平台的搭设

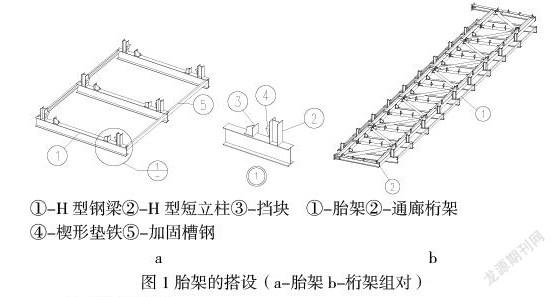

由于通廊桁架分片组装,制作时可设置预制胎架,以便能够更快、更方便、更准确地进行拼装。胎架搭设时要保证其水平度和平面度。如图1所示。

2、拼装和组对

1)通廊按设计要求进行起拱,通廊桁架上下主弦杆对接的型钢接头位置应错开。

2)如图2所示,通廊桁架在组对前,须在胎架上设置定位挡块并在桁架节间位置设置临时支撑,组对前按照图纸尺寸复核各个定位点是否满足要求,确认无误后,方可进行组装。

3)组对和拼装好的通廊外形尺寸大、重量重,考虑到运输和吊装等因素,在安装现场设置通廊的拼装场地。无其他限制因素下,通廊现场拼装位置应设置在预设的起吊区域,以保证拼装完成后可直接进行吊装;不能设置在预设起吊区域时,要充分考虑拼装位置和吊装位置的平面设置,利用吊车的回转性能,减小搬运次数。

2.3吊裝

GHJ2段通廊横跨厂区主干道,GHJ3横跨水渠,且厂区内已经投产,不能长时间封路进行吊装,业主要求封路时间不能超过8小时,且封路具体时间要结合生产情况确定。现场场地复杂、作业时间紧,考虑这些因素,此两条通廊拟采用在钢构厂分段制作,在安装现场的马路一侧组装,整体吊装的思路。在安装现场组装时占用半边道路,保证来往车辆能正常通行。以下计算以最大起重量和最大吊装高度GHJ2段通廊为例。

运输前,应对运输路线、路面平整度、限高限宽、沿途障碍物、路口处的转弯半径进行勘察和确认。转运路线确认后,根据构件外形尺寸和重量选择运输方式。

GHJ2段通廊重85吨,钢丝绳、吊钩、吊耳等预估10吨,则计算载荷为95吨。考虑到两条通廊吊装时均需封路,结合现场实际情况,汽车吊较履带吊的机动性更强。考虑现场这些复杂情况,采用双机抬吊进行吊装。高端选用一台SAC3500T8,低端选用一台XCT220汽车吊吊装。经过计算,在SAC3500T8汽车吊超起工况下,主臂长度S=54.9米,回转半径R=14米时,吊机额定起重量Q=71.4吨;XCT220汽车吊主臂长度S=38.3米,回转半径R=10米时,吊机额定起重量为Q=60.9吨。按照双机抬吊安全系数要求,两台吊车初步满足要求,待吊点确定时通过受力平衡公式计算出每台吊车分配载荷再进一步进行验证。

采用Tekla Structures三维建模软件,确定重心坐标。Tekla Structures将二维图纸的信息通过建模反应到三维模型中,模型搭建后能够直观的看出零件、节点、构件在空间上的逻辑关系,也可以出各种清单报表、施工详图。在模型视图下利用重心查询功能可以直接查出构件的重心坐标,在图纸视图下通过在重心位置添加COG尺寸和符号在图纸上标示处重心位置。

1、理论最佳吊点

吊点的设置要同时满足吊装强度和平衡稳定的要求。根据文献[2]当两吊点对称布置在构件重心的两侧时,且吊点距离构件端部0.207L时为最理想位置。

GHJ2段通廊吊装时采用4个吊点,即每台吊车两个吊点。为了方便和简化计算,将每台吊车的两个吊点近似为一个吊点。这样考虑就可按照最佳理论吊点0.207L进行计算。

L=0.207×L=0.207×51=10.744米,式中:L-吊点距构件端部长度,L-构件长度。

统筹考虑理论最佳受力位置和通廊桁架的节间位置最终确定吊点。

1)根据图4知:L=13.334米L=16.297米。再根据受力平衡条件计算每台吊车分配的载荷。G×L=G×L (1),G+G=G (2)

联立(1),(2)代入数值:G×13.334=G×16.297,G+G=95t;求出:G=52.2t,G=42.8t。

2)按照双机抬吊安全系数要求:

0.8×Q>G (3),0.8×Q>G (4),0.75×(Q+Q)>G (5)

代入数值式(3),(4),(5)得出:0.8×71.4t=57.12t>52.2t,0.8×60.9t=48.72t>42.8t;0.75×(71.4+60.9)=99.225t>95t。两台吊车满足吊装要求。

如图5中所示,其中P表示高端单根钢丝绳所受的载荷,G表示高端起重量;P表示低端单根钢丝绳所受的载荷,G表示低端起重量。

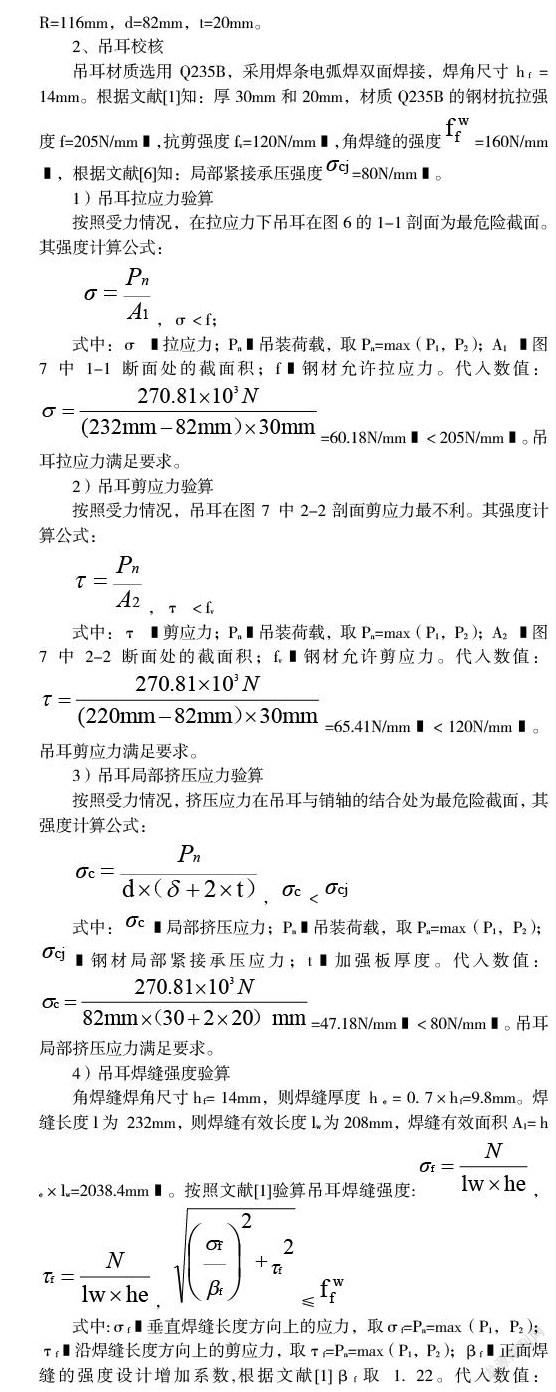

1)单根钢丝绳所受拉力计算公式:P=G/(n×cosα)

式中:P—鋼丝绳所受拉力(KN);G—起重量(KN);n—钢丝绳数量,n=2;α—钢丝绳与重心铅垂线夹角,根据图5,α=19.17°。

代入数值:P=52.2×9.8/(2×cos19.17°)=270.81KN,P=42.8×9.8/(2×cos19.17°)=222.04KN。

2)钢丝绳的容许拉力可按下式计算:Pn=aΣ/K

式中:P—取P=max(P,P)=270.81KN;Σ—钢丝绳的破断拉力总和(kN),如Σ采用钢丝破断拉力总和,则须乘“修正系数a”;a—对6×61+1钢丝绳,按照文献[2]修正系数a取0.8;K—钢丝绳使用安全系数,按照文献[2]取K=5。

代入数值:ΣS0=270.81×5/0.8=1692.56KN。

3)根据文献[2],选用6×61+1,公称直径55.5mm,公称抗拉强度1550MPa,钢丝绳的最小破断拉力总和1780KN。考虑到钢丝绳新旧程度对使用性能的影响,根据破损和新旧程度乘以相应的折减系数进行选择。以上计算按照新绳考虑,则1780KN>1692.56KN,满足使用要求。

4)钢丝绳长度按照图4所示作图画出每根为11.1米。

根据文献[2],选用安全负荷为320KN的D型卸扣,320KN>270.81KN,满足使用要求。

1)结合实例,吊耳采用板式吊耳。

准备工作就绪后,进行吊装。吊装过程包括:试吊、起升、就位安装。这是各工位协调配合的过程,各工位要严格按照交底中明确的作业内容、岗位职责进行操作,并由起重工统一指挥。

试吊是全面验证吊装方案可行性的过程,也是各工位协调配合的演练。试吊过程要缓慢,当通廊整体离地400mm时,检查构件结构整体是否变形,尤其是吊点处变形情况;检查钢丝绳、卸扣、吊耳等锁具是否牢固稳定;检查起重机械是否异常。

采用双机抬吊时,在起升过程中两台吊车速度平稳并最大限度保持一致。起重指挥人员要与司机保持沟通,确保每台吊车分配的载荷在方案设定范围内,避免因吊车过载造成失稳甚至是事故。

起升到预定高度时,待构件平衡稳定后,进行就位安装。

3.结语

以研究吊装技术为核心,确定钢结构制作时的加工工艺、运输方式与路线,保证顺利就位安装,充分体现了“技术上可行,经济上合理”的原则。对同类工程有很强的参考、借鉴价值,也赢得良好的社会效益和经济效益。

参考文献

[1]中冶京诚工程技术有限公司.GB50017-2017钢结构设计标准[S]. 北京:中国建筑工业出版社,2018.

[2]杨文渊.起重吊装常用数据手册[M]. 北京:人民交通出版社,2001.

[3]但泽义.钢结构设计手册[M].第四版(上册). 北京:中国建筑工业出版社,2019.

[4]中国建筑股份有限公司、中建钢构有限公司.GB50755-2012钢结构工程施工规范[S]. 北京:中国建筑工业出版社,2012.

[5]中冶建筑研究总院有限公司、中建八局第二建设有限公司.GB50205-2020钢结构工程施工质量标准[S]. 北京:中国计划出版社,2020.

[6]中华人民共和国水利部.SL74-2019水利水电工程闸门设计规范[S]. 北京:中国水利水电出版社,2013.