给油工艺对精细化麻纤维可纺性的影响研究

杨 树 李佳蔚 沈金凤 郁崇文

(东华大学,上海,201620)

麻纤维具有吸湿透气性良好、传热导热快、强度高、防虫抗菌等特点[1]。经脱胶处理后,除去了大量的果胶、木质素和半纤维素等胶质,获得可用于纺纱的纤维,但同时也除去了对纺纱有利的脂肪蜡质部分,致使脱胶后的麻纤维表面粗糙,纤维脆硬。若直接进入梳理纺纱工序,极易造成纤维被拉断、落麻和麻粒增加,且会使纱条毛羽、断头增加,条干恶化,降低成纱的品质。因此在梳理纺纱工序前必须对其进行给油加湿处理,以使纤维松散、柔软,改善纤维的平滑性和集束性[2⁃4]。通过给油加湿工艺,可提高麻纤维的回潮率,增加纤维的强度、柔软度和表面润滑程度,减少梳理过程中纤维因摩擦产生静电而出现纤维间的相互排斥“发毛”,提高纱线品质。另外,给油还能提高纤维的保湿性,这在纺纱过程中具有重要意义[5⁃7]。

给油过程中,油剂在纤维表面形成连续“油”膜,改变了纤维的表面性能以及可纺性。常见的油剂有动物油、植物油、甘油、矿物油等。动物油如牛油等,黏性好,但不宜长时间存储;植物油主要有茶油、花生油、菜籽油、棉籽油等,经乳化后可用于麻纤维给油;甘油是无色透明、带有甜味的黏稠液体,富有吸湿性,易溶于水和乙醇,保湿作用强;矿物油是从石油原油中提取而来,平滑性好,黏度稳定,价格低廉[8]。目前,商业用油剂基本都采用矿物油。

1 试验

1.1 试验材料

精细化亚麻纤维细度4.12 dtex,断裂强度4.82 cN/dtex,断裂伸长率2.86%;精细化汉麻纤维细度4.75 dtex,断裂强度5.24 cN/dtex,断裂伸长率3.41%。两种纤维均由新余市纤致纺织品有限公司提供。

1.2 试验油剂

甘油、菜籽油、非离子型渗透剂、抗静电剂、蒸馏水以及矿物油(YX606型麻纤维纺纱油剂,由新余市宜麻纺织品有限公司提供)。甘油和菜籽油分别与抗静电剂、乳化剂、渗透剂和水组成甘油油剂和菜籽油油剂。

1.3 试验仪器

Y151型纤维摩擦系数测定仪,HH⁃M 6型水浴锅,LLY⁃06E型电子单纤维强力仪。

1.4 测试方法

1.4.1 油剂用量计算

利用泵式喷壶喷出雾状油剂向铺放好的精细化麻纤维表面进行均匀喷洒。油剂用量是指油剂的重量与纤维的重量百分比,也称为给油后纤维的含油率,它是给油的主要工艺参数。油剂用量C的计算见式(1)。

式中:W1为给油乳化后纤维所需要的回潮率(%),W2为给油乳化前纤维的回潮率(%)。

1.4.2 动静摩擦因数测试

测纤维与纤维间动静摩擦因数时,用所要测试的麻纤维包制5个纤维辊,每个纤维辊上测试6根麻单纤维,每根单纤维重复测定2次~3次,记录其平均值,共测定30个数据;测纤维与金属的动静摩擦因数时直接使用金属辊,每个金属辊上用同样方法测试30根麻单纤维,分别记录,并求出扭力天平读数的平均值m,按式(2)计算动静摩擦因数值μ。其中,f0为固定值100。

2 试验结果及分析

2.1 油剂用量对麻纤维摩擦因数的影响

油剂用量对纤维的可纺性和成纱质量有显著的影响。根据油剂的性能,给油时油剂的用量一般在1%~2%左右为宜。本试验选取0.5%、1.0%、1.5%、2.0%、2.5%、3.0%、3.5%、4.0%的油剂用量,研究油剂用量对麻纤维与纤维间摩擦因数的影响,如图1所示。

图1 油剂用量对纤维与纤维间摩擦因数的影响

由图1可以看出,甘油油剂用量在0.5%~1.5%之间时,纤维与纤维间的动静摩擦因数随着甘油用量的增加而逐渐减小;甘油油剂用量为1.5%时,纤维与纤维间的动静摩擦因数最小。菜籽油和矿物油油剂用量为1.0%时,纤维与纤维间的动静摩擦因数达到最低点;菜籽油和矿物油油剂用量高于1.0%以后,随着油剂用量进一步增加,纤维与纤维间的动静摩擦因数增大,且最终趋于平缓。这是因为给油工艺可以用油剂将凹凸不平的纤维表面覆盖,使纤维表面粗糙度降低,变得光滑,从而降低摩擦因数。但当油剂用量高于一定范围后,纤维与纤维间的动静摩擦因数反而有增加的趋势,原因是油剂用量已经达到饱和,纤维凹凸部分被油剂填平,再提升油剂用量,将导致油剂在纤维表面不均匀分布,产生堆砌现象,使纤维表面光滑性降低,造成了摩擦因数的增大。

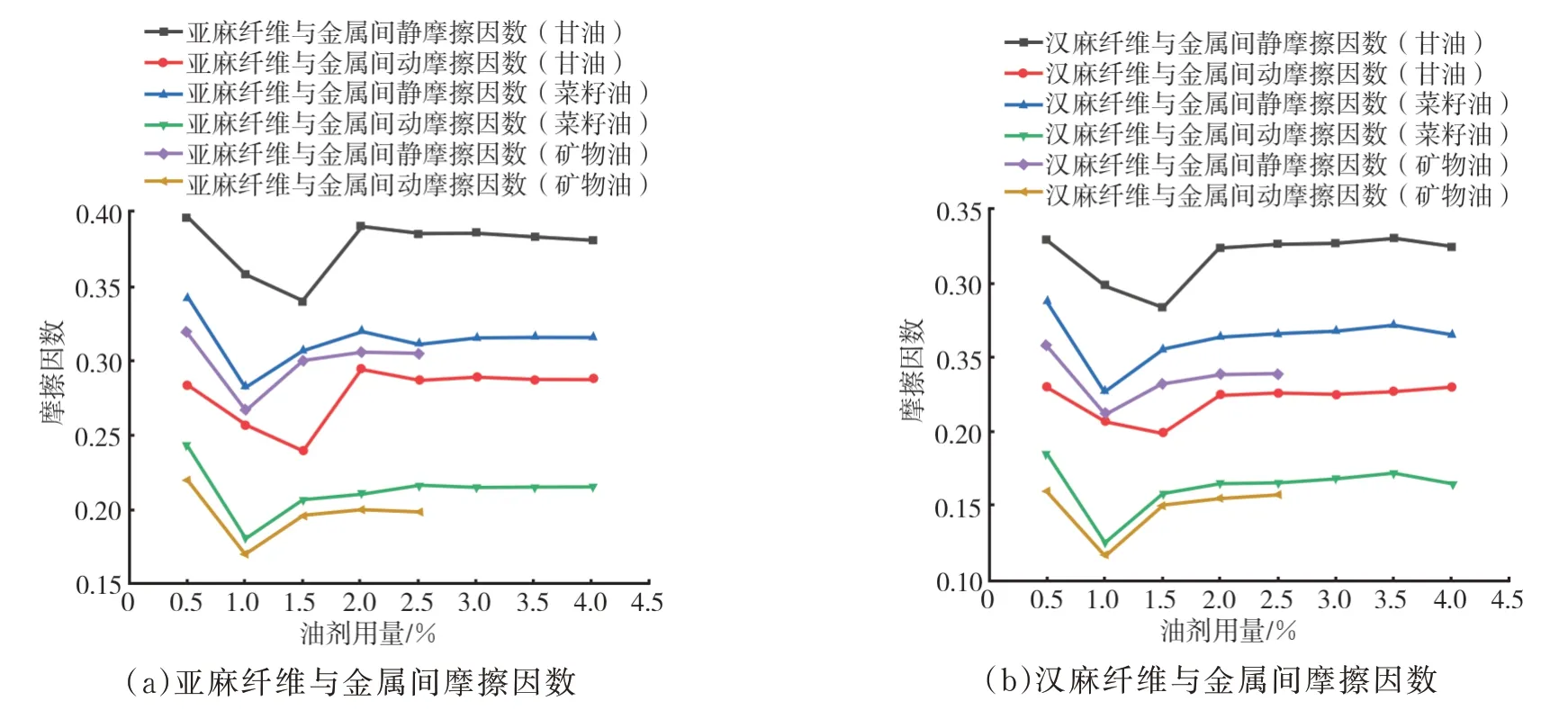

油剂用量对麻纤维与金属间动静摩擦因数的影响如图2所示。

由图2可以看出,甘油油剂用量为1.5%、菜籽油油剂和矿物油油剂用量为1.0%时,纤维与金属间的动静摩擦因数达到最低点。甘油油剂用量在0.5%~1.5%、菜籽油油剂和矿物油油剂用量在0.5%~1.0%时,麻纤维与金属间的动静摩擦因数随着油剂用量的增加而减小;甘油油剂用量高于1.5%、菜籽油油剂用量高于1.0%时,随着油剂用量进一步增加,麻纤维与金属间的动静摩擦因数增大,且最终趋于平缓。其曲线变化趋势与图1基本一致。

2.2 不同油剂对麻纤维摩擦因数的影响

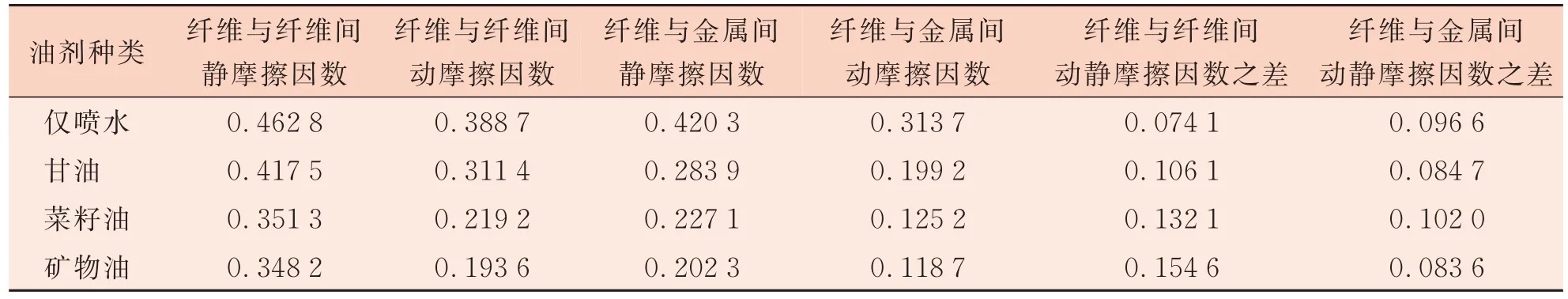

使用上述不同油剂对精细化亚麻纤维和汉麻纤维进行喷洒,经24 h养生后测试两种麻纤维与纤维间动静摩擦因数以及纤维与金属间动静摩擦因数,对照组仅喷水。测试结果如表1和表2所示。

图2 油剂用量对麻纤维与金属间摩擦因数的影响

表1 油剂对亚麻纤维摩擦因数的影响

表2 油剂对汉麻纤维摩擦因数的影响

从表1和表2可以看出,喷洒油剂的两种麻纤维与纤维间动静摩擦因数以及纤维与金属间动摩擦因数均低于喷水工艺,原因是给油工艺在纤维表面形成的油剂薄膜改变了纤维表面性能,使纤维表面粗糙度降低,变得光滑,从而降低摩擦因数。纤维与纤维间动摩擦因数越小,说明纤维间平滑性越好,纤维与纤维间的牵伸较顺利,纤维越易分离;纤维与金属间动摩擦因数越小,说明纤维越易梳理,梳理时对针齿的损伤也会有所缓解。矿物油给油样品的纤维与纤维间动静摩擦因数之差最大,麻纤维间的抱合力最强,可以有效降低纺纱生产中罗拉的缠绕和由此引起的麻条重量不匀;同时矿物油给油样品的纤维动静摩擦因数均最小,在梳理中能降低与金属间的摩擦,有利于梳理的正常进行;菜籽油给油样品的给油效果次之;甘油样品的纤维与纤维间动静摩擦因数之差最小,纤维与金属间的动静摩擦因数之差最大,说明其润滑性相对菜籽油和矿物油较差,不利于梳理和减少纤维损伤。

2.3 油剂对麻纤维保湿性的影响

分别取4份重量为10 g的精细化亚麻纤维和汉麻纤维,根据纺纱所需的麻纤维回潮率,利用前文式(1)计算得出油剂用量后,分别喷洒水、甘油油剂、菜籽油油剂和矿物油油剂后养生24 h,并放在同一条件下进行放湿,测试上述3种试样的回潮率随时间的变化趋势,如图3所示。

图3 不同给油工艺下纤维回潮率随时间的变化关系

由图3可以看出,在放湿过程中,甘油、菜籽油和矿物油给油样品的回潮率下降速度要缓于仅喷水的样品,说明给油工艺具有良好的保湿效果;且矿物油给油样品的回潮率下降最为缓慢,菜籽油油剂下降最快,说明矿物油油剂保湿性最好。

3 结论

对麻纤维给油过程中,油剂在纤维表面形成连续油膜,提高了纤维的保湿性和平滑性,改变了纤维的表面性能以及可纺性。当甘油油剂用量为1.5%、菜籽油和矿物油油剂用量为1.0%时,油剂将凹凸不平的纤维表面覆盖,使纤维表面粗糙度降低,变得光滑,各自给油样品纤维与纤维间的动静摩擦因数、纤维与金属间的动静摩擦因数最小。矿物油油剂给油后,纤维与纤维间的动静摩擦因数、纤维与金属间的动静摩擦因数较小,纤维容易分离,易于梳理;纤维与纤维间动静摩擦因数之差最大,麻纤维抱合力强,可以有效降低纺纱工序中罗拉的缠绕和由此引起的麻条重量不匀等问题;且在放湿过程中,回潮率的下降速度比较缓和,保湿效果较好。