起重机臂架再生式自适应落幅技术仿真研究

张 戚

江苏宏昌天马物流装备有限公司 扬州 225003

0 引言

起重机臂架的液压缸连杆变幅机构是各类起重机的重要组成部分,它通过液压缸的伸缩在垂直平面中实现起重机臂架绕臂根铰销轴的转动,以改变起重机臂架的实际工作幅度。目前,主流的起重机臂架落幅方式有两类:一是向臂架变幅液压缸小腔供油、压力油同时打开液压缸大腔压力型平衡阀,采用压力油驱动臂架液压缸回缩落幅,臂架落幅速度可控,但能耗大、系统油温高,且落幅时臂架易发生抖动爬行;二是以某公司推出的绿阀为代表,通过独立控制油源控制变幅液压缸上安装的运动型平衡阀开口、对起重机变幅液压缸大腔放油,臂架在其自重的作用下实现落幅。由于运动型平衡阀控制口开启所需控制压力很小,系统在臂架落幅时耗能很小。这种臂架落幅方式,在臂架与地面仰角大、吊载少、落幅重力力矩小时,其臂架落幅速度很慢,落幅速度不均匀、操控性差。

本文研究的起重机变幅技术,综合了臂架重力落幅与动力落幅两者优势的同时,还具有液压油充分再生利用、消除液压缸有杆腔负压吸空、无需独立控制油源等特点[1,2]。

1 再生式自适应落幅技术原理

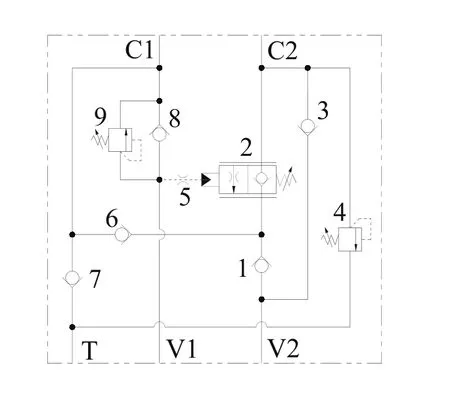

本文提出的技术主要涉及一种新结构设计的平衡阀,其原理如下图1所示。V2、V1分别为多路阀向起重臂变幅液压缸大腔、小腔供油的平衡阀进油口;C2、C1为平衡阀直连液压缸大、小腔的出油口;T为通油箱的回油口。

图1 再生式自适应落幅平衡阀原理图

起重机臂架需抬臂升幅操作时,多路阀通过再生自适应平衡阀的进油口V2、单向阀1、单向阀3及油口V2,直接向变幅液压缸大腔供油、变幅液压缸活塞杆做外伸运动,而变幅液压缸有杆腔中液压油通过油口C1、单向阀8及油口V1,流经多路阀回油箱;起重机臂架落幅操作时,液压系统通过多路阀、油口V1、顺序阀9及油口C1,向变幅液压缸的有杆腔供油,此时,流经直动式顺序阀9的液压油,将在顺序阀9进油口产生一个较小的压差(约0~25 bar),该压差恰好能通过阻尼孔5、完全控制打开运动型平衡阀2(其控制压力范围:1.6~25 bar)。因此,变幅液压缸无杆腔的液压油可通过油口C2、流过运动型平衡阀2、单向阀1及油口V2,流入多路阀回油箱,变幅液压缸活塞杆回缩运动、起重臂落幅。

整个臂架落幅的状态过程如图2所示。在落臂操作的初期状态阶段,臂架仰角θ较大,臂架自重与吊重载荷的重力力矩L2、L1均较小、相应产生的臂架重力落幅力矩很小,如采用绿阀形式的单独重力落幅时,臂架落幅速度必定很慢,而本文的新结构平衡阀,此状态下油泵将通过顺序阀9向落幅液压缸小腔全流量供油,动力推动变幅液压缸活塞杆回缩,既实现臂架动力落幅,又保证了落幅速度。

图2 起重机臂架落幅状态示意图

当臂架落幅运动到中后期状态阶段,臂架仰角θ较小,臂架自重与吊重载荷的重力力矩L2、L1均较大、相应产生的臂架重力落幅力矩很大,臂架的落幅运动主要是重力力矩主导推动,落幅速度较快,在此重力落幅的状态下,油泵供油量将逐渐不能满足变幅液压缸回缩运动的需求,其有杆腔将出现一定的真空度,而本文新结构平衡阀的单向阀6,由于其前后压差作用将被打开,导致从液压缸无杆腔流出、经平衡阀2回油的一部分液压油,通过打开的单向阀6流回变幅液压缸有杆腔、直接再生利用。

2 某型起重机原变幅系统的建模仿真

为了更好研究起重臂架落幅系统的性能,首先结合国内某型起重机落幅系统,本文利用AMESim仿真平台软件,搭建了原臂架落幅系统的仿真模型[3,4],如图3所示。

图3 起重机原臂架落幅系统AMESim模型

该AMESim系统模型由臂架转台机构、变幅液压缸(左)、变幅液压缸(右)、平衡阀(左)、平衡阀(右)、比例多路阀组及油源等组成。

臂架转台结构采用AMESim的PLM库,根据某型起重机实际机构尺寸、重心位置、及相关配合与运动约束关系,搭建相关杆件集合体模型,并通过三维CAD模型导出的*.stp格式文件替代模型中的杆件,模型建成运行后双击平面库图标,将展现臂架转台机构动力学模型,如图4所示。

图3中左右两变幅液压缸模型,在液压系统仿真输出的运动学参量数据驱动下,将推动图4臂架结构模型做变幅运动,其所产生的动力学参量数据,将实时反馈到液压缸模型的活塞杆上,成为液压系统仿真运行的负载输入。

图4 臂架转台AMESim平面库动力学模型

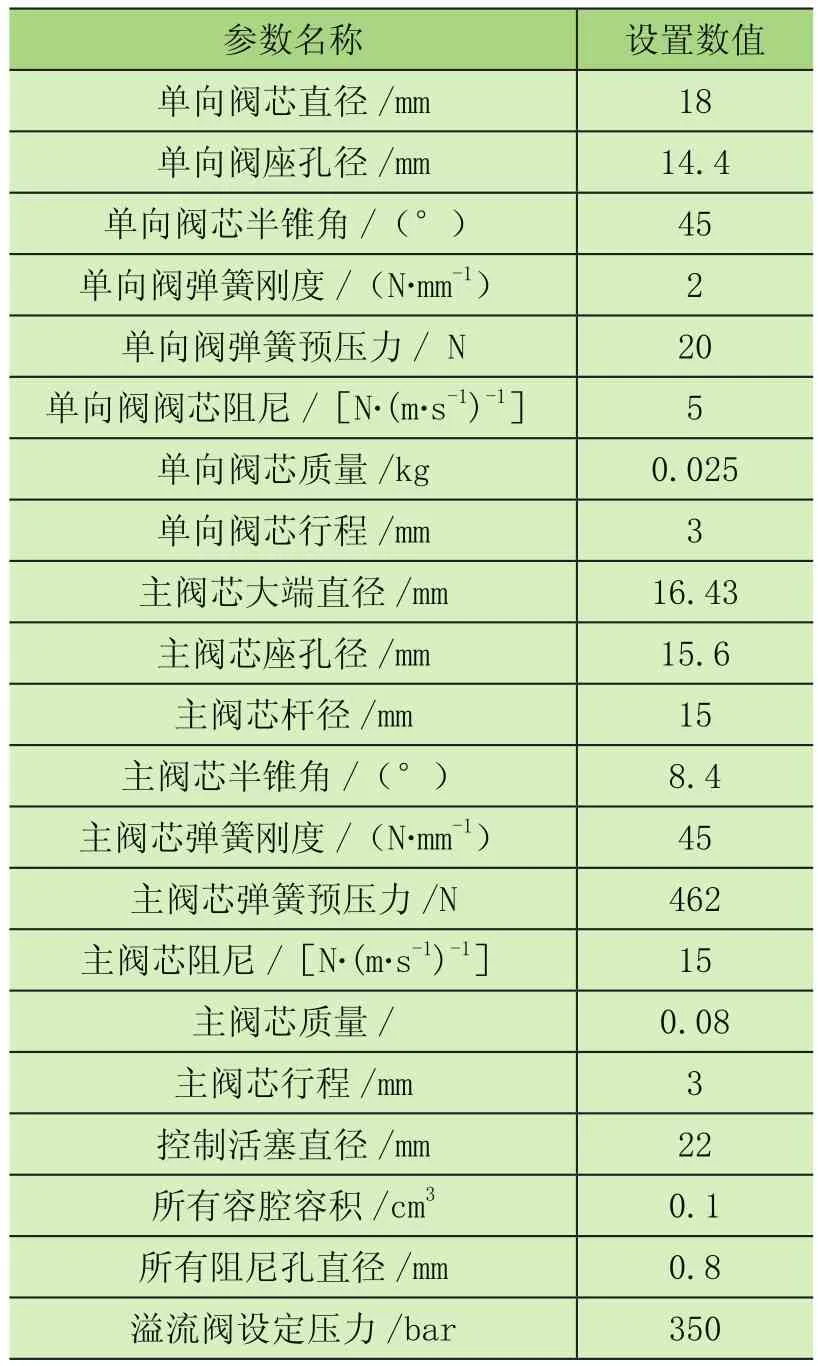

图3模型中的平衡阀,为该型起重机变幅液压缸原状态平衡阀,根据其实际结构,列出如表1所示模型的仿真参数,模型其余参数从略。

表1 原平衡阀AMESim模型仿真参数

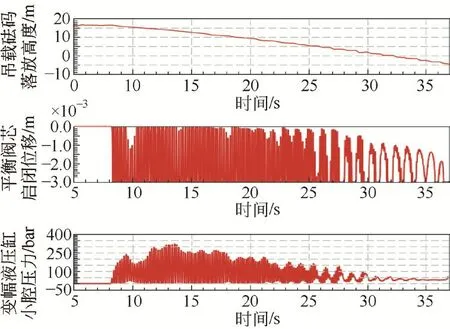

模型设置泵的输出流量为120 L/min,臂架吊载14 t,仿真时间30 s,前5 s保持起重臂架不动,后25 s以比例多路阀为最大开度落放起重臂架,常规求解器、动态仿真模式及变步长仿真[5,6],其仿真运算的典型结果如图5所示。由图可知,比例多路阀大开口变幅落放吊载臂架时,由于负载的剧烈变化,变幅液压缸有杆腔压力发生波动,进而造成平衡阀阀芯启闭位移的一定量的振动,使臂架落放速度不均匀,而所吊砝码下放过程中在空中出现了爬行落放的现象。

图5 臂架转台AMESim平面库动力学模型

由图5还可看出:变幅液压缸小腔在整个过程中压力很低,而变幅液压缸小腔与平衡阀启闭控制口直接连通,故较低的控制压力(1.6~25 bar)就能打开平衡阀、使起重臂架落放。由此体现了该类运动型平衡阀的性能特点。

当系统向变幅液压缸的供油量不足时,臂架在平衡阀开启后、负载作用下快速下落,将造成变幅液压缸小腔吸空、平衡阀控制口失压。图6所示的仿真曲线展示的是该类情况发生时,平衡阀芯的启闭对于控制口压力波动过于敏感,控制口失压波动引发了平衡阀芯频繁启闭振荡、臂架落幅抖动现象。

图6 原落幅系统落幅抖动的变量曲线

通过对原变幅系统的建模仿真研究,可知其采用的运动型平衡阀控制压力低,有利于系统节能降耗。控制压力波动对该类平衡阀工作状态影响很大,在变化负载下,阀芯工作位移易波动,造成起重臂架落放爬行。特别是原系统臂架落放过程中,变幅液压缸小腔存在吸空现象,将直接造成平衡阀芯启闭剧烈振荡,影响变幅系统落放稳定性。

3 再生式自适应落幅系统仿真研究

针对本文新型再生式自适应落幅系统平衡阀结构原理,建立AMESim仿真模型如图7所示。

将图7中新型再生式自适应平衡阀AMESim模型,替代图3起重机原臂架落幅系统模型中的左右平衡阀模型,然后进行系统仿真,起重臂先抬臂至最大仰角再落臂操作。图8为再生自适应平衡阀与普通自重落幅平衡阀的性能比较输出曲线。

图7 新型再生式平衡阀AMESim模型

由图8可知,相较于采用普通重力落幅平衡阀的起重机落幅系统,采用再生自适应平衡阀的起重机落幅系统,在落幅效率上明显得到提高,特别是在臂架大仰角初始落幅阶段其优势更为明显。

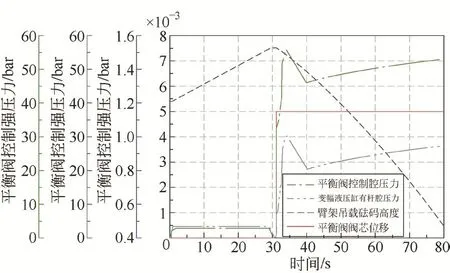

图9新型平衡阀落幅系统各变量仿真曲线表明,再生自适应平衡阀落幅系统的落臂状态,全程无抖动、运行平稳。平衡阀控制腔压力比变幅液压缸小腔缸内压力始终高约25 bar,正是图1中直动式顺序阀9所产生的效果。此压差能确保即使落臂过程中变幅液压缸小腔内供油不足、出现吸空状态,平衡阀控制腔内压力也足以打开平衡阀、保持平衡阀芯开启状态的稳定性。这点在图9中第31 s落臂操作后,其平衡阀芯开启的位移曲线上清楚表明。

图9 新型平衡阀落幅系统各变量仿真曲线

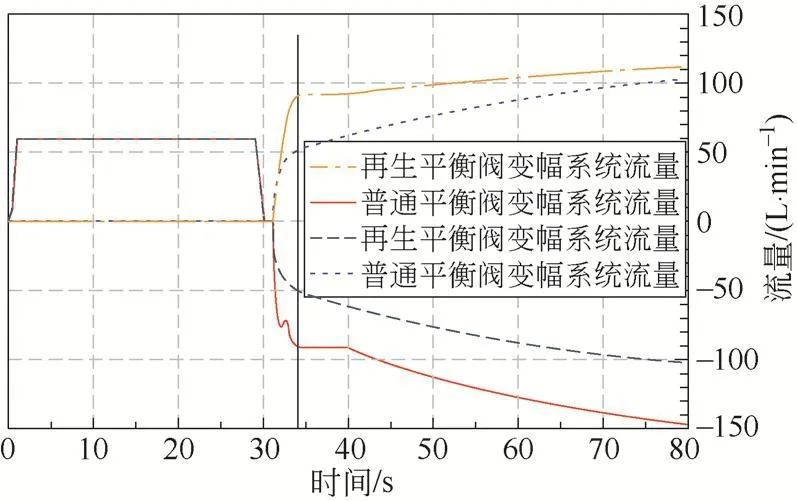

图10是在两种平衡阀状态下、系统变幅液压缸有杆腔的流量、压力仿真的对比曲线。由此可知,变幅液压缸在第31 s开始的落幅过程中,重力落幅平衡阀状态下,缸内压力基本处于负压状态。而本文再生自适应平衡阀的系统在起重臂落幅的整个过程中,油泵始终向变幅液压缸有杆腔全流量供油,在臂架仰角较大、臂架自重及吊载的综合落幅力矩很小时,臂架依靠重力落幅,则落幅速度很慢,此时油泵的供油在变幅液压缸有杆腔产生油压升高(图10中有杆腔压力曲线相应出现一段峰值)、动力推动变幅液压缸活塞杆回缩落幅;而当落幅过程中臂架仰角小于一定值、臂架自重及吊载的综合落幅力矩足以驱动臂架快速落幅时,虽然油泵仍旧全流量供油,但变幅液压缸有杆腔内油压整体不高,系统相当于低压卸荷状态。从动力落幅到重力落幅,起重臂的这两种落幅状态自然切换过渡。

图10 变幅液压缸有杆腔流量压力曲线

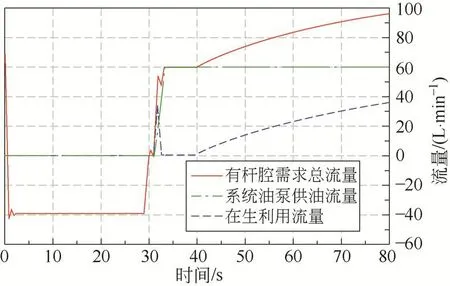

仿真结果表明,本文新型平衡阀系统变幅落臂时,流量再生利用功能明显。图11中变幅液压缸落幅状态下,其有杆腔入口流量的组成中,清楚表明了再生流量的利用情况。图12的系统仿真流量曲线,则显示再生自适应平衡阀的起重臂落幅系统,在落臂效率更高、变幅液压缸无杆腔出口流量更多的情况下,由于流量再生分流利用的一部分,通过多路阀阀芯的流量几乎并未增长多少,而普通平衡阀系统落幅状态下,其变幅液压缸无杆腔出口流量与通过多路阀阀芯的流量几乎同步增长、保持一致。这种流经多路阀阀芯流量的减少,对于降低多路阀阀芯液动力、提高落幅操控性等具有意义。

图11 再生自适应平衡阀系统流量曲线

图12 两类平衡阀落幅系统落臂流量曲线

4 结语

1)动力落幅与重力落幅两种状态,通过单向阀检测其前后压差及自动启闭来实现自动转换。重力落幅力矩小时,采用液压泵供油动力落幅,确保落幅速度要求,而重力落幅力矩足够大时,采用起重臂重力落幅,充分利用臂架重力势能,做到节能降耗,且系统自适应调整两种落幅状态。

2)由于液压油的再生利用,使臂架落幅时变幅液压缸无杆腔通过新结构平衡阀、流入多路阀回油的液压油量分流减少,从而降低了多路阀阀芯稳态、瞬态液动力,提高了多路阀操控性,也降低了多路阀配置的流量规格,从而做到降低成本。

3)平衡阀控制口与变幅液压缸有杆腔间设置的顺序阀,使落幅过程中平衡阀控制压力,较变幅液压缸小腔压力始终高约25 MPa,确保即使变幅液压缸内出现吸空现象,平衡阀芯也能在落放臂架时稳定开启;另外,由于系统的再生功能,变幅液压缸有杆腔落幅时杜绝了吸空的现象,这些均确保臂架变幅落放的平稳运行。