基于3D打印的车载吸尘器吸嘴逆向设计与再制造

李小龙,范嘉博,韦 炜

(西安文理学院机电工程创新研发中心,陕西 西安 710065)

车载吸尘器是车内保洁的重要工具,吸嘴是其重要部件之一,使用和存放过程中需频繁拆装,导致吸嘴易损坏、丢失。当出现吸嘴损坏或丢失的情况时,难以单独购买到合适的吸嘴,常导致车载吸尘器无法正常使用而造成资源浪费。为解决吸嘴难以单独购置而成套购买成本较大的问题,寻求一种经济的吸嘴再制造方式显得尤为重要。

传统的车载吸尘器吸嘴开发遵循正向工程,在设计吸嘴和吸尘器外形时参数特征相互影响,两者都遵循从概念设计到具体模型设计的过程,吸嘴后期成型通常采用模具注塑方式。此开发方式周期长、工艺复杂、成本高,产品形态难以预见,其性能需要多次实验来验证[1]。模具注塑适用于车间批量生产,然而不同车载吸尘器吸嘴接口结构是不同的,且当前各类型吸嘴均是非标准件,因此正向设计与模具注塑方式均不适用于吸嘴开发。而逆向工程不仅可弥补正向工程开发周期长的问题,也可在吸嘴丢失或严重损坏导致产品结构特征丢失、遵循正向工程难以二次开发时,发挥其优势完成二次开发。逆向工程可通过对没有原始结构数据的产品实物进行测量和工程分析,按照已有产品或部分特征来重构产品模型,通过CAD/CAM/CAE软件分析其性能要求。此开发过程既能全面掌握产品的设计思路,促进其个性化、多样化发展,又能结合FDM(fused deposition modeling)桌面级3D打印机进行产品成型,使产品成型更加便捷、高效。因此本文将现代逆向设计技术和3D打印技术相结合以此实现吸嘴的结构设计及再制造。

1 整体设计方案

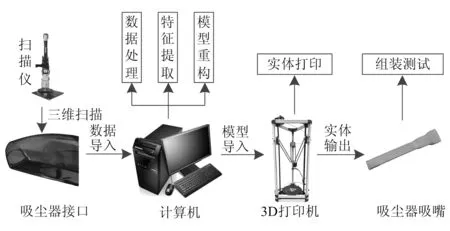

本文首先利用光学三维测量设备对车载吸尘器吸嘴接口表面进行三维扫描从而获得原始点云数据,并将原始点云数据导入逆向工程软件Geomagic Studio进行点云拼接、噪声去除、点云精简、数据修补等处理,使接口曲面规则化。然后基于三维网格模型特征提取法[2]提取接口特征曲面,对特征曲面进行边界优化和数据精简[3],使曲面更加平滑。最后依据接口特征曲面对吸嘴结构进行重新设计,用三维建模软件UG使模型实体化,并将重构的吸嘴三维模型以STL格式导入FDM桌面级3D打印机进行打印得到吸嘴实体。整体设计流程如图1所示。

图1 车载吸尘器吸嘴的逆向设计流程图

2 点云数据采集与处理

2.1 采集过程

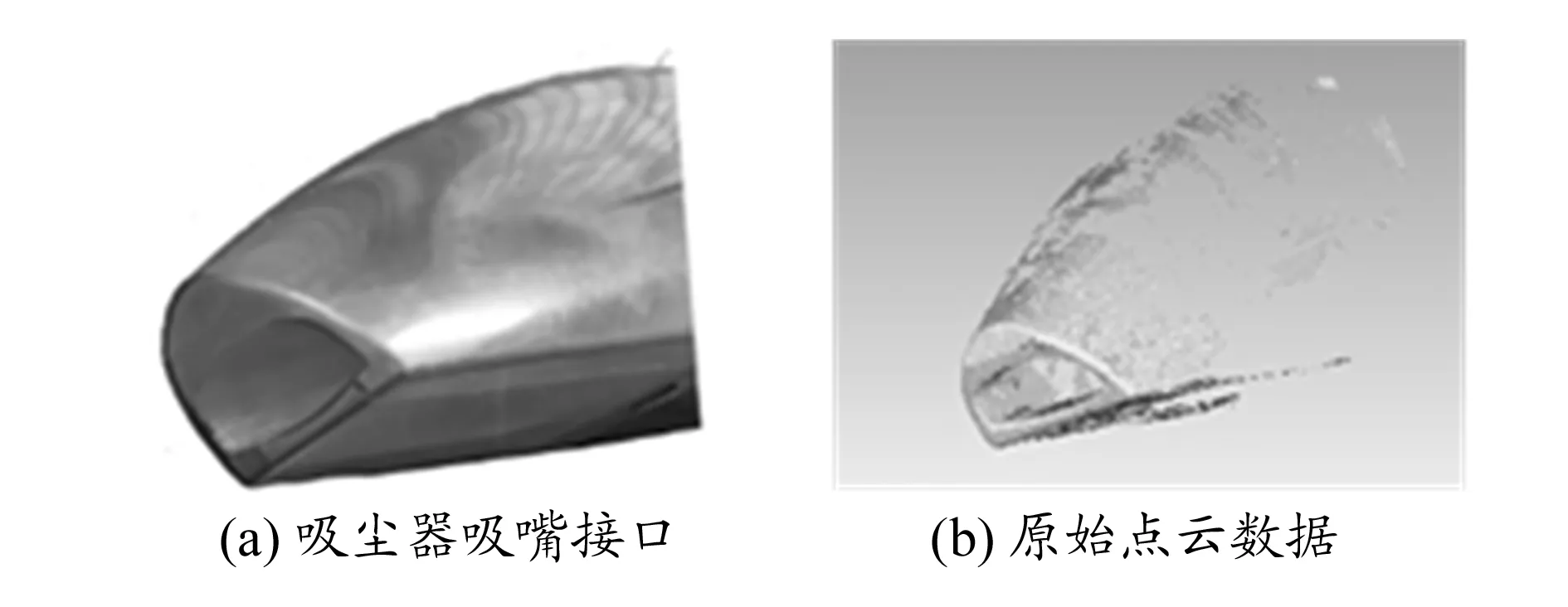

点云数据采集就是通过扫描设备扫描实体表面获取点云数据[4](三维坐标信息),数据的完整性、精确性以及光顺程度都会影响到后期数据处理的难易程度和重构模型的精度[5]。本文选用操作简便、精度较高的海克斯康RA7320型三维激光扫描仪对车载吸尘器吸嘴接口进行扫描。在装配调试好仪器后,将表面清理干净的吸尘器吸嘴接口放置在仪器可扫描范围之内,开启设备对吸尘器接口进行全方位、多角度扫描。扫描过程中手柄应保持平稳、缓慢移动,防止因抖动影响数据精度以及数据的完整性。由于光滑的接口表面会影响数据采集,因此需要采用多次扫描的方式来获得接口完整的点云数据[6]。吸尘器吸嘴接口及原始点云数据如图2所示。

图2 吸尘器吸嘴接口及原始点云数据

2.2 处理过程

由于扫描过程中存在干扰(物体表面光洁度、仪器精度、环境因素等),经过扫描获得的离散点云数据中存在大量非特征点云,因此需对点云数据进行预处理操作。

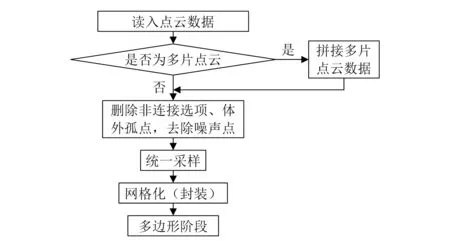

通过点云拼接将不同位置的点云数据(坐标位置)互换或对齐,拼接成完整的点云数据,使离散的点云数据可视化效果和特征更加明显,便于数据处理和模型重构等操作。再对点云数据进行简化处理,以消除杂点(非连接选项、体外孤点等)、噪声点,使特征点云凸显并减少冗余数据。其中的杂点,非连接选项指的是扫描到远离主点云的离散点云数据,体外孤点为偏离扫描体表面的非特征点云,两者都可依据与主点云间距的大小进行筛选,从而提高后续曲面的重构精度和边界平滑度。针对噪声点,多采用重新拟合轮廓、降低偏差[7]的方法最大程度保留特征点云,将粗糙的点云压缩并产生平滑的多边形对象,让扫描后出现的点云分层,使点云偏离模型真实轮廓的情况得以纠正。此时需要通过点采样[8]去除部分多余数据,在不移动任何点的情况下,通过设置曲率优先选项来减少点的密度,有效减少点云数据,便于PC端软件操作。经过以上处理,特征点已初步显现,但由于数据残缺造成的孔洞不够明显,需通过封装[9]即在点对象上的连接点创建三角形面片,选择多边形的个数生成多边形,凸显孔洞以简化补洞操作。具体数据处理流程及初步处理结果如图3与图4所示。

图3 数据处理流程

图4 初步处理结果

3 曲面重构

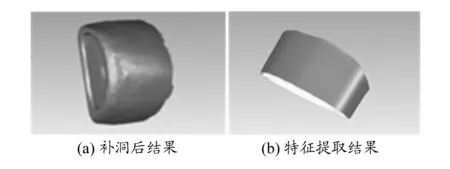

3.1 接口特征提取

点云数据经预处理后生成多边形网格,进入多边形阶段,为最大程度保证接口特征提取精度和得到平滑完整的接口曲面,需要通过减噪和补洞,进一步去除冗余数据、非特征点云和微小孔洞。此时的少量噪声点,可利用三角面片纵横比和估计出的曲率与整体平均值对比,进行筛选及剔除。补洞时,若孔洞周围曲率变化较小,直接使用填充工具补洞;曲率变化较大时,需先用清除工具清除孔洞周围点云,再用填充工具补洞。经过以上操作后,基于三维网格模型特征提取接口曲面特征,再通过数据平滑使特征提取的结果更加精确,足以确保重构模型的精度。补洞后结果和特征提取结果如图5所示。

图5 补洞和接口特征提取结果

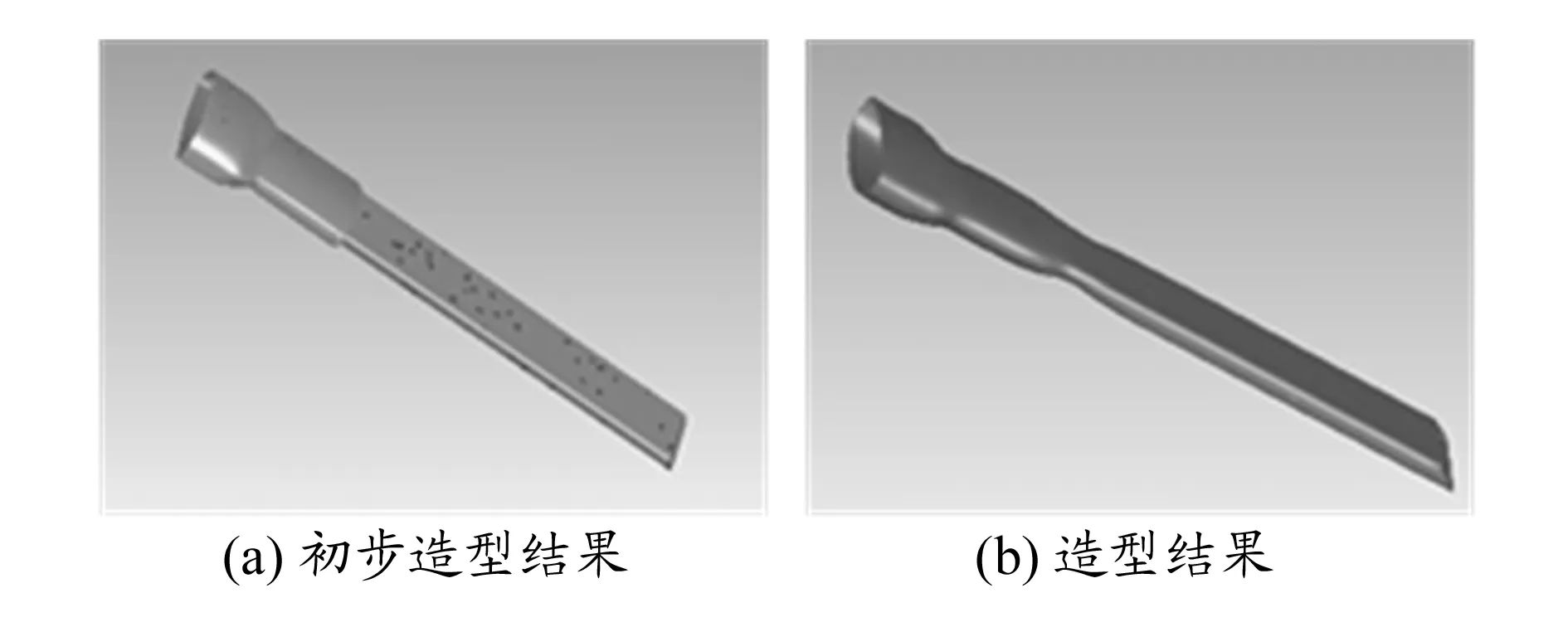

3.2 吸嘴曲面造型

针对特征提取结果,经过边界优化、伸出边界和平面裁剪等操作,即可得到吸嘴初步造型结果。造型完成后对数据点网格进行均匀划分,在每个网格中提取样本点后将其余点清除,从而再次简化数据以减少软件计算时间并且简化操作过程。样本点提取时,设置“减少到百分比”为80%效果最佳,得到的初步造型结果如图6(a)所示。

图6 吸嘴造型

初步造型后的曲面片存在相交路径、较小曲面片角度、高度角点等情况,严重影响吸嘴的整体性能,因此需要精确和参数化曲面。通过区域分类和拟合曲面,得到的是分开的曲面片,对各个曲面片进行连接分类、拟合连接,再经过裁剪与缝合,即可得到喷嘴曲面模型。将完成造型的模型导出为IGS格式,如图6(b)所示。

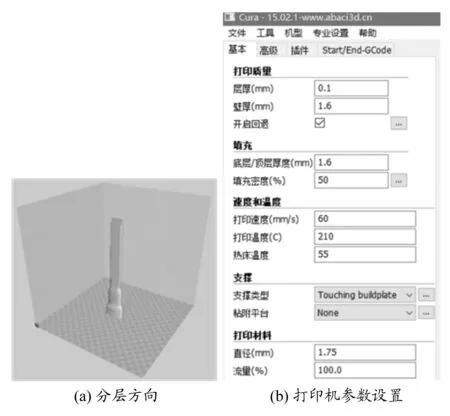

4 3D打印

将IGS格式的吸嘴造型结果导入UG建模软件,经过加厚、曲率调整等操作使模型实体化,另存为STL格式,即可导入Cura切片软件进行切片操作。切片时,切片方向和切片厚度都会影响打印后模型的力学性能和精度要求,需根据模型的结构特点合理选择。如本文设计的吸嘴结构,若采用横向分层,打印时上表面会产生沉积,引起较大体积误差从而影响打印精度,故采用纵向分层,如图7(a)所示。针对分层厚度,为满足吸嘴使用性能要求,采用等厚度分层降低阶梯效应[10]使体积误差影响最小化,以此提高打印精度及整体性能。此种分层方式既能保证吸嘴使用过程中气密性要求及吸嘴与接口配合精度要求,又可提高吸嘴内部曲面平滑度,增强其使用性能。切片完成后的模型生成G-Code代码导入FDM型桌面级3D打印机,打印机参数设置如图7(b)所示。

图7 打印机参数设置和分层方向

打印时主控板控制喷头沿着切片后的零件截面轮廓与所选择的填充轨迹运动,熔融态的PLA(polylactice acid)经过挤出、冷却固化与周围材料粘结,形成一层零件截面。随后喷头上移一层打印,遵循此法使材料逐层累积形成完整实体,经过以上处理,得到吸嘴实体。经测试,该吸嘴可以与接口正常配合,也满足吸尘器正常工作要求,匹配结果如图8所示。

图8 吸嘴装配效果示意图

5 结束语

基于3D打印的车载吸尘器吸嘴逆向设计,可有效解决当前车载吸尘器吸嘴难以匹配的问题。这种开发及再制造的思路,有机地将新兴开发技术与新兴制造方式联系起来,在提高开发效率的同时,既能降低工艺难度和加工成本,又能对产品创新和改进起到促进作用。目前,3D打印已经广泛应用于医学、影视、工业制造等领域,可以打印人造骨骼、人物模型、发动机涡轮叶片等难以加工的产品。随着3D打印技术和逆向工程技术的进一步发展,基于3D打印与逆向工程相结合的开发模式将向着智能化、大众化、多元化发展,为未来制造业中复杂零部件开发与成型制造提供全新的思路和方法。