智能油井管理系统设计与应用

张剑

(中国石油天然气股份有限公司长庆油田分公司第二采油厂 甘肃省庆阳市 745100)

油井是石油开采过程中不可缺少的关键因素,需要根据油田开发计划进行油井施工,为石油提供一个上升通道。油井是利用钻井的手段所钻成的孔眼。一般油井在钻进深度到达油层位置之后会放入油层套管,同时还会在套管以及井壁之间的环形空间内注入一定量的油井水泥,可以起到保护井壁、封闭油层、气层以及水层的效果,之后会形成石油上升通道,将石油由油井井底上升到井口。随着我国石油开发量的不断提升,油井数量有所增加,油井管理工作面临着较大的难题。在油井管理工作中引入信息化技术可以构建智能油井管理系统,对油井管理工作中的相关数据进行有效整合,有效提高了油井管理的效率以及实时性。

1 智能油井管理系统总体设计

智能油井管理系统是结合油井生产现场的地区环境特征,在局域网的基础上设计负责数据实时传输和控制的中心,主要包括四部分:

(1)RTU;

(2)数据库服务器;

(3)视频服务器;

(4)客户端。

当前智能油井管理系统在各个地区均有所使用,但是智能油井管理系统的应用效果并不相同,并且在尝试应用时也使得系统出现了较多问题,例如负责对油井生产现场实时监控的设备不具备良好的可靠性和可维护性,在恶劣的工作环境下经常容易出现运行问题。系统不具备智能化功能,难以准确对现场出现的故障进行判断,或者系统不具备充足的开放性,厂家的系统常常会出现不兼容的问题,无法对软件中所记录的数据进行共享,导致信息孤岛的现象出现。

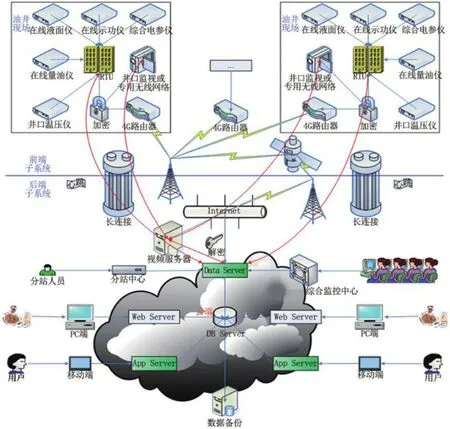

因此为了改变这一问题,对智能油井管理系统总体设计进行了调整。智能油井管理系统可以对生产油井的现场数据进行管理和存储,并利用Modbus RTU 通讯协议提升了数据的开放性,从而可以进行数据共享。智能油井管理系统的软件设计大体可以分为前后端两个子系统,前者主要负责油井生产现场数据的收集以及传输,其核心为RTU,后者则是以分布云端的软件为核心,负责对油井生产现场数据的存储以及分析。智能油井管理系统具体构成如图1 所示。

2 智能油井管理系统架构

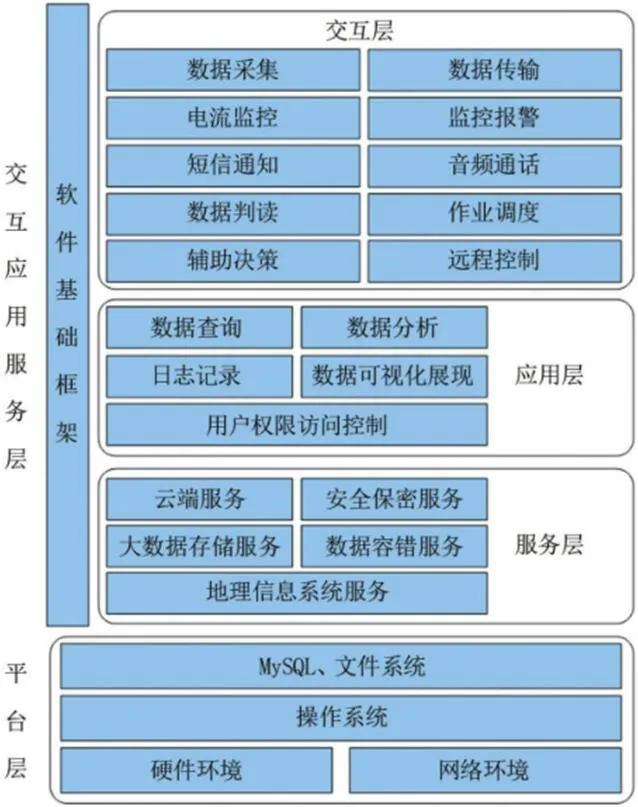

智能油井管理系统的架构设计属于B/S 模式,主要包括两层。第一层属于平台层,主要是保障系统的正常运行,提供软件运行环境和硬件运行环境,为系统运行提供重要的基础支撑。第2 层为交互应用服务层,这一层又分为三小层:

(1)服务层负责对数据存储、容错分析、安全处理等功能实施服务;

(2)应用层,以共性应用未核心保证软件功能得以有效实现,例如数据查询、分析、记录工作日志、控制访问权限等;

(3)交互层,可保证人和机器设备进行有效交互,例如数据传输、电流监控、作业调度以及远程控制等。智能油井管理系统架构如图2 所示。

3 智能油井管理系统硬件设计

图1:智能油井管理系统

图2:智能油井管理系统架构

3.1 信号采集硬件

信号采集的硬件主要包括两部分:第1 部分为井口传感器,主要包括各种传感器所组成,例如油压传感器,流量传感器,脉冲传感器,电流传感器,温度传感器,以及在线示攻仪等,可以更加清晰的展示油井实时生产数据。第2 部分为智能摄像系统,使用高清的红外热成像摄像机可以更好的观察油井生产状态,提高成像质量,并且由于特殊的镜头可以同时兼顾搜索功能以及观察功能,在其内部设定了智能分析单元,可以对各类热点目标实施自动化探测,一旦发现可疑目标会及时出现警告。通过智能化的监控系统可以在白天、夜晚或者特殊天气实施现场监控,向管理人员提供清晰的生产现场图像,有效提高了生产现场的安全性。

3.2 RTU控制单元硬件

RTU 属于一种应用性能较高的PIC16F878a 单片机,拥有两类变换器,包括A/D 和D/A,其中还包括电源管理以及无线数据通讯等多个模块。A/D 变换器主要负责信号转换,收集传感器所传递而来的模拟信号,将其转化为数字信号,利用无线网络对其进行处理,最终将信号以射频的形式辐射到相应的区域。电源管理电路则可以对交流电源的运行情况进行检测,根据其断电或者正常状态对供电模式进行调整,确保能够为管理系统进行有效供电,保证RTU 运行。RTU控制器可以和多种不同传感器进行连接,通信模式的接口较多,例如RS232 或者CDMA。

3.3 服务器以及控制终端

服务器主要包括数据服务器以及视频服务器,控制终端主要包括客户端计算机,运行安全性以及稳定性较强,长期处于高温、振荡的环境下也能够保证稳定运行,具有高水平的散热系统,硬件具备良好的兼容性以及可扩展性。

4 智能油井管理系统软件设计

4.1 前端子系统设计

在前端子系统的内部每个RTU 都会利用无线传输网络进行数据传输,和后端的服务器处于时刻连接的状态。当前随着5G 网络建设规模的不断发展,RTU 除去会使用专用无线网络之外,还在积极增加5G 网络的应用,可以有效提高传输效率。5G 网络和4G 网络相比传输速率更高,传输稳定性更强,可以保证数据传输的时效性,在未来的智能油井管理系统中,5G 网络将会代替以往使用的4G网络。为了能够让RTU一直为连接的状态,需要使用到心跳机制,此时以局域网为基础将RTU 和油井管理现场的RT 终端进行有效连接,可更加及时的将获取的数据上传到相应的服务器,或者将指令要求下发给相应的模块。RT 终端所包括的设备较多,例如负责测量石油液面的在线液面仪、测量油井井口温度、压力数据的井口温压仪、测量石油量的在线油量仪以及综合电参仪、在线示攻仪等。在油井的井口位置会放置监视设备,该设备会利用5G 或者无线网络和视频服务器进行数据传输,以此来让管理人员更好的观察到油井生产情况。在前端子系统中会使用数据加密技术,能够对数据进行有效的安全保护,避免在数据传输过程中出现数据泄漏的问题。

4.2 后端子系统设计

后端子系统是一种分布式系统,系统核心软件均在云端位置,主要包括DataSever、WebSever/APPSever 以及DBServer。后端子系统支持电脑端服务以及移动端服务,所负责的功能较多,均是以数据为核心,包括数据通信、信息存储、数据监控、数据统计、数据分析等多种功能,可以主要被划分为远程控制和大数据服务两种功能。后端子系统中也同样重视数据备份技术应用重要性,可以防止数据丢失给油井管理工作带来影响,提高了数据的使用安全性。

4.2.1 DataSever 设计

DataSever 所负责的功能是对前端ICU 的连接请求进行及时监听,并接收监听到的请求数据和所发送的信息。在接收到信息之后会将数据进行上传,将其存储在云端数据服务器之内,并将用户所下达的指令要求发送到井场。DataSever 的部署模式处于分布式状态,能够支持大量油井数据的传输和连接。

4.2.2 WebSever/APPSever 设计

在进行后端子系统设计的过程中,需要根据使用的网页或者APP 分别选择WebSever/APPSever,这是负责向系统内提供报警功能的软件,这还可以对数据以及系统日志实施有效分析,从而给系统运行提供数据基础。

4.2.3 DBServer 设计

在后端子系统中还包括DBServer,所负责的内容和数据库服务有关,将数据进行分类和上传,如DataSever 接收到的数据以及指令要求会被上传到数据库服务器,如果接收到视频数据则上传到视频服务器中。DBServer 还包括自动备份的功能,避免数据丢失给管理工作的影响,提升了数据的安全性水平。

4.3 智能专家系统

智能油井管理系统的优势在于可以对油井实施智能化控制,根据油井的运行情况启动油井或者关闭油井。在油井管理工作中分为地上管理以及地下管理,地上管理可以设置监控系统和流量压力监测装置,能够将石油流量数据更加直观的展现出来。然而在地下管理时由于环境较为复杂,突发事件出现几率较高,需要使用更加精准的故障诊断方式,才能够及时分析有可能出现的故障隐患。在进行故障诊断时示攻图经常会出现外部形状较为相像,出现的故障问题天差地别的现象,给诊断工作带来了较大的困难。以往在进行故障诊断时通常使用人工的方式,或者选择傅里叶位置法或者功率谱密度法,但是仅仅只是能够对示攻图所涵盖的自身信息进行分析,无法对不同图形之间的区别进行评估和有效描述,从而影响了故障诊断效率。为此在智能油井管理系统中应用了智能专家系统,可以对图形数据实施综合化分析,并结合油井现场构建数学模型,可以更好的分析图形之间的差异。在系统中包括计算机神经网络技术,能够做到深度学习,结合案例具体情况,对油井实施完全的智能化管理。

5 结束语

智能油井管理系统的使用改变了以往管理模式下存在的问题,提高了数据收集效率、即时性以及准确性,更加智能化的对油井故障隐患实时判断,减少了现场管理工作所需要投入的成本量,对油井生产现场实施高效管理。作为管理人员无需再进入现场进行管理工作,利用管理系统以及后台软件可以对油井的工作状态进行查看和分析,系统会对其生产状态实施数据评估,一旦出现故障问题会及时向管理人员进行预警,可以为管理工作的开展提供重要数据基础。油井管理工作的调整还可以提高原油产量,减少人工成本的投入,这对于油井效益的提高有着积极影响。当前我国国内已经开始广泛应用智能油井管理系统,促使油田管理工作进入了数字化阶段,提高了油田管理工作网络化水平以及智能化水平,使油田生产作业安全性和环保性有所上升,符合可持续发展理念。