3D打印混凝土力学各向异性与细观破损机制研究

李岩峰,姚 亮,王 里,3,马国伟,3

(1.河北工业大学 土木与交通学院,天津 300401; 2.尧柏特种水泥技术研发有限公司,陕西 西安 710100;3.河北省建筑3D打印工程研究中心,天津 300401)

0 引言

近年来,3D打印(3D concrete printing, 3DCP)在高性能水泥基复合材料[1-6]、建造工艺[7-8]、和成型装备[9-10]等方面取得显著研究进展,因其灵活化、快速化和低碳化的建造优势在桥梁、房建、基础设施、混凝土路面快速修复等领域取得了成功应用,表现出巨大的发展潜力[11-14]。随着3DCP的推广应用,其作为受力结构的承载性能愈加重要。然而,区别于传统的模板浇注过程,3D打印过程中逐层叠加的成型方式,在材料持续挤出和堆叠的过程中难以避免地引入一定量的弱黏结面及空隙,且在材料沉积过程中没有外力振捣,层间界面变得更加明显,如图1所示。层间弱面包含垂直堆叠方向的层间弱面、打印中断或层间间隔较长的层间弱面、水平方向的层间弱面。无模增材建造过程是3D打印的固有属性,难以通过材料、工艺的手段彻底消除弱面的存在。为了降低层间弱面给结构带来的负面影响,常根据弱面特点,从优化原材料与配合比、合理设置打印参数、增强后期养护、使用界面增强材料、精确地、实时地量化和平衡挤出速度、打印速度等方面进行调控[18]。

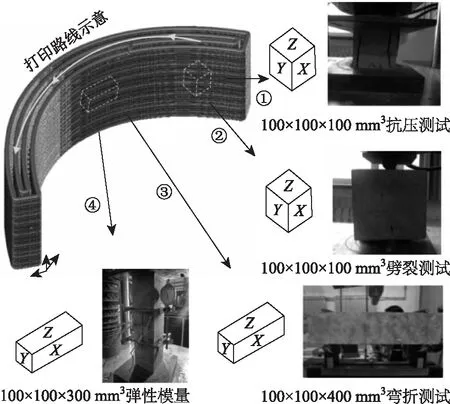

图1 3D打印路径形成的层间界面与空隙Fig.1 Interface and voids formed by 3D printing path

层间界面在一定程度上成为打印结构潜在的缺陷,承受荷载的过程中,导致打印材料产生不协调的变形、不连续的力学性能,易因应力集中而发生破裂,裂缝会向界面处扩展汇聚,进而削弱了结构的整体承载能力和长期耐久性能。另外,层间界面导致了打印材料的细观非均质性,使打印结构表现出显著的力学各向异性[15-17]。硬化水泥浆体的性能受其微观结构和浇注方式影响,孔隙/空隙特征、微观产物与结构等都会影响硬化水泥基材料的力学性能。分析和评价3D打印材料的力学各向异性以及细观结构对3D打印材料的性能优化设计以及结构化应用具有重要的意义。

目前,国内外不同的研究机构参考不同的行业规范开展了建筑3D打印的应用研究,工程应用案例在近来呈快速发展的趋势。作为3D打印的材料基础,3D打印混凝土的设计与工艺同样面临方法众多,尚未有统一的表征方法。但是依据国内外知名研究机构和课题组在3D打印材料制备方面的研究成果[18-19],凝结时间试验和跳桌试验可基本判定材料的可打印性能。

因界面问题诱发生成的裂缝将会大大削弱结构的整体承载能力和长期耐久性能。为此,本研究为将3D打印应用于工程实践,特研发配制了一种特种水泥。该特种水泥具有快凝、早强、抗开裂、抗收缩的优点。借助配制的特种3D打印水泥基复合材料,利用3D打印机械臂制备力学试样,并进行了力学各项异性的试验分析和细观损伤机理解释,阐明3D打印混凝土力学各向异性的细观破损机制,对3D打印材料的性能优化设计以及结构化应用具有重要的意义。

1 试验方法

1.1 3D打印混凝土材料

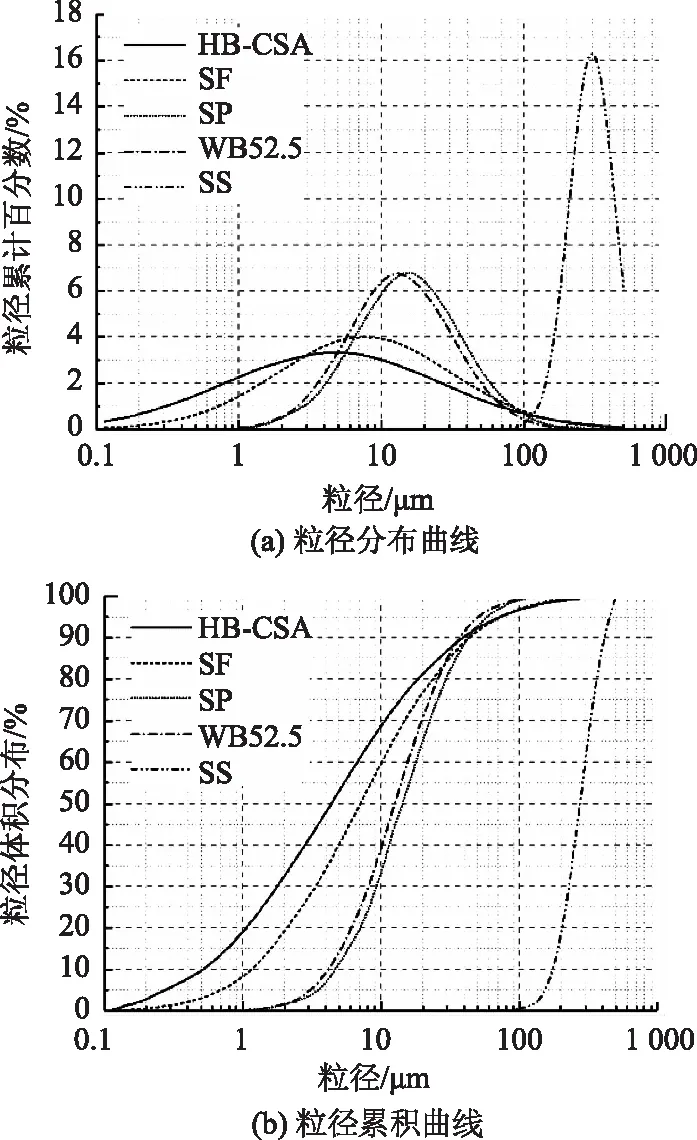

制备3D打印混凝土,胶凝材料选用高贝利特硫铝酸盐水泥(HB-CSA)、52.5白色普通硅酸盐水泥(P.O 52.5)和白色硅灰(SF),细骨料采用粒径0.18~0.55 mm的石英砂(SS),此外还使用了一定量的石英粉(SP),各原材料的粒径分布曲线见图2。可以观察到白水泥和石英粉有相近的粒度特征,石英粉可以在不影响白水泥和高贝利特硫铝酸盐水泥比例的情况下补足这一粒度区间所需要的颗粒级配,起到填充微孔以增加打印材料密度的作用。外加剂采用聚羧酸酯基高效减水剂(含固量8%,减水率24%),掺量为总质量的0.45%,设置水灰比为0.35。同时加入了1.5%的玄武岩纤维(BF)以提升抗收缩和抗开裂能力。打印材料的制备选取的粉末类和细集料类原材料均为白色或灰白色,在满足3D打印挤出工艺需求的基础上,提升了打印材料的美观性,3D打印材料的配合比如表1所示。

图2 各原材料的粒径分布曲线和粒径累计曲线Fig.2 Particle size distribution and particle size accumulation curves of raw materials

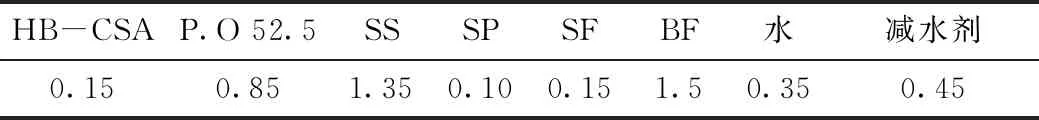

表1 3D打印水泥基材料配合比(单位:%)Tab.1 Mix proportion of 3D printing cement(unit:%)

按表1配制出的特种3D打印混凝土材料,具有快凝,早强,抗开裂、抗收缩特性。配制的特种打印材料,可打印性能依据凝结时间试验和跳桌试验进行判定。材料的设计与工艺可详阅在3D打印材料制备方面的研究成果文献[19]。据此,本研究中材料经反复调试,并在打印喷嘴直径为30 mm,单层打印耗时3 min的打印工艺条件下,确定初凝时间85~90 min,终凝时间为110~120 min,扩展度控制在170~210 mm。

1.2 3D打印混凝土材料制备

依据表1所制备的水泥基复合材料,依据贯入阻力实验测得其初凝时间为85~90 min,终凝时间为110~120 min。并使用滑轨式机械臂3D打印机进行试打印以验证,所制备复合材料的挤出性、建造性、凝结时间等均与自主研发的机械臂滑轨式3D打印工艺匹配兼容,具有通畅均匀的可挤出性和稳定的可建造性,本研究不再讨论其可打印性的量化和评价,具体方法可参见文献[18-19]。设计跨度2.2 m,厚度0.18 m,高度0.5 m的拱形结构构件。使用机械臂3D打印机打印拱形构件,打印过程如图3(a)所示,打印喷头为圆形,直径30 mm,打印线速度80 mm/s,打印层厚为10 mm。打印完成的拱型构件如图3(b)所示,洒水养护28 d后机械切割成试验所需的尺寸用于力学性能测试。

图3 拱形构件3D打印过程及打印完成Fig.3 Three-dimensional printing process and completion of arch component

1.3 力学各向异性测试:

根据打印路径,将打印坐标分为X,Y,Z3个方向。X方向为拱厚度方向,Y方向为沿拱轴线方向,Z方向为拱高度方向,即打印层叠加方向。3D打印切割件共3种,第1种为100 mm×100 mm×100 mm的立方体,用于抗压强度和劈拉强度测试,从X,Y,Z3个方向加载;第2种为100 mm ×100 mm×400 mm的棱柱体,用于三点弯抗折强度测试,从X和Z两个方向施加弯曲荷载;第3种为100 mm×100 mm×300 mm的棱柱体,用于弹性模量测试,从Y方向和Z方向施加荷载。与此同时,将3D打印件材料浇注至模具中,制备对比试件,洒水覆盖养护24 h脱模后放入标养室养护28 d。浇注成型和切割成型的打印试件具有相同的几何尺寸,力学测试方案如图4所示。弹性模量测试时,3D打印和浇注棱柱体试件每组均为6个,其中3个做轴压测试,3个做弹模测试。

图4 3D打印混凝土力学测试方案Fig.4 Mechanics test scheme of 3D printing concrete

1.4 破坏过程细观测试

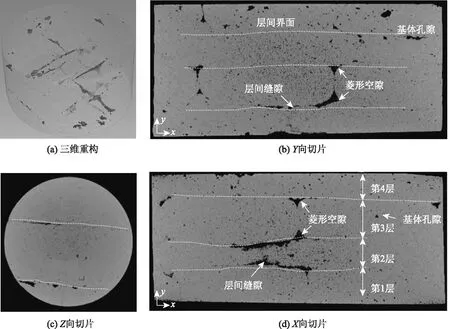

3D打印混凝土材料的破裂发生和发展过程的关键在于相邻层之间界面的黏结强度,为了清晰地捕捉层间弱面与裂缝扩展延伸的相互关系,开展圆盘径向劈拉试验。在径向集中荷载作用,将产生径向的单一宏观劈拉裂缝,较易用于研究裂缝与层间界面的空间关系。在图5所示的3D打印异型构件的顶侧墙上钻孔取样,打印路径为上下层互相垂直,打印头出料成型单条宽度40 mm,厚度10 mm。样品直径100 mm,厚度40 mm,共包含4层打印层。对打印圆盘试样,分别加载0,7 kN和8.4 kN 3个荷载等级,在每个阶段下,取下试样放CT扫描机上对内部细观结构及空隙情况进行扫描分析,以观察内部裂缝走势及分析裂缝发展规律。使用X射线显微镜(XRM),Zeiss Xradia 510 Versa,通过设置双级放大倍率提高扫描分辨率。

图5 3D打印混凝土CT细观分析Fig.5 Meso analysis of 3D printing concrete through CT scanning

2 强度与分析

2.1 力学强度分析

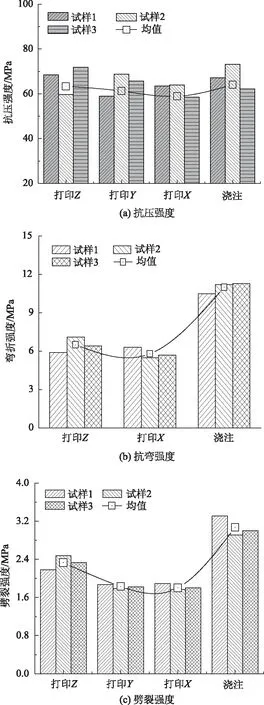

图6(a)为3D打印成型和浇注成型试件的抗压强度测试值。对抗压强度而言,从Z方向压缩的打印试件强度相对较高为63.4 MPa,略低于浇注材料的64.2 MPa。而且,3D打印材料的3个加载方向,表现出不同的抗压强度,从X和Y方向加载的抗压强度值为58.9 MPa和61.2 MPa,分别低于打印Z强度的7.1%和3.5%。对于压缩试验,从X方向加载,压力平行于XY打印界面延伸方向;而从Y方向压缩,压力则平行于XZ打印路径界面。而从Z方向压缩,压力则平行于XZ打印路径界面。尽管成型方式和加载方向的不同,会影响抗压测试结果,但总体上抗压强度的差异性并不是很大。这说明,对所制备的打印材料,层间弱面在承受压力时,对强度的削弱作用不明显。

图6 3D打印混凝土的力学各向异性测试Fig.6 Mechanical anisotropy test of 3D printing concrete

图6(b)为3D打印成型和浇注成型试件的抗折强度测试结果。浇注材料的抗折强度最高为11.0 MPa,分别高于打印Z和打印X的69.2%和89.6%。打印材料从Z方向加载测得的强度高于打印X的12.1%。对劈拉强度,打印Z、打印Y、打印X的劈拉强度测试值为2.33,1.83,1.80 MPa,分别低于浇注试样的24.1%、40.4%和41.4%。从Z方向加载时,打印材料表现出最高的劈拉强度,分别比从Y和X方向加载高27.3%和29.4%。打印Y的劈裂强度也略高于打印X。

相比于抗压试验,打印成型与浇注成型材料在抗折测试结果的差异性较大。这说明,打印路径引入的内部细观缺陷对材料的弯折承载性能发挥了更为显著的削弱作用。相对于受压荷载,打印路径形成的层间弱黏结面更易在拉力或者剪切力的作用下发生损伤并产生微裂缝。弯折试验测试过程中,试件下半部分承受拉应力。沿Z方向弯折加载时,平行于XY平面的层间弱面承受拉力;而沿X方向加载时,平行于XZ平面的层间弱面承受拉力。XY平面为垂直方向建造时形成的层间弱面,XZ平面为水平方向建造时形成的层间弱面。相对于水平向建造的层间界面,垂直堆叠方向的层间界面黏结可在材料自重和喷头挤压作用下得到改善和提高,表现出相对较高的层间黏结强度。

图6(c)为3D打印成型和浇注成型试件的劈裂强度测试结果。打印成型材料与浇注成型材料的劈拉强度也存在相对较大的差异。从X,Y,Z3个方向加载测得的劈拉强度分别为浇注试样的58.6%、59.6%和75.9%。无论从哪个方向加载,劈拉应力均沿层间弱面的延伸方向传播,层间弱面在劈拉应力的作用下,易发生破裂而导致试件破坏,削弱了打印材料的劈拉承载性能。

3D打印成型试件在3个正交方向加载测得的抗压、抗弯个劈裂强度均不相同,表现出明显的力学各向异性的特征。这主要是由于打印中逐行逐层的材料堆叠的固有成型属性,造成了细观非均质性。非均质性与打印工艺直接相关联,打印喷头的口径、打印路径规划、打印的层厚、打印的层间间隔等均是导致细观非均质性的直接因素。对于使用同一材料制备相同几何模型,喷头口径、层厚越小,则层间间隔越长,层间界面数量越多,黏结越差,则非均质性也越显著。除此之外,层间弱面的延伸方向与承受的外部荷载的传递方向间的关系,也是导致打印材料力学各向异性的原因。整体上,打印成型材料的各项力学强度均低于浇注试件。这主要是由于打印路径引入的层间弱黏结以及空隙的削弱了材料的连续性和密实度,在外部荷载作用下,微细观缺陷处易因应力集中而积累损伤,进而诱发裂缝破裂。就打印材料而言,从Z方向加载时,打印材料各向强度测试值均为最高,这可能是由于Z方向为打印层堆积方向,受材料自重和喷头挤压作用的影响,密实度相对较高,因此强度最高。

2.2 弹模试验分析

3D打印材料的弹性模量及泊松比如表2所示。弹性模量E1,E2,E3和泊松比μ1,μ2,μ3对于打印成型方式来说,分别表示X,Y,Z方向的平均值;对于浇注成型方式来说,分别表示3个平行试样测试值。逐层叠加的成型方式同样会影响水泥基复合材料的变形特征。对于打印成型的材料,3个正交方向的弹性模量的具有相对较大的差异性,而且均低于浇注成型的试样。同时,3个正交方向的泊松比也比浇注成型的试样低。这说明相同的荷载作用下,3D打印试样的变形高于浇注成型的试样。这应该是由于3D打印试件内部含有较多的工艺过程产生的空隙以及层间弱结合面所致。

表2 3D打印水泥基材料弹性模量与泊松比Tab.2 Elastic modulus and Poisson’s ratio of 3D printing cement-based material

2.3 细观结构与力学各向异性形成机制

图7显示了3D打印混凝土试件的三维重构模型,以及在XZ,YZ和XY平面的CT图像切片。在CT图像中,以不同的灰度值来表征和区分不同的物质,较暗的区域表示密度小的物质,如气孔、含水的孔隙等,灰色部分对应于水泥基体。从CT切片中可以清晰看到,有大孔、微孔、层间缝隙(通道)等微观的缺陷。总体上,3D打印混凝土材料的细观缺陷总共可分为4类:

图7 3D打印混凝土式样的CT切片以及三维重构Fig.7 CT slices and 3D reconstruction of 3D printing concrete patterns

(1)层间界面:由于相邻打印层之间存在层间间隔,这些微孔多小于100 μm,它们多位于竖直向层间的打印带之间的界面区域。

(2)菱形空隙:在水平向条带间界面形成相对较大的空隙:4个半圆形打印条带之间形成间隙将具有菱形横截面(沿着打印条带的轴线观察时)。通常比100 μm宽,长度在很小到10 mm范围变化,大都位于同一层相邻打印带之间。这些大孔就是当材料从喷嘴被挤出时,打印带宽度的变化结果,这种变化主要是水泥基复合材料的局部性质不一致的结果。

(3)3D打印材料基体内孔隙:基体孔隙的形成则是由于水泥等胶凝材料水化过程中以及搅拌过程中产生的固有的微细观缺陷。由于打印成型是无振捣的过程,气泡难以有效排出。因此,打印材料的基质孔隙率要高于浇注振捣成型材料。

(4)3D打印条带间界面过渡区:挤出型混凝土3D打印过程中,新拌水泥基材料在泵送管道和挤出装置内流动,剪切应变在横截面中心处最小,在管道外壁最大,胶凝材料则倾向于向中心集中,使外侧区域水分含量相对较高,形成润滑层/水膜。在材料挤出成型后,水膜的存在造成了材料的不连续,削弱了打印材料相邻层间的黏结性能,进而促进了层间弱面的形成。

在打印过程中,水平向建造的层间的界面是打印工艺引起的最为严重的材料细观缺陷,甚至成为宏观的缺陷。这种现象出现的原因,是由于材料与打印工艺的不适应性造成的。在打印路径设计时,水平方向的线性打印速度通常设置为一个定值,而打印使用的水泥基复合材料的超早龄期工作性能是因时间和环境而发生变化的,早期的塑性和刚度随龄期不断增长。为了满足快速无模建造的需求,打印材料的凝结固化速度往往设计的较快。因此,快速凝结固化的水泥基复合材料与恒定打印工艺之间的不匹配性越大,则水平方向的层间界面越弱,甚至出现界面宏观缺陷。相对于水平向建造的层间界面,垂直堆叠方向的层间界面黏结可在材料自重和喷头挤压作用下得到改善和提高,表现出相对较高的层间黏结强度。除此之外,层间弱面的延伸方向与承受的外部荷载的传递方向间的关系,相对于压应力,层间弱黏结面更易在拉力或者剪切力的作用下发生损伤并产生微裂缝。这也是导致打印材料力学各向异性的原因。

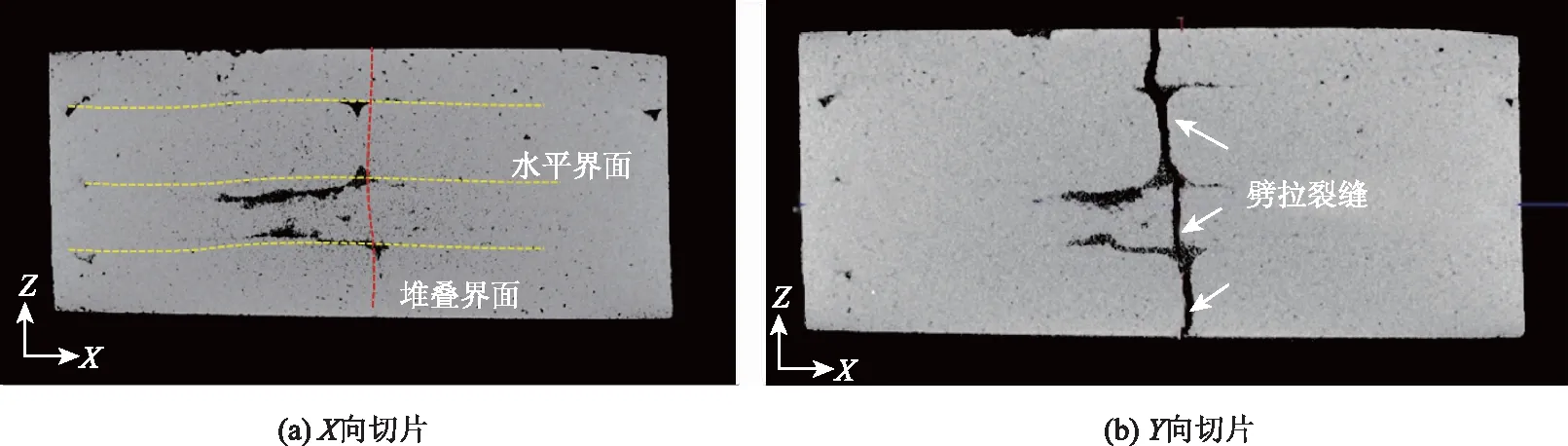

2.4 细观损伤机理

裂缝扩展与打印层间弱面、条带弱面性能直接相关。裂缝的扩展路径与弱面的延展方向相关。当二者平行时,裂缝的发展基本沿条带间破坏,如图8所示。这是因为水平条间接触仅仅依靠材料打印过程中的挤压力而没有如层间的材料重力作用,同时条间接触受挤出过程中打印出料口边界效应的影响,局部水胶比高,集料占比少,力学弱化作用明显。当二者垂直相交时,裂缝在首层层内材料失效后到达相邻层间弱面,由于层间弱面的存在,层内的拉应力会转化为层间的剪切应力。在剪切应力作用下,裂缝会沿层间弱面进行一定程度的发展。随着加载的进行,下一层内材料的拉应力达到材料的极限抗拉值,裂缝会沿着层间达到下一层材料最先达到极限拉伸破坏的位置,继续裂缝的发展。当3D打印材料未掺入纤维或者掺入少量的纤维时,脆性破坏特征显著。此时裂缝的发展迅速,垂直方向的弱面则对裂缝的发展路径的影响则不明显。

图8 3D打印圆盘试样劈拉破坏后CT扫描切片Fig.8 CT scanning slices of 3D printing disc specimen after splitting failure

3 应用实例与发展前景

3.1 应用实例

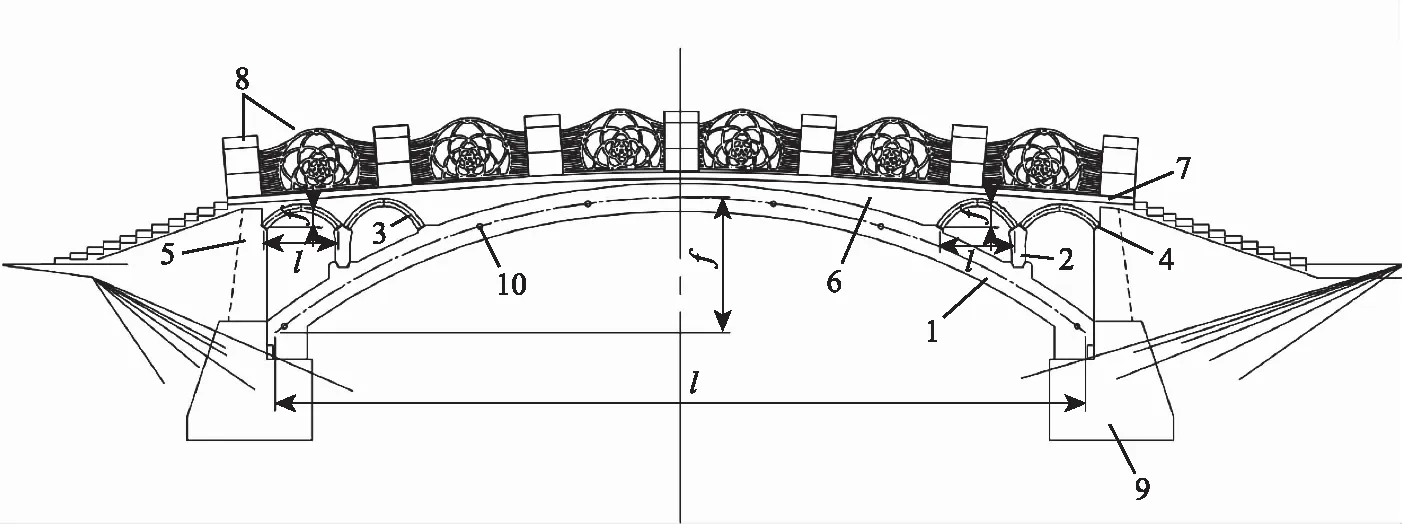

由马国伟教授带领的河北工业大学智慧基础设施研究院课题组利用上述配比3D打印混凝土材料,于2019年10月13日在河北工业大学北辰校区成功打印完成一座装配式3D打印赵州桥。上述试验所用试件即从打印的拱桥腹拱上切割出的标准力学试验试件。整桥按照赵州桥1/2缩尺比例打印建设,架设在河北工业大学校园内的河道上。打印赵州桥为模块化装配式结构,如图9所示,主体结构由主拱圈(①)、中腹拱(②)、边腹拱(③)以及横墙(④-⑦),除此之外还有桥面结构(⑧)和桥台(⑨)。其中,主拱圈计算跨径l为17.4 m,计算矢高h为2.9 m,即主拱圈矢跨比为1∶ 6;主拱圈的横截面为0.6m(宽)×0.6 m(厚)。边腹拱计算跨径1.6 m,计算矢高0.4 m,厚度0.16 m。中腹拱计算跨径1.6 m,计算矢高0.54 m,厚度0.16 m。横墙高度0.917 m。桥面结构厚度0.15 m,桥面宽度3 m,桥面纵坡为7%双向坡。预应力筋为6个,直径0.112 m。

借鉴古代赵州桥的纵向并列砌筑法,本研究将主拱圈均分为7片拱券,每片宽度0.6 m,3D打印赵州桥实图如图10所示。

1.主拱圈;2.横墙;3.中腹拱;4.边腹拱;5.背墙;6.拱上填料;7.桥面结构;8.护栏;9.桥台;10.预应力筋;l.计算跨径;f.计算矢高图9 装配式3D打印赵州桥结构设计Fig.9 Structure design of fabricated 3D printing Zhaozhou Bridge

图10 3D打印赵州桥Fig.10 Three-dimensional printed Zhaozhou Bridge

3.2 发展前景

尽管目前缺少与3D打印相关的设计规范以及质量评定规范等来对打印结构的力学性能进行测试、设计和验收,但是随着建筑3D打印发展迅猛,3D打印房屋、桥梁、公交车站等一批试验性工程的不断涌现[11-14]。3D打印结构设计必然纳入规范化。在此背景下,开展3D打印混凝土力学各向异性的细观机理研究,且成功应用于装配式拱桥的设计和建造工程过程,为将3D打印技术由实验室研究推广至工程实际提供基础理论指导和实验数据支撑。同时导致力学各项异性的原因也会诱发结构的动力学性能降低和耐久性问题,从而进一步降低构筑物或建筑物的使用寿命。因此,在引入3D打印结构化应用进程中,除看到智能建造带来的人工依赖降低、环境污染减少、节省材料等诸多利处,还要更多地考虑3D打印本身导致的结构性能弱化及改善方法。为保证增强结构安全,切实推进建筑3D打印结构化应用提供科学的参考和借鉴。

4 结论与建议

3D打印混凝土的抗压强度、弯折强度、劈裂强度以及弹性模量和泊松比均低于浇注成型的试样,并且在3个正交方向表现出相对较大的差异性,呈现明显的力学各项异性。对试样破坏前后的CT探测结果表明:

(1)3D打印试件内部含有较多因建造过程产生的空隙以及层间弱结合面是造成3D打印混凝土力学性能差异的原因。正是由于3D打印的水泥基材料基体内跨尺度的孔隙、空隙、弱面等非均质特征的存在,裂缝的萌生和扩展更倾向于在这些非匀质处发展。

(2)3D打印混凝土的受荷状态与非均质特征的相对位置造成了宏观力学的各向异性。裂缝更容易在孔隙、空隙、弱面等非均质特征相互接触集中的区域贯通。3个正交方向的力学性能通常是打印沉积的方向(X方向)性能最优,垂直于层间方向(Z方向)性能最差,平行于打印方向(Y方向)的性能居中。

无模增材建造过程是3D打印的固有属性,难以通过材料、工艺的手段彻底消除弱面的存在。为了降低层间弱面给结构带来的负面影响,对于垂直堆叠方向的层间弱面,建议从优化原材料与配合比、合理设置打印参数、增强后期养护等方面入手,对于打印中断或层间间隔较长的情况,建议使用界面增强材料来提高层间弱面的连续性;对于水平方向的层间弱面,建议精确地、实时地量化和平衡挤出速度、打印速度、材料流变特性的关系,研发更为智能化的打印工艺。