探析化工行业典型危险废物资源化综合利用的工艺路线

广西博环环境咨询服务有限公司 赖文强

一、油泥

油泥全称是含油污泥,属于《国家危险废物名录》(2021版)HW08类危险废物,主要来源如下:①化工行业原油罐、储油罐清理产生的废弃油泥;②炼油厂含油污水处理系统的浮油泥;③石油开采钻井废弃油泥。

化工油泥成分复杂,主要由石油烃(PHCs,含15%以上)、水、固体颗粒物和其他物质组成的固态/半固态复合物。油泥的资源化工艺技术路线主要有离心、溶剂萃取、化学热洗、热裂解等分离技术,能实现一定程度的石油烃资源回收精炼生产出满足国家标准的燃料油,经处理后的脱油相泥满足《油田含油污泥综合利用污染控制标准》《农用污泥中污染物控制标准》后可以进一步加工用于农田、铺设油田井场和通井路、铺路建材。

(一)离心分离工艺技术路线

离心分离法处理含油污泥较成熟,利用高速旋转设备产生强大的离心力,可以在短时间内将含油污泥中不同密度的物相(水、固体颗粒物、PHCs)分离,从而回收PHCs,离心分离法工艺操作简单,但仅限于小规模使用,尚不适用于大型含油污泥处理站。

(二)溶剂萃取工艺技术路线

溶剂萃取法选择一种有机溶剂作为萃取剂,利用“相似相溶”原理,将油泥中PHCs溶解并使其与含油污泥中其他组分分离,然后将混合物蒸馏以分离出PHCs和萃取剂,萃取法处理含油污泥不但能有效去除泥中的油,也能有效去除其他微量有害物质,比离心分离法更适用于高含油率油泥、老化油泥等一些处理难度大、回收利用价值高的处理单元,该工艺效率高,处理彻底,大部分石油类物质提取回收,但是对设备密闭性要求较高,溶剂回收过程复杂,萃取剂昂贵,过程中存在部分损失,处理成本高。

(三)化学热洗+热裂解工艺技术路线

化工油泥先通过化学热洗法以热碱水溶液反复洗涤,再通过气浮实施固液分离后,运用热裂解工艺是将污泥在无氧条件下热裂解回转炉加热到水的沸点以上,烃类物质裂解温度以下的温度,使烃类物质及水蒸发出来并冷凝回收用于生产负荷国标的燃料油,剩余脱油泥可以进一步加工生产建材产品。该工艺路线可以适用于大规模连续生产,适用性广,处理速度快,对油泥处理彻底,但初期装备投资相对较大,能耗较高。

二、废盐

化工生产过程中关于生产废水大多要求实现“零排放”,化工企业工艺水、冷却水经多次循环后盐含量不断提高,将高盐废水经过膜处理回用,剩余高盐水经浓缩、蒸发结晶处理后产生废盐,主要分为氯化钠、硫酸钠、氯化钾三大类及其他钠、钾类废盐。化工废盐中通常残留有有机物或其他微量有毒有害介质无机盐,部分经危险废物特性鉴别为危险废物,如果处置不当,会给周边生态环境带来较大的环境污染风险。现阶段国内化工废盐主要还是采取填埋无害化处置,根据最新《危险废物填埋场污染物控制标准》,含量超过10%的废盐不能进入柔性填埋场,必需进入刚性填埋场进行填埋,而刚性填埋场初期投资大,填埋收费也高,给化工企业带来了较大的废盐外委处置成本负担。唯有将化工废盐资源化综合利用,方可长期高效解决化工行业绿色发展的环保问题后顾之忧。

化工废盐资源化的工艺路线主要是高温熔融氧化法、盐洗法、混合盐分离法。化工废盐资源化达到国家或行业对于再生盐的产品标准后,可以用于:①最佳利用途径是作为离子膜法氯碱装置的原料盐;②作为纯碱装置的原料盐;③融雪剂、水泥助磨剂、印刷添加剂等助剂产品。

(一)高温熔融氧化法

通过高温将化工废盐加热至熔融态,利用氧化技术将废盐中的有机物全部被氧化去除为碳氧化物、氮氧化物和水等稳定态的物质(碳稳定转化为二氧化碳,氯稳定转化为氯化氢用尾气碱洗去除,氢稳定转化为水,氮稳定转化为氮氧化物用SNCR+SNCR去除)。由于废盐在该处理过程中处于熔融液态,经过气液的充分混合,避免气固反应不彻底;同时可以有效解决化工废盐包裹有机物、导致有机物去除不彻底的问题。净化后的熔盐经过出料设备产出固体盐或者粗盐水,供下游氯碱装置生产烧碱使用。

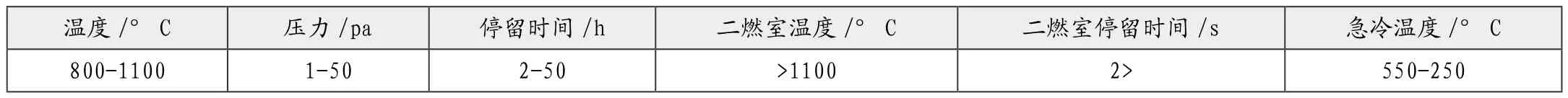

对于处理含氯有机物的废盐,尾气处理设置急冷塔、活性炭喷射流程,并且控制各工段操作温度及停留时间(见表1),可完全控制排气中的二恶英浓度达标。

表1 高温熔融氧化法主要工艺参数表

(二)盐洗法

洗涤液与化工废盐按照比例进行充分混合,对饱和副产品溶液进行清洗,将副产品中的有机物等物质溶解于清洗溶液中,通过清洗剂相和溶盐水相分离,水相再结晶从而达到净化再生盐的目的。该法比较适用于杂质含量少且杂质成分单一的副产废盐。

(三)混合盐分离法

混合废盐是多种成分的无机物,例如硫酸钠和氯化钠、氯化钾和氯化钠、氯化钾,需要进一步处理得到单一盐,无机盐的分离需要借助三元体系相图分析,可分析在整个蒸发过程中,通过将脂肪醇/盐/水双水相体系应用于混合盐溶液的分离。该方法成本低且溶剂易于回收。

三、废酸

化工硫酸法钛白粉(二氧化钛)生产过程中,每生产1吨钛白粉,将产生副产盐七水硫酸亚铁(俗称绿矾)2.5~4吨,废稀硫酸6~8吨,该废酸属于《国家危险废物名录》(2021版)HW34类危险废物。废酸的处理是我国钛白粉企业和政府部门面临的环保难题。废酸是腐蚀性液体的特性决定其不适合焚烧、填埋等处置工艺,目前钛白粉厂废酸一般采用物化中和减量化、无害化处置工艺,将废酸与生石灰中和生产石膏,但是这样处理又面临着固体石膏的堆存和进一步处理的困境,面临着极大环保压力。

钛白粉厂废酸比较好的资源化利用工艺路线是充分利用废稀硫酸和副产废盐硫酸亚铁作为原料,通过为酸溶、氧化、聚合、熟化(喷雾干燥)等工序来生产符合国家相应产品标准的液体或固体聚合硫酸铁、聚合硫酸铁铝净水剂产品,再生产品可以满足《《水处理剂—聚合硫酸铁》(GB/T14591-2016)中液体和固体产品的一等品要求,实现变废为宝,产生环境效益的同时,极大减轻了化工企业的环保压力,确保该公司能够持续生产,为解决钛白粉行业的环境污染问题,引导行业走上清洁绿色的发展道路提供了示范效应。

四、废催化剂

化工生产过程中,需要使用到一系列的催化剂,其本身既不参与反应也不消减,但是会随着循环使用的周期而失活,失活的废催化剂附着有化工可燃、有毒有害介质,属于《国家危险废物名录》(2021版)HW50类危险废物。废催化剂通常是返回原催化剂生产厂或外委给专业贵金属资源再生厂进行催化剂再生或贵重金属分离提纯再生。

废催化剂资源化综合利用工艺技术路线:首先,通过焙烧工艺去除废催化剂中有机物后,再进行水洗过滤;其次,采用盐酸、硝酸配制的混酸进行酸解,再进行过滤分离;最后,通过添加氯化铵类络合沉淀剂进行沉淀洗涤及过滤分离的络合提纯工艺及对废催化剂中的贵重金属进行提纯后,再通过焙烧或水合肼对贵金属进行还原成高纯度(不低于99.95%)的贵重金属产品,可以满足《海绵钯》(GBT1420-2015)、《海绵铂》(GB-T1419-2015)、《铑粉》(GB/T1421-2018)等贵金属产品国际标准,可以作为贵金属进一步深加工或再生催化剂的原料。

五、结语

(1)化工行业危险废物的资源化关键是要加快研发并应用合适的综合利用工艺路线,该工艺路线必须满足3个条件:①再生产品已去除原危险废物的危险特性;②再生产品经检测达到相应产品的国标或行业标准质量要求;③资源化综合利用工艺稳定性好,技术经济可行,再生产品有运用的价值。

(2)建议国家监管层面不断出台或完善鼓励化工行业危险废物资源化工艺技术研发及推广运营的各种支持、奖励政策,相关行业协会需加快制定配套化工危废资源化综合利用的技术规范及相应再生产品标准。

(3)本文对化工生产过程中不可避免产生的油泥、废盐、废酸、废催化剂等典型危险废物的资源化综合利用工艺路线进行浅显阐述,希望能起到抛砖引玉的作用,助力我国绿色化工制造循环体系建设与生态文明建设同步协调高质量发展。