数码印花疵点预控

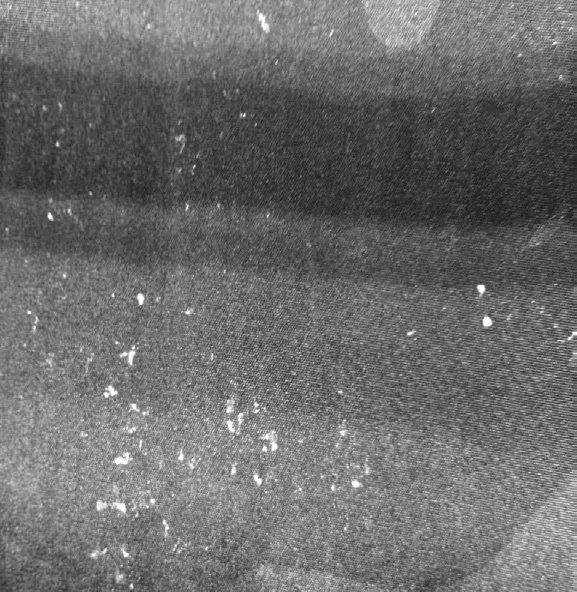

沾色沾污

产生原因

1.喷印时导带不干净或操作不当导致沾色沾污;2.烘房内卫生未做好清洁,导致烘房内有料点、脏污;3.蒸化时环长过长,成环风量过大,湿度过大,布面相互蹭撞时极易沾色;4.后整拉幅时机台卫生不达标,或链条、烘房有油污;5.来布含柔软剂,经过水洗工序时极易染色。

解决措施

1.严格控制操作规范,操作员注意检查打印导带和水洗槽的清洁效果,注意保持好个人手部清洁;2.定期进行烘房清洁卫生工作;3.调节蒸化机参数,控制环长和风量及湿度;4.生产前做好拉幅机机台卫生,检查好机台各部位是否有漏油现象,若有及时修理和清洁;5.印花上浆前注意检查来布是否含有柔软剂,若含有建议先进行一遍水洗工艺,并检查合格后再进行上浆生产,若不能完全洗净柔软剂,建议更换用布。

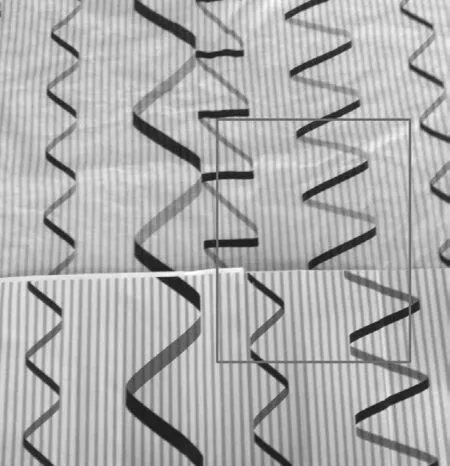

渗化

产生原因

1.浆料粘度不够,导致浆料锁水力度不够,使打印后花型边缘散开;2.烘干不及时,导致布面过度吸湿,使花型渗化;3.墨水量过大,浆料无法全部锁住吸收;4.蒸化湿度过大。

解决措施

1.增加浆料粘度,保证花型的清晰度和颜色渗透性;2.打印后及时平整烘干,防止布面吸潮;3.通过调整打印机参数或曲线参数降低墨水用量;4.在保证蒸化效果的前提下降低蒸化湿度。

沾色沾污

渗化

手感过硬或泛黄

产生原因

1.烘干温度过高或者时间过长,导致布面泛黄;2.上柔工艺不合适,导致手感过硬;3.来布含其它化学物质,导致柔软剂不起作用,手感过硬;或起反应导致布面烘干后泛黄。

解决措施

1.按照工艺要求进行操作;2.调整上柔工艺处方,增加柔软剂用量;3.打样时若发现有此现象,在生产大货前需水洗进行物质的中和消除。

布面擦伤

产生原因

1.水洗、拉幅等机台导布辊有异物,导致布面擦伤或破洞;2.张力过大,门幅设定过宽,导致拉幅定型时布面擦伤、破洞或抽丝。

预防措施

1.定时清洁机台导布辊等各处卫生,保证布面接触处无异物;2.根据织物规格特性,适当的调整进布张力和门幅。

牢度差

产生原因

1.水洗温度、时间不足,浮色未完全洗净;2.蒸化效果不好,大量墨水未完全反应固化;3.底布成分影响,导致墨水无法很好的固着。

解决措施

1.根据布种,按照工艺要求进行操作,若牢度仍不好,可在拉幅上柔前适当调整工艺,进行二次水洗;2.根据布种,按照工艺执行,严格控制蒸化时间、温度和湿度,保证墨水进行完全固着;3.后整时添加固色剂,增加牢度。

露白

1.打印前布面有花毛,经过后整水洗后花毛被洗掉,漏出白点;2.打印进布时有褶皱,经过后整拉幅后布面被拉开,露出未打印到的空白。

预防措施

1.来布后检测布面烧毛等级,以4级以上为宜;上预处理浆料时清洁机台,杜绝有花毛累计滑落到布面的现象;2.打印时调整进布张力,注意随时观察进布效果,保证进布平整,看到有褶皱出现时及时抚平再进行打印。

色差

产生原因

1.来布前处理毛效不好,头尾或边中毛效不一致,布面吸料不均匀,导致色差;2.预处理浆料左右上料不匀,导致边中差;3.预处理浆料头尾上料带液率差别较大,导致头尾差;4.蒸化时,蒸化机内部前后湿度差别大,导致头尾差;左右喷嘴若有堵塞,导致左右湿度不一致,产生边中差。

手感过硬或泛黄

露白

色差

预防措施

1.来布后及时检测毛效指标,确保各批次和边中毛效一致;2.定期检测轧车轧辊左中右带液率,左右带液率不一致,及时调整轧车左右压力,使其达到一致;3.控制浆料槽液面水平稳定一致,及时补料,并保证上料时轧车压力不变;4.蒸化时,时刻检查核对落布边中差和头尾差,若发现边中差,及时检修喷嘴喷湿情况;若出现头尾差,适当加大喷湿力度或在进布前进行额外加湿,以弥补蒸化机的湿度不足。

水点

产生原因

李太嶂不发一言,左手一挥。远字营队伍中奔出十余兵士,前来捉人。秦铁崖正要让乔十二郎避让,却见他左手在前,右手在后,端着个粗大纸筒,右手还拿着个冒烟的玩意,依稀是暖手的小手炉。

1.蒸化前,织物保存不当,有水点撒到布面上;2.蒸化时,蒸化机内湿度过大,蒸化机顶部或挂布杆上有水珠凝成,规律性的滴落到布面上。

预防措施

1.织物落布车内做好清洁,防止有水沾到布上,烘干后及时进行包裹覆盖;2.蒸化时注意观察落布情况,发现规律性水珠,及时处理,并适当降低湿度。

纬斜纬弧

产生原因

1.上浆时打卷前张力调节不当,导致上浆时已发生纬斜纬弧;2.打印时进布前张力调节不当,导致打印时已发生纬斜纬弧;3.拉幅机无整纬器,织物经过多个导布辊后张力过大,容易产生纬弧纬斜。

预防措施

1.上浆落布时及时撕布头,检查是否有纬弧纬斜,若有及时调节导布辊张力;2.打印进布时一定要进正,左右张力调节适当,保证打印平稳持续进行;3.拉幅机安装整纬器,拉幅定型时及时观察落布情况,适当调整。

缩率

产生原因

1.半漂布缩率指标不合格,最终导致成品布无法满足缩率要求;2.拉幅定型时经向张力过大,门幅设定过宽。

预防措施

1.半漂布来布后及时检测缩率指标,根据成品指标要求判断来布是否可用;2.拉幅定型时按布种特性调节机台导布辊张力,按成品要求合理设定门幅宽度。

pH不合格

产生原因

1.坯布前处理丝光水洗不净,导致布面含碱量大,pH过高;2.后整理液未调节pH值,导致后整后pH不合格。

预防措施

1.及时检测半漂布pH值,若出现不合格情况,及时对布进行水洗反修,或在后续生产中调整工艺,中和pH值;2.后整理液上料前检测pH值,以保证pH为5~6为宜,若布面pH值过高,可添加柠檬酸进行中和。

水点

纬斜纬弧