电熔致密刚玉和板状刚玉对刚玉-莫来石材料结构与性能的影响

侯晓静 李志刚 张振燕

1)中钢集团洛阳耐火材料研究院有限公司先进耐火材料国家重点实验室 河南洛阳471039 2)武汉科技大学省部共建耐火材料与冶金国家重点实验室 湖北武汉430081

刚玉-莫来石质耐火材料具有优良的抗热震性能和高温性能,化学稳定性好,是目前高温窑具的主流材料之一[1]。刚玉-莫来石耐火材料往往通过原位反应生成莫来石结合相,一方面避免直接使用莫来石粉体时材料难以烧结[2];另一方面可在减少玻璃相数量[3]的同时增强结合程度,提高材料的综合性能。原位莫来石的生成受起始原料种类及粒度、添加剂、烧成制度等因素的影响。目前关于原位莫来石生成的基础理论研究[4]较为深入,针对硅源[5-7]、添加剂[8-9]、烧成制度[10-11]等对原位莫来石生成及材料结构与性能的影响研究也较多,而在铝源影响方面的研究则相对较少[12]。

实际生产中,出于控制烧成线变化等方面的考虑,通常会采用刚玉细粉和氧化铝微粉共同作为引入铝源的粉料。在硅源足量的情况下,刚玉细粉会参与原位莫来石的反应。研究不同种类刚玉粉对材料中原位莫来石的生成及其对材料结构与性能的影响有助于调控性能,开发出应用于不同工作环境的高性能刚玉-莫来石材料,对其他含刚玉细粉耐火材料体系的研究也有一定参考意义。为此,本工作中选取电熔致密刚玉和板状刚玉两种常用刚玉原料,研究了其对刚玉-莫来石耐火材料结构与性能的影响。

1 试验

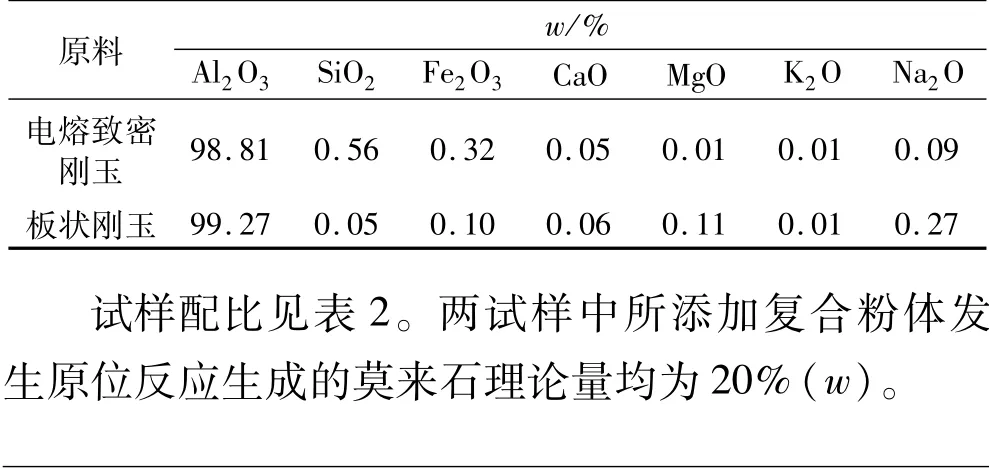

试验所用原料有:3~1、1~0.5和≤0.5 mm的电熔致密刚玉颗粒和细粉(d50=15.4μm),3~1、1~0.5和≤0.5 mm的板状刚玉颗粒和细粉(d50=10.7 μm),≤0.5 mm的电熔莫来石颗粒,可引入硅源和铝源的复合微粉。所用两种刚玉的化学组成见表1。

表1 两种刚玉的化学组成Table 1 Chemical composition of electro-fused corumdum and tabular alumina

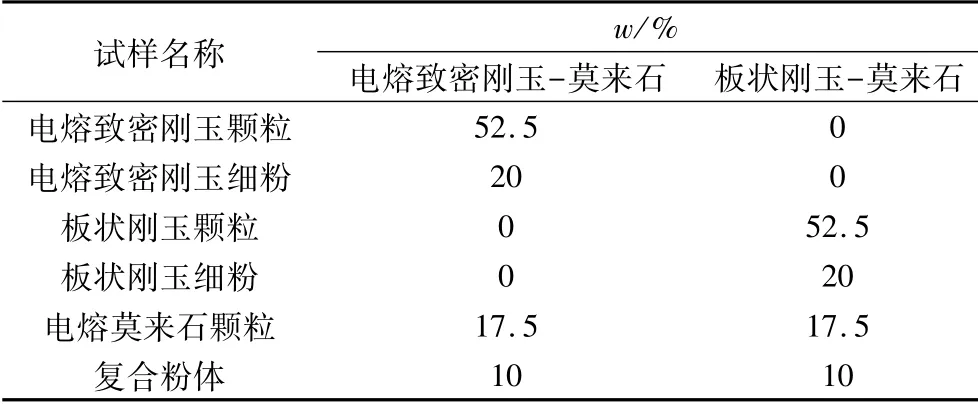

按表2配料,外加适量常温结合剂后混合均匀并在室温下睏料12 h,然后以100 MPa压力压制成25 mm×25 mm×150 mm的长条形试样。经110℃保温24 h干燥后,在电炉中分别加热到1 600和1 700℃并保温9 h。

表2 试样配比Table 2 Formulations of specimens

分别按照GB/T 2997—2000、GB/T 5988—2007、

GB/T 30758—2014、GB/T 5072—2008、GB/T 3001—2017和GB/T 3002—2017检测不同温度烧后试样的显气孔率和体积密度、烧后线变化率、常温弹性模量、常温耐压强度、常温抗折强度和1 400℃下的高温抗折强度。按照GB/T 30873—2014,将1 700℃烧后试样在ΔT=1 100℃、空气急冷循环3次后,检测其常温抗折强度,并计算抗折强度保持率。

将烧后试样制成光片,经氢氟酸腐蚀后,采用德国蔡司EVO-18型扫描电镜(SEM)分析试样的显微结构,分辨率为3.0 nm,结合英国牛津能谱分析(EDS)仪X-Max50对微区成分进行分析。

2 结果与讨论

2.1 试样的性能

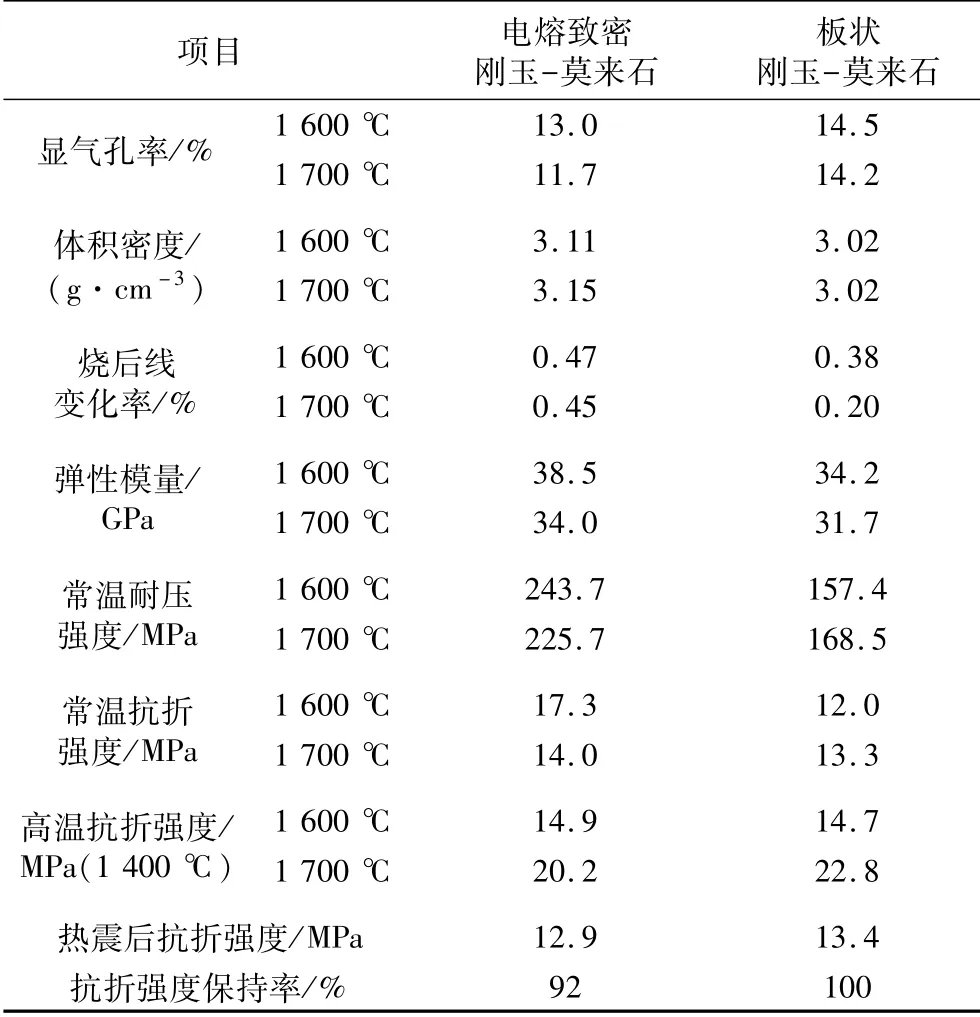

不同温度烧后试样的性能见表3。

表3 烧后试样的性能Table 3 Properties of specimens after firing

同一温度烧成后,板状刚玉-莫来石的显气孔率相对较高,体积密度较低,这主要由于板状刚玉原料本身的密度相对电熔致密刚玉较小。与1 600℃烧后的试样相比,1 700℃烧后的电熔致密刚玉-莫来石试样的显气孔率降低,体积密度增大,而板状刚玉-莫来石试样的显气孔率和体积密度基本不变。

由试样的烧后线变化率可知,两种试样经1 600和1 700℃烧后的线变化率均为正,皆膨胀,其中:同一温度烧成后,板状刚玉-莫来石试样的线变化率均相对较低;烧成温度从1 600℃升高到1 700℃,电熔致密刚玉-莫来石试样的线变化率基本不变,板状刚玉-莫来石试样的线变化率减小。

对比试样的常温力学性能可知,同一温度烧成后,电熔致密刚玉-莫来石试样的弹性模量、常温耐压强度和常温抗折强度均相对较高。烧成温度从1 600℃升高到1 700℃:两种试样的常温弹性模量均降低,其中电熔致密刚玉-莫来石试样的下降幅度更大;电熔致密刚玉-莫来石试样的常温耐压和抗折强度均小幅下降,而板状刚玉-莫来石试样的常温耐压和抗折强度均小幅升高。

对比试样在1 400℃时的高温抗折强度可知:1 600℃烧后两种试样的高温抗折强度相当,1 700℃烧后板状刚玉-莫来石试样的高温抗折强度略高;烧成温度从1 600℃提高到1 700℃,两种试样的高温抗折强度均提高。对比同一试样经同一温度烧成后的抗折强度可知:除经1 600℃烧后电熔致密刚玉-莫来石试样的高温抗折强度低于其常温抗折强度外,其余试样的高温抗折强度均高于相应的常温抗折强度,且1 700℃烧后二者的差别比1 600℃烧后的差别更为明显。

由1 700℃烧后试样热震后的抗折强度及其保持率可知,两种试样的抗热震性好,其中板状刚玉-莫来石试样表现更为突出。

2.2 显微结构

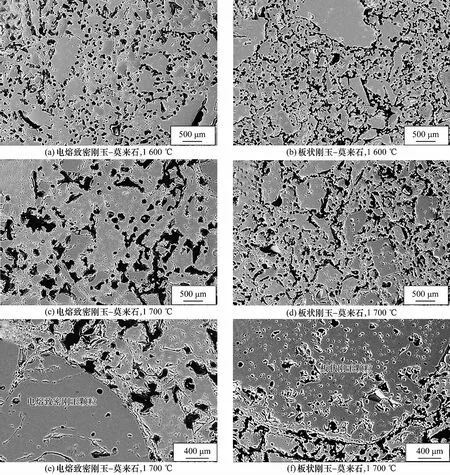

图1为烧后试样的显微结构照片。由图1(a)可知:1 600℃烧后,电熔致密刚玉-莫来石试样的基质结构较为致密,气孔多呈孤立状存在;生成的原位莫来石尺寸为10~50μm,能谱分析其组成(w)为:Al2O371.49%,SiO228.51%,接近理论莫来石组成;原位莫来石周围未腐蚀完全的玻璃相组成(w)为:Al2O357.07%,SiO242.39%,Fe2O30.53%,为富硅玻璃相。

对比图1(b)和图1(a)可知:1 600℃烧后,与电熔致密刚玉-莫来石试样相比,板状刚玉-莫来石试样的基质中气孔数量较多,多呈连通的狭长形;生成的原位莫来石分布较散,尺寸相对较小,经能谱分析其成分也接近理论莫来石组成。

对比图1(a)—图1(d)可知:与1 600℃烧后试样相比,1 700℃烧后两种试样的烧结程度均提高,基质结合更为紧密,气孔均因基质烧结而迁移聚结,气孔数量减少、孔径增大,原位莫来石均发育长大,其中:电熔致密刚玉-莫来石试样中的基质结合更为紧密,原位莫来石长大更为明显,尺寸在50~200μm,彼此相互连接;板状刚玉-莫来石试样中的原位莫来石长大不甚明显。

对比图1(e)和图1(f)可知:1 700℃烧后,电熔致密刚玉颗粒与基质间结合较差,中间出现明显的缝隙;板状刚玉颗粒与基质结合相对较好,颗粒边缘有原位莫来石生成。

图1 不同温度烧后试样的SEM照片Fig.1 SEM images of specimens after firing at different temperatures

2.3 分析讨论

Wei等[13]提出莫来石形成是一个在富SiO2基质中成核和生长的过程,结合本试验中原位莫来石周围玻璃相的组成,可知原位莫来石由Al2O3向富硅玻璃相中溶解,达到临界浓度后成核和生长得到,其成核与生长过程均受Al2O3向富硅玻璃相中的溶解速率控制。

与电熔致密刚玉相比,板状刚玉致密程度低,细粉粒度相对较小,晶粒细小、晶界多[14],Na2O含量较高,因此反应活性高,Al2O3向富硅玻璃相中溶解速度快,原位莫来石晶体成核和生长迅速。因成核速率较大,板状刚玉-莫来石材料中的原位莫来石成核数量较多,在富硅玻璃相溶解Al2O3总量一定的情况下,因晶粒生长速率较大,造成原位反应迅速结束,形成的晶粒数量相对较多、尺寸较小。而电熔致密刚玉-莫来石中因Al2O3向富硅玻璃相中溶解速度相对较慢,原位反应持续时间长或持续温度范围宽,故形成的原位莫来石晶粒数量较少、尺寸较大。

结合同一试样经不同温度烧成后原位莫来石的发育情况,可知1 600℃烧后板状刚玉-莫来石材料中的原位反应基本结束,温度继续升高时材料中以烧结反应为主。由于较低温度下生成了较多晶粒细小、分布均匀的原位莫来石,高温烧结时莫来石需要发生再次溶解长大,故气孔排出困难,因此与1 600℃烧后相比,1 700℃烧后材料的线变化率稍有减小,显气孔率基本不变。而电熔致密刚玉-莫来石材料中的原位莫来石在1 600℃以上明显发育长大,过程中的原位反应膨胀基本抵消了烧结收缩,且气孔随莫来石晶粒长大而逐渐聚集或排出。因此,与1 600℃烧后相比,1 700℃烧后材料的线变化率基本不变,显气孔率降低。

与1 600℃烧后相比,1 700℃烧后两种材料的烧结程度增加,基质结合更好,原位莫来石发育长大,与刚玉颗粒相互穿插,有助于提高材料的力学性能,这也是其高温抗折强度提高的主要原因;两种材料的弹性模量均降低,且常温抗折强度均低于相应的高温抗折强度,主要由于发育长大的原位莫来石与刚玉之间热膨胀系数失配程度增加,材料在冷却过程中产生微裂纹引起。尤其是电熔致密刚玉-莫来石材料中原位莫来石发育长大更明显,莫来石和刚玉晶相之间热膨胀失配程度较大,导致其常温耐压强度和抗折强度均降低。与致密刚玉-莫来石材料相比,板状刚玉-莫来石材料中生成的莫来石晶粒细小、分布均匀,气孔孔径较小、形状不规则程度高,因而能更有效地缓冲热应力,更有利于裂纹发生偏转,故板状刚玉-莫来石材料具有更加优异的抗热震性能。

3 结论

(1)与电熔致密刚玉-莫来石材料相比,板状刚玉-莫来石材料的显气孔率较高,生成的原位莫来石晶粒数量较多、尺寸较小、分布均匀,材料的抗热震性更好,但常温力学性能略逊。

(2)烧成温度由1 600℃提高到1 700℃,材料的烧结程度均提高,原位莫来石发育长大,高温抗折强度提高,但发育长大的原位莫来石与刚玉颗粒间的热膨胀系数失配程度增加,对材料的常温力学性能不利,尤其是使用电熔致密刚玉的材料中原位莫来石发育长大明显,材料的常温耐压和抗折强度均降低。

(3)刚玉-莫来石材料体系中,在原位莫来石生成量一定的情况下,可通过调控原料粒度、杂质含量等手段提高原位反应活性,生成细小、均匀、分散的原位莫来石,有利于提高材料的抗热震性;若对材料的力学性能有较高要求,则可采取提高原位反应活性的手段,生成发育良好、彼此连接的原位莫来石,但要注意适度控制其发育程度,以避免因热膨胀系数失配程度过大而使材料的常温力学性能下降。