分离式霍普金森压杆加载下不同组织Ti-6321钛合金的动态响应行为

宁子轩,王琳,2,3,程兴旺,2,程焕武,2,刘安晋,徐雪峰,周哲,张斌斌

(1.北京理工大学 材料学院,北京 100081;2.北京理工大学 冲击环境材料技术国家级重点实验室,北京 100081;3.北京理工大学 爆炸科学与技术国家重点实验室,北京 100081;4.洛阳船舶材料研究所,河南 洛阳 471023)

0 引言

钛及钛合金具有高比强度、耐热性、耐蚀性和生物相容性等优良性能,广泛应用于航空航天、军事、石油化工、汽车、海洋工程和生物医疗等各个领域[1-3]。钛合金在服役过程中除了常规载荷外,还会受到高应变率载荷的冲击,如高速冲击、弹靶侵彻、爆炸加载、高速切削和金属成型等过程,发生绝热剪切失效,影响材料的失效断裂行为[4-6]。因此,研究材料的动态响应行为对其服役性能具有重要意义。

分离式霍普金森压杆(SHPB)装置是一种研究动态响应行为常用的实验方法,应变率为103s-1,可从动态力学性能、绝热剪切行为和相变等多方面对钛合金动态响应行为进行分析[7]。国内外学者采用该方法进行了大量的研究工作[8-10],Zener等[11]提出当材料的绝热温升软化超过应变硬化时,材料进入非稳定塑性变形阶段,材料进一步的塑性变形产生热塑性失稳,出现绝热剪切带。Ran等[12]发现组织状态对Ti55511钛合金的动态力学性能和绝热剪切敏感性具有较大的影响,魏氏组织表现出较高的动态压缩强度和绝热剪切敏感性。朱新杰等[13]也发现与热处理态的等轴组织相比,轧制态的双态组织Ti-4.5Mo-5.1Al-1.8Zr-1.1Sn-2.5Cr-2.9Zn钛合金动态抗压强度较高,塑性较差,绝热剪切敏感性较高。Alaghmandfard等[14]和徐雪峰等[15]进一步表明片层或晶粒更细的TC4和TC4ELI钛合金具有更高的动态屈服强度。综上所述,研究组织对钛合金的动态响应行为对其实践应用十分必要。

Ti-6321(Ti80)钛合金的名义成分为Ti-6Al-3Nb-2Zr-1Mo,具有良好的耐腐蚀性、抗疲劳性和焊接性能,无磁性,无低温脆性等优势,可用于海洋领域中深潜器、船舶、潜艇、水中兵器和高压容器等器材的各种零部件加工[16-18]。目前Ti-6321钛合金的研究主要包括制备、热加工和热处理工艺以及组织对静态力学性能、疲劳裂纹扩展和焊接性的影响以及Taylor杆冲击下的动态断裂行为[19-23],但SHPB加载条件下组织对Ti-6321的力学性能和绝热剪切行为的影响尚未报道。本文采用SHPB实验装置对不同组织Ti-6321钛合金的动态力学和绝热剪切行为进行了研究,为Ti-6321钛合金在高应变率条件下的应用提供实验和理论依据。

1 材料热处理和实验方法

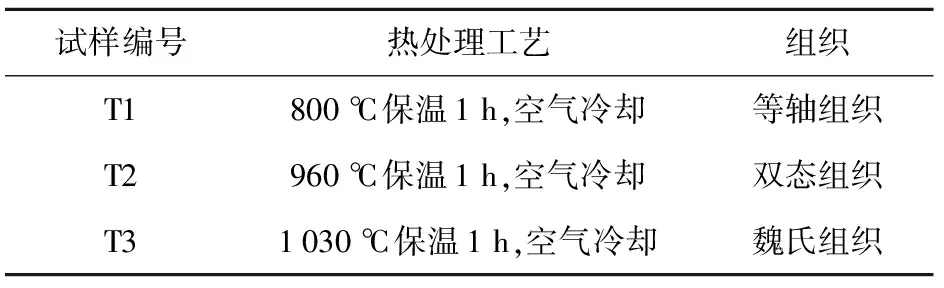

实验所用材料为轧制态Ti-6321钛合金板材,其化学成分如表1所示,通过淬火金相法测得合金的相变点为990 ℃±5 ℃.将板材切割后在不同温度进行热处理以获得不同形态的组织,热处理工艺与预期组织如表2所示。热处理完成后,采用金相显微镜观察组织特征,不同热处理工艺后Ti-6321钛合金的微观形貌如图1所示。通过金相分析软件Image-Pro和Nano Measurer分别测量相含量和尺寸。等轴组织晶粒尺寸约为15 μm,α相含量约为77.9%,双态组织的等轴α相含量约为41.3%,晶粒尺寸约为10 μm,片层状α晶粒长度约为15 μm,宽度约为600 nm,α相含量总量略有减少。魏氏组织的β晶粒内部大量片层α相相互交错,夹角约为60°,α片层的厚度约为830 nm.

表1 Ti-6321钛合金的化学成分

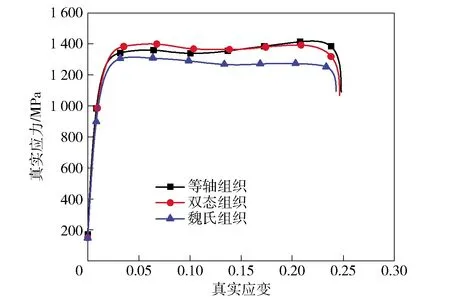

表2 Ti-6321钛合金热处理工艺

图1 不同热处理工艺后Ti-6321钛合金的微观形貌

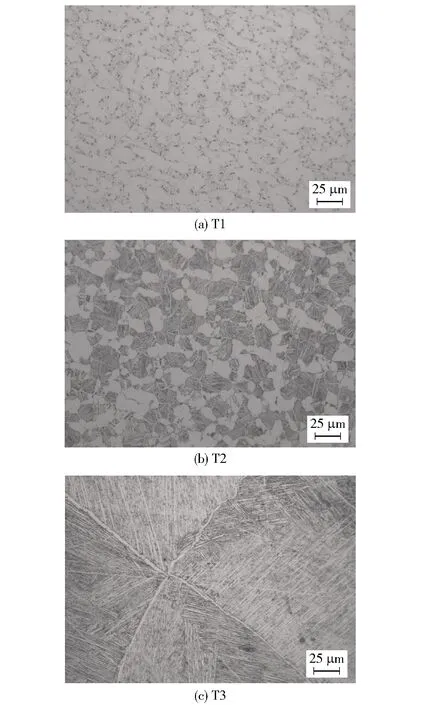

采用电火花线切割技术切取准静态和动态压缩试样,准静态压缩实验根据国家标准GB7314—2005金属材料室温压缩试验方法,使用美国Instron公司生产的5985型电子万能试验机进行,试样尺寸为φ5 mm×8 mm,应变率为10-3s-1.动态压缩实验在北京理工大学进行,实验装置采用SHPB,示意图如图2所示。试样位于入射杆和透射杆之间,通过调节气室气压控制子弹的速度,获得不同的应变率,试样尺寸为φ5 mm×5 mm,加载应变率为1 500~3 000 s-1.动态加载后可得到不同应变率条件下的真实应力-真实应变曲线,回收加载后试样,沿轴向切开,经过研磨、抛光和腐蚀后用于光学和扫描电子显微镜观察。分析不同组织Ti-6321钛合金在不同应变率加载条件下的绝热剪切行为和组织演化特征。

图2 SHPB实验装置示意图

2 Ti-6321钛合金的动态响应行为

2.1 动态力学性能测试结果与分析

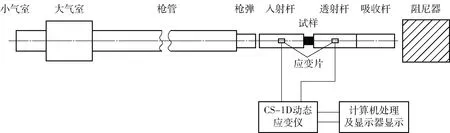

图3所示为3种组织Ti-6321钛合金的不同应变率压缩真实应力-真实应变曲线。由图3可知,准静态压缩条件下,双态组织具有较高的抗压强度和塑性应变,表现出较好的准静态压缩性能,而等轴组织的屈服强度较高,魏氏组织的强度和断裂应变均较低,但3种组织的应力均随应变的增加而增大,表现出明显的应变强化作用。应变率为103s-1的动态压缩条件下,3种组织的流变应力具有一定程度的波动性,可能与实验装置及高应变率的实验条件相关,但整体上流变应力变化较平缓,应变强化作用不明显,魏氏组织的流变应力有下降趋势。这是因为高应变率压缩条件下,塑性变形能转变为热能,而钛合金的热导率较低,热量不能及时散失,试样温度升高,引起热软化效应,当热软化效应小于应变强化效应时,流变应力呈上升趋势;相反,流变应力呈下降趋势;二者相当时,流变应力基本不变。

同时可以发现随着动态应变率的增加,3种组织的屈服强度增加较小,塑性应变逐渐增大,与准静态压缩相比,屈服强度增加了400 MPa左右,抗压强度增加了200 MPa左右,塑性应变明显减小,表现出应变率强化效应。Shi等[24]也发现了类似的现象,并表明应变率强化作用的高低与热激活能的大小有关,低应变率下具有较高的应变率强化效应,热激活能变化剧烈,高应变率下具有较低的应变率强化效应,热激活能较低。

图4所示为应变率3 000 s-1下3种组织Ti-6321合金的压缩真实应力-真实应变曲线。应变率为3 000 s-1时,等轴组织、双态组织和魏氏组织试样均开始出现宏观剪切断裂,低于该应变率时,试样均未发生断裂,故3种组织的临界剪切断裂应变率均为3 000 s-1,同时,临界断裂应变分别为0.252、0.249和0.240.等轴组织表现出略高的塑性,双态组织与等轴组织塑性相近,并具有较高的强度。这是因为等轴α相的变形协调性较好,变形过程中产生的能量可以很快地分散到相邻的α晶粒中,次生片层α相相互交错,界面增多,位错滑移的方向不断改变,容易受到相界面的阻碍,导致变形不易进行,但有利于强度的提高。因此,双态组织具有良好的强塑性匹配。

图4 应变率3 000 s-1下Ti-6321钛合金的压缩真实应力-真实应变曲线

材料的动态压缩性能除了强度和塑性外,还常采用材料的平均流变应力和冲击吸收功等参量表示。其中平均流变应力是指合金在塑性变形阶段流变应力的平均值,冲击吸收功综合考虑了合金强度和塑性两方面的因素,从而能够更加准确地评价材料的动态力学性能,计算公式为

(1)

式中:E为冲击吸收功;σ为动态流变应力;ε为塑性应变;εl为塑性变形起始点;εe为塑性变形终止点。

图5所示为3种组织Ti-6321钛合金在不同应变率下的屈服强度、平均流变应力和冲击吸收功。由图5可知,应变率为103s-1时,3种组织的屈服强度变化不明显,平均流变应力和冲击吸收功逐渐增大。在临界断裂应变率下,等轴、双态和魏氏组织的平均流变应力分别为1 383 MPa、1 395 MPa和1 297 MPa,冲击吸收功分别为307 MJ/m3、300 MJ/m3和283 MJ/m3.因此,等轴组织具有较高的冲击吸收功,双态组织具有较高的平均流变应力,魏氏组织具有较低的平均流变应力和冲击吸收功。这是由于魏氏组织内的片层α相纵横比较低,在动态变形过程中易由晶间断裂转化为晶内断裂,抗冲击性能降低。而等轴组织和双态组织均具有等轴状α相,具有较高的塑性,且双态组织中片层α相的纵横比较高,能够吸收更多的能量。对平均流变应力和冲击吸收功进行线性拟合,可以发现等轴、双态和魏氏组织的平均流变应力斜率分别为0.052 2、0.064 6和0.010 6,冲击吸收功的斜率分别为0.105 4、0.113 2和0.071,说明双态组织平均流变应力和冲击吸收功对应变率更为敏感。综上所述,双态组织具有较好的静、动态综合力学性能。

图5 不同应变率下3种组织Ti-6321钛合金的力学性能

2.2 应变率敏感性

由图3可知,随着应变率的增加,以3 000 s-1为例,等轴组织、双态组织和魏氏组织屈服强度与准静态屈服强度相比分别增加了52.0%、56.9%和53.9%,塑性分别降低了35.3%、45.8%和15.4%,表现出较强的应变率强化效应。为了深入表征材料的应变率强化程度,引入应变率敏感因子m[25-26],计算公式为

(2)

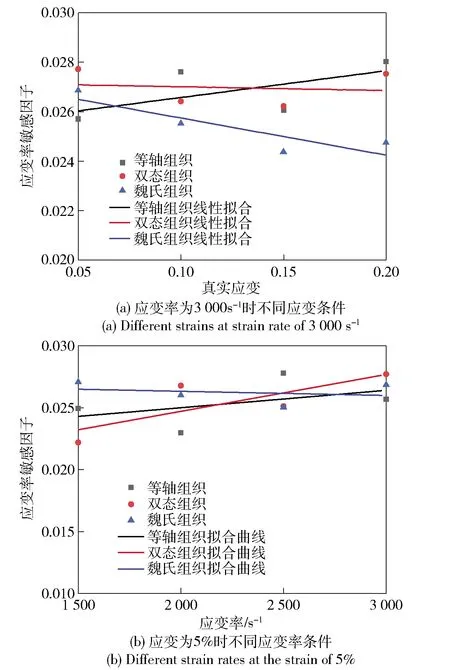

图6 3种组织Ti6321钛合金的应变率敏感因子

由图6(a)可知,由于真实应力-真实应变曲线的波动性,应变率敏感因子呈现波动性。但由拟合直线可知:塑性变形初期,双态组织的应变率敏感因子较高,等轴组织较低;等轴组织的应变率敏感因子随应变的增加而缓慢增大,双态组织的应变率敏感因子基本保持不变,魏氏组织的应变率敏感因子呈下降趋势。塑性变形后期,等轴组织的应变率敏感因子较高,魏氏组织较低。说明等轴组织的应变率强化效应逐渐增强,魏氏组织的应变率强化作用逐渐降低,当热软化作用高于强化作用时,则会引起真实应力-真实应变曲线的降低,因此,魏氏组织的真实应力-真实应变曲线有所下降。

由图6(b)可知:较低应变率下,魏氏组织的应变率敏感因子较高,双态组织的应变率敏感因子较低;随着应变率的增加,双态组织的应变率敏感因子逐渐增大,等轴组织的应变率敏感因子增加较缓慢,魏氏组织的应变率敏感因子基本保持不变。在应变率3 000 s-1下,双态组织的应变率敏感因子最高,说明双态组织在较高应变率下应变率强化效应更明显,这与2.1节得到的流变应力及冲击吸收功的规律相一致。

2.3 组织演化和绝热剪切敏感性

经过不同应变率的动态压缩后,3种组织Ti-6321钛合金试样发生不同程度的塑性变形,应变率为3 000 s-1时,3种组织均发生沿45°方向的剪切断裂。通过观察试样剖面的微观组织,发现应变率为1 500 s-1和2 000 s-1时,组织未发生明显变化,应变率为2 500 s-1和3 000 s-1的微观组织形貌分别如图7和图8所示。由图7可知,2 500 s-1应变率下:等轴组织的等轴状晶粒被拉长,局部拉长晶粒轴径比约为5∶1,这是由于动态压缩后晶粒长轴垂直于压缩方向的晶粒更易被拉长,组织呈现间断性局部晶粒明显拉长现象;双态组织剖面的片层组织沿剪切方向变形发生弯曲,等轴晶粒被拉长;魏氏组织内的片层发生严重的扭曲变形或折断,片层间距不再均匀。

图7 应变率2 500 s-1和动态加载下3种组织Ti6321钛合金的微观组织形貌

图8 应变率3 000 s-1和动态加载下3种组织Ti6321钛合金的微观组织形貌

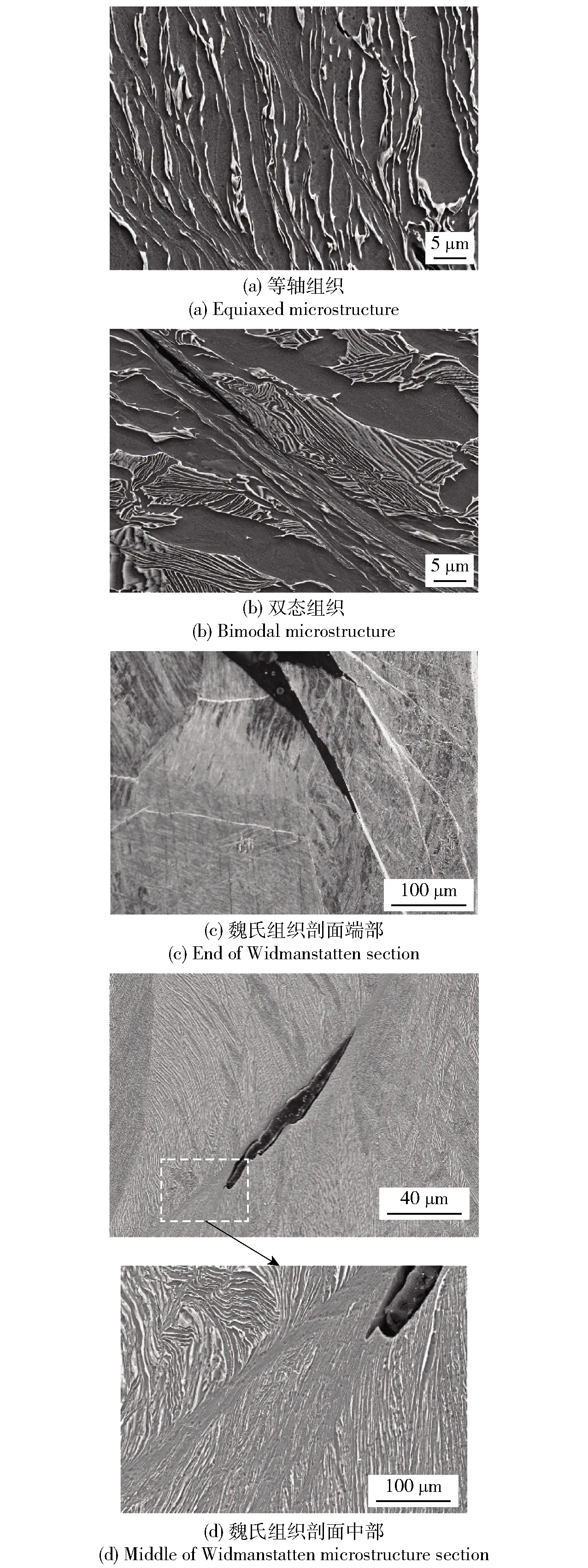

由图8可知,在应变率3 000 s-1下,3种组织均可观察到沿剪切方向的绝热剪切带。由图8(a)和图8(b)可知,等轴组织和双态组织的剪切带较窄,可观察到剧烈变形的晶粒,呈现形变带特征[27],双态组织的形变带较宽,约3 μm.由图8(c)可知,魏氏组织的端部产生多条平行的白亮绝热剪切带,并伴随分叉现象。图8(d)为试样中间位置,可观察到裂纹沿着剪切带扩展,剪切带宽度约为8 μm,裂纹尖端处剪切带分叉。通过放大组织可发现剪切带两侧的晶粒沿剪切方向发生严重的变形,剪切带中心的晶粒细化,并分布着大量微孔洞。由文献[28]可知剪切带内发生了动态再结晶,微孔洞的形核、长大和扩展最终形成裂纹,说明魏氏组织更易发生绝热剪切行为和剪切带的相互作用。

绝热剪切行为是由于高应变率下钛合金处于绝热状态,塑性变形功转变为温度软化效应,即温度升高引起的强度降低大于应变硬化引起的强度增加导致的结构失稳现象,剪切突变形成剪切带。绝热温升[6]的计算公式为

(3)

式中:β为常数;ρ为材料密度;cv为比热。由(3)式可知,绝热温升与材料的冲击吸收功呈正比,临界剪切断裂应变率下,冲击吸收功越大,绝热温升越高,材料的绝热剪切敏感性越低。由图5(c)可知,在应变率3 000 s-1下,3种组织的冲击吸收功大小关系为等轴组织>双态组织>魏氏组织。因此,等轴组织的绝热剪切敏感性较低,魏氏组织的绝热剪切敏感性较高。

3 结论

本文对等轴组织、双态组织和魏氏组织Ti-6321钛合金的准静态力学性能、动态力学行为、动态压缩后组织的演化和绝热剪切敏感性进行了研究。得出以下主要结论:

1)与准静态压缩相比,3种组织的动态屈服强度和抗压强度分别增加了400 MPa和200 MPa左右,表现出应变率强化效应,其临界剪切断裂应变率均为3 000 s-1.

2)准静态压缩下,双态组织具有较高的强塑性匹配;动态压缩临界剪切断裂应变率下,等轴组织具有较高的剪切应变和冲击吸收功,分别为0.252和307 MJ/m3;双态组织具有较高的屈服强度和平均流变应力,分别为1 357 MPa和1 395 MPa.因此,双态组织具有较高的综合力学性能,且其平均流变应力和冲击吸收功的应变率敏感性较高。

3)在应变率3 000 s-1下,等轴组织的应变率敏感因子随着应变的增加逐渐增大,魏氏组织与之相反,双态组织基本不变;应变为5%条件下,双态组织的应变率敏感因子随着应变率的增大而增大,等轴组织增加缓慢,魏氏组织基本不变。

4)临界剪切断裂应变率下,3种组织均产生绝热剪切带,等轴组织由于具有较大的冲击吸收功,绝热温升较高,绝热剪切敏感性较低。魏氏组织的剪切带较宽,约8 μm,并发生分叉现象,绝热剪切敏感性较高。