构造软煤中速控压钻进成孔工艺研究

赵 晶

(1.煤炭科学技术研究院有限公司 安全分院,北京 100013;2.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013)

碎软煤层是煤系地层经受地质构造运动的产物,广泛赋存于我国华北、华南矿区,尤其在平顶山、淮南、松藻等地高突矿井发育更甚[1,2]。受限于软煤强度低、瓦斯压力大、地质构造作用等因素,煤矿井下本煤层瓦斯抽采钻孔和地质探放水钻孔的施工易出现塌孔、卡钻、顶钻、喷孔等问题[3],严重制约其钻进深度和成孔率。因此,研究软煤钻进成孔工艺意义重大,可提升矿井瓦斯治理、防治水及钻探工作效果。

目前,相关研究多集中在国内,主要体现在三方面:①钻进装备,20世纪初,石智军等开发了适合软煤钻进一体式螺旋硬质合金钻头和螺旋钻杆[4],随后,雷丰励、蔡成功等研制了多级变径式PDC钻头,在突出煤层钻进取得了良好成孔效果[5,6];由于常规的圆面钻杆在软煤钻进中受塌孔影响不易排渣而发生夹钻抱死等问题,我国逐渐研发了刻槽钻杆和三棱钻杆,可有效缓解塌孔排渣困难的问题。孙玉宁等发明了双动力低螺旋钻杆,在河南新安煤矿取得较好试验效果[7],王永龙等对软煤钻进过程三棱钻杆受力分析和数值模拟,优化了其结构参数[8]。②排渣方式,井下常用的排渣方式有风力、液体及螺旋式三种,其中传统清水排渣的冲击力大易造成孔壁失稳,孙玉宁等提出了风力-螺旋机械式协同排渣方法[9],孙新胜等在此基础上研究风力和螺旋深度等参数与成孔效果的关系,提出了中风压矮螺旋排渣方法[10]。近年来,诸如微乳液、泡沫剂等新型护壁促排钻井液逐渐被引入软煤钻进中,润滑促排渣的同时还可以起到一定固化孔壁防塌的效果[11]。③钻进护孔工艺,常见的有中煤科工集团研发的中风压矮螺旋软煤钻进技术,后续学者提出了高转速螺旋钻进、非标螺旋钻杆钻进工艺[12,13],近年来相继出现了护孔筛管与钻杆同步施工、套钻跟进一次性钻进成孔[14]以及软煤沿顶钻进等工艺[15]。综上所述,前人在软煤钻进技术与装备上取得了丰硕的研究成果,针对不同装备不同地质条件的软煤钻进成孔工艺研究较多,但对钻进装备一定条件下转速和钻压等工艺参数鲜有涉及。

为研究钻机转速和钻压对软煤钻进深度及成孔效果的影响,笔者建立钻进过程钻孔三维力学模型,分析了钻压、转速分别沿钻进方向和径向方向的力学行为特征及其对孔壁稳定性和排渣过程的影响,确立碎软煤层中速控压钻进成孔工艺参数,并在山西离柳焦煤集团朱家店煤矿0403工作面进行工程实践。

1 顺层孔钻进-排渣过程的力学分析

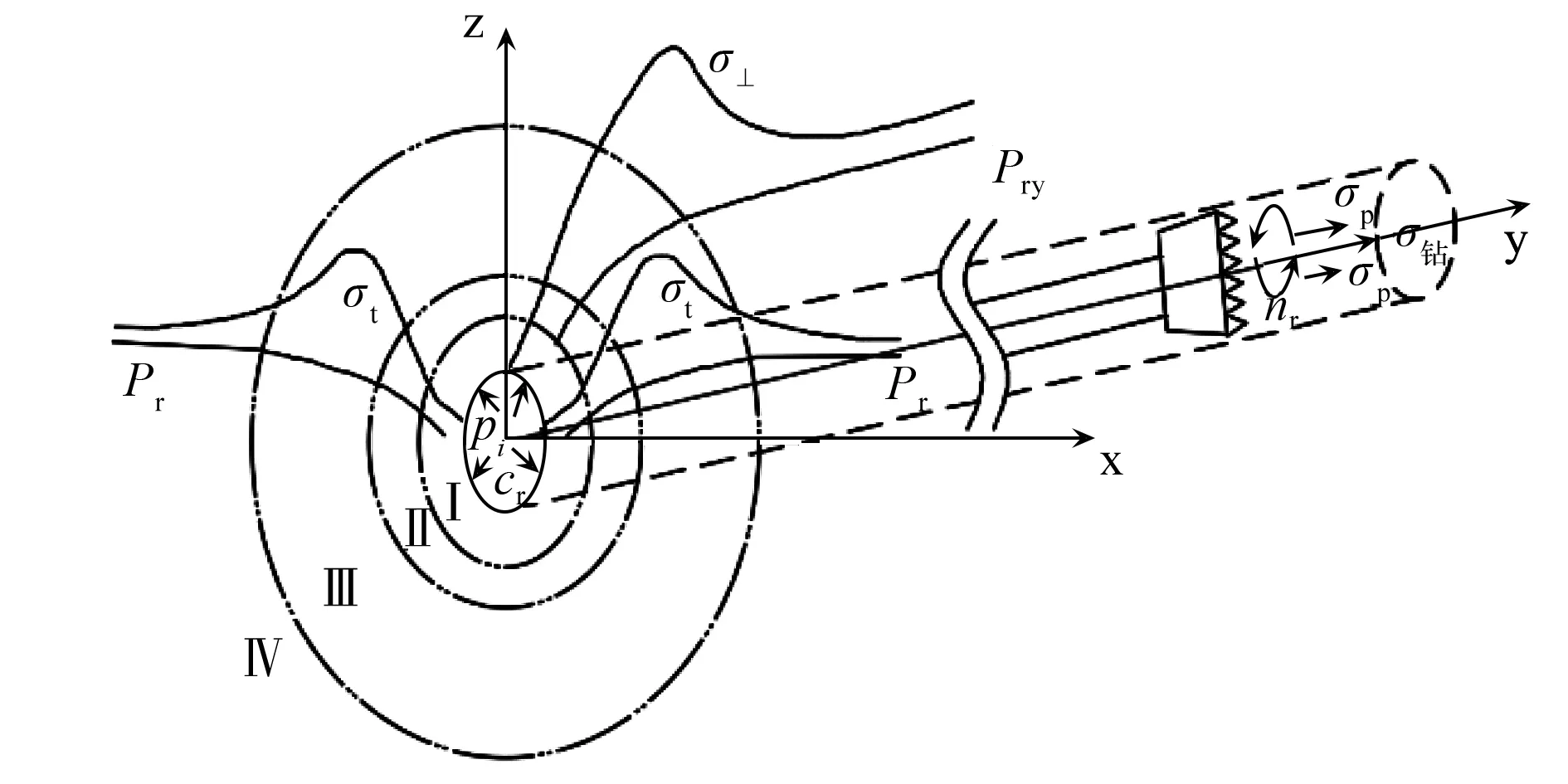

依据软煤顺层钻孔的施工工程为模型基础,假设煤体为含瓦斯的各向同性的均匀体,暂不考虑断层、陷落柱等地质构造对其结构属性和力学环境的影响,以钻孔孔口为坐标原点建立钻孔的三维空间力学模型(如图1所示),综合分析钻孔所受的地应力、煤层瓦斯压力、钻孔内气体压力、钻头旋转产生切削应力、钻机推进压力以及排渣动力(孔底风力或者液体压力),煤体内凝聚力等,分别得出钻孔孔壁x、y、z方向上力学平衡方程,见式(1),并沿钻孔口围岩由里往外按照破碎变形程度划分四个区,即Ⅰ为破碎区,Ⅱ为塑性变形区,Ⅲ为弹性区,Ⅳ为原岩应力区。

图1 顺层钻孔钻进过程三维力学模型图

式中,σtx、σtz、σ⊥y、σ⊥z为地应力沿x、y、z方向的分量,受巷道开掘影响σ⊥>σt,MPa;prx、pry、prz为钻孔周围煤体瓦斯压力沿x、y、z方向分量;pix、piy、piz为钻孔内部的气体压力沿x、y、z方向的分量,MPa,其中pr>pi;crx、cry、crz为孔壁煤体内聚力沿x、y、z方向的分量,MPa;nrx、nrz分别为钻头旋转切削煤体产生沿x、z方向的分量,MPa;σ钻、σp为钻进过程的沿y方向(钻进方向)的钻压及排渣过程的风力和液体压力(清水、其他钻孔清洗液),MPa。

1.1 钻进过程钻孔稳定性分析

1.1.1 孔壁稳定性

由图1可知,孔壁稳定可从三维坐标中xz平面展开分析,得出孔壁的稳定性主要和地应力(σ⊥、σt)、孔内外瓦斯压力(pr、pi)、钻头旋转切削应力nr及煤体内聚力cr相关。当构造软煤赋存确定时,即地应力、煤层瓦斯压力和煤体内聚力一定,由式(1)可知,钻头旋转破煤产生切削力nr与煤体强度σ0成正相关性,即煤体强度越大,破煤需要切削应力越大,故理想条件下旋转速度对孔壁稳定影响不大,但可影响单位时间内产生的煤屑粒度及排渣速度(针对螺旋式钻杆)。此外,受钻杆自身重力影响,钻进孔内钻杆实际曲线弯曲率与钻孔深度成正比,且随着旋转速度影响,会在孔内产生不同曲率的震荡效应,从而影响孔壁的稳定性。软煤因其自身强度低、内聚力小、瓦斯解吸速度快、瓦斯压力相对较大等特点,为减小钻杆震荡对孔壁的破坏作用,其旋转速度不能过高。

1.1.2 孔底稳定性

由图1可知,孔底稳定可从三维坐标中yz平面展开分析,得出孔底的稳定性主要和地应力σ⊥、孔内外瓦斯压力(pr、pi)、钻杆推进力σ钻、气流或液体排渣动力σp及煤体内聚力cr相关。构造软煤赋存一定条件下,孔底稳定性与推进力及排渣动力直接相关,推进力大小,直接影响进尺速率,进而决定了单位时间产生煤屑量;同时,排渣动力流体对孔底产生冲击力也会对孔底产生破坏作用。因此,软煤钻进过程,钻进压力和排渣动力均要控制大小及时长,甚至是给压方式。

1.2 孔内排渣动力分析

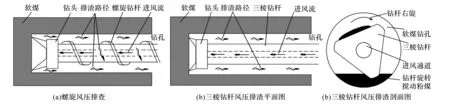

目前软煤钻进排渣方式主要分两种(如图2所示),一种是螺旋钻杆风压排渣(包括刻槽钻杆),又称“双动力排渣”,一个是沿钻杆和孔壁间通道,由风压作为动力逐步运移煤屑至孔口排出,另一个沿螺旋叶片或者螺旋刻槽在旋转时中所产生向后的机械动力排出煤屑,排渣效率较高;另一种是棱状钻杆风压排渣,棱状钻杆可将沉积在下部孔壁的煤粉不停搅动扬起,可防止塌孔时煤粉堆积过多造成的抱钻和卡钻事故。对比分析可知,前者对风量及风压等条件要求不是太高,而后者对排渣的风力条件要求偏高。

图2 软煤顺层钻进排渣方式示意图

进一步分析转速、钻压及排渣动力的影响,钻压一定时,转速直接反映出煤体破碎之后颗粒大小以及钻杆震荡损伤或破坏孔壁产生附加煤屑量,转速过低会导致破煤颗粒较大,易出现卡钻情况,转速过高会导致孔壁失稳以及煤粉过细,从而增大煤粉与螺旋叶面建的摩擦阻力,导致抱钻,此外还会加速钻牙的磨损。根据钻孔模型可知单位时间内产生煤屑量为πr2ν1,v1为钻头进尺速率,m/s;单位时间内排出煤屑量S排ν2,v2为排渣线速率,m/s;S排为孔内排渣通道的横截面积。由于钻杆占据部分钻孔空间,故πr2>S排,故单位时间内孔底的积存钻屑量为(πr2v1-S排v2),其中v1∝σ钻、v2∝σp,且钻进过程一般σ钻>σp。分析可得出,钻压越大,孔内积存量越大,易发生堵孔和卡钻,影响成孔效果。此外,煤层倾角与钻压也有关系,上向钻孔施工过程钻压还需承担钻孔自重沿y方向的分量。为了彻底消除孔内积存钻屑对排渣的影响,需改变给压方式,即考虑钻压为0和负压状态,即对应孔内钻头原位旋转(“空转”)、钻头旋转倒退以排尽孔内积存钻屑或塌孔所产生附加钻屑量。

2 软煤中速控压钻进成孔工艺的提出

根据上述分析可知,转速和钻压太低,直接降低钻进深度和成孔效率;转速过高会诱发孔壁失稳,钻压大小及给压方式会影响钻孔排渣效果。故需进一步深入分析,在软煤赋存条件及力学属性一定时,确定合理转速、钻压及给压方式以提高软煤钻进成孔率。

2.1 合理钻压的分析

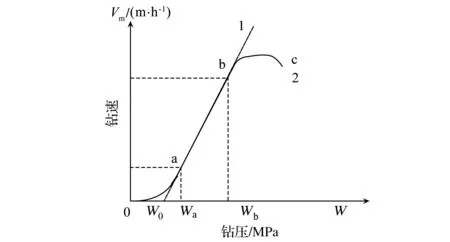

钻压是钻进施加于钻头的压力。是破碎煤体的最基本参数,常用W表示。在现有设备条件下,典型的钻压(W)-钻速(Vm)曲线如图3所示。曲线分为三段:W0为门限钻压。

图3 钻压与钻速的关系曲线

1)第一段:oa段,此时钻压很小,钻头切削未切入煤岩,进尺是靠切削刃研磨煤岩体获得,所以很慢,功率低。煤岩体很少体积破碎,此区间的比例很小,一般不在此区间工作。

2)第二段:ab段,为曲线的直线段,表明Vm与W成正比关系,钻进过程大多位于此区间工作。

Vm∞(W-W0)

(2)

式中,W0为门限压力,此时钻压大于W0后,切削刃可进入煤岩体,切割破碎的煤岩体成块状,即体积破碎,破碎效率高,且孔底净化也充分。

3)第三段:bc段,当钻压超过Wb后,牙轮钻头的牙齿已全部进入煤层,煤屑积存于牙齿根间,妨碍了牙齿的吃入,同时孔底不易净化充分,而且铣齿及尖劈状,根部粗,面积增大,吃入过深后势必转速降低,从而导致W上升,Vm下降。同时钻压的升高使钻头牙齿磨损速度增大:

dh/dt=1/(D2-D1W)

(3)

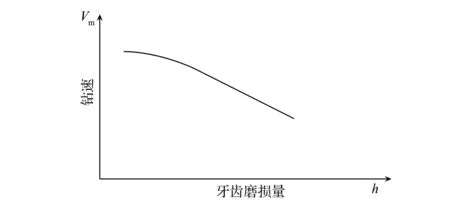

钻速与牙齿磨损量的关系曲线如图4所示,钻速与牙齿磨损量的关系:

图4 钻速与牙齿磨损量的关系曲线

Vm∞1/(1+c2h)

(4)

因此,最优钻压区间应布置在ab段,利于钻孔钻进排渣,也减少钻头损耗速度。

2.2 合理转速的分析

当钻速和其他条件不变时,分析钻孔不同排渣情况下,转速与钻速的可用下式表示:

Vm∞nλ

(5)

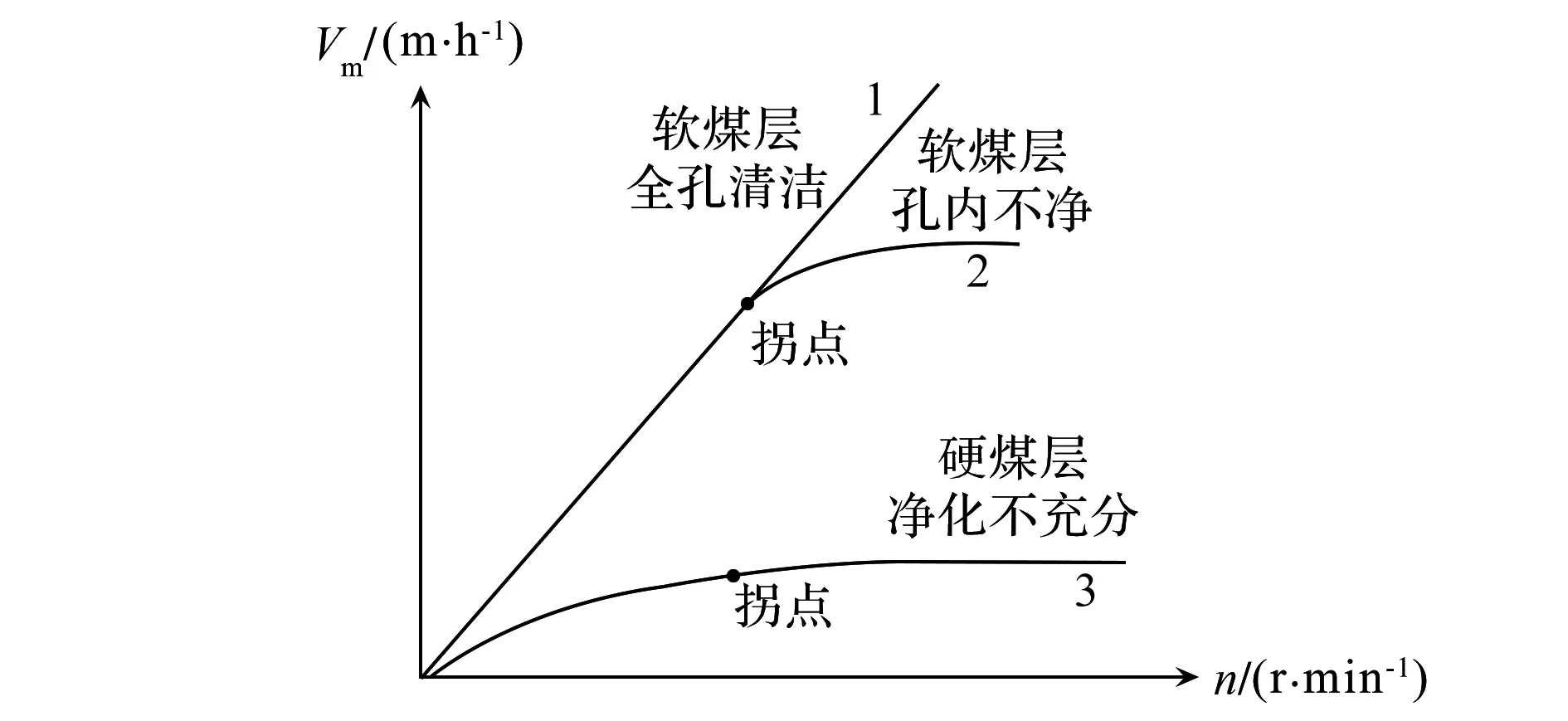

式中,n为转速;λ转速指数,一般小于1,0.4~1;钻速与转速的关系曲线如图5所示。

图5 钻速与转速的关系曲线

由图5可知,在理想条件下(软煤钻进全程不塌孔、孔内始终保持清洁),钻进速度与转速成正比;在孔内积存钻屑时,钻速随转速升高呈现渐增趋稳。因此,选取2、3曲线中拐点附近钻压较为合理。

综上分析,针对软煤钻进过程中,必须确定合理的转速、给进压力及给压方式,以提高软煤钻孔成孔率的同时,降低钻具的损耗成本及钻机功耗。

3 工程实践

3.1 朱家店煤矿概况

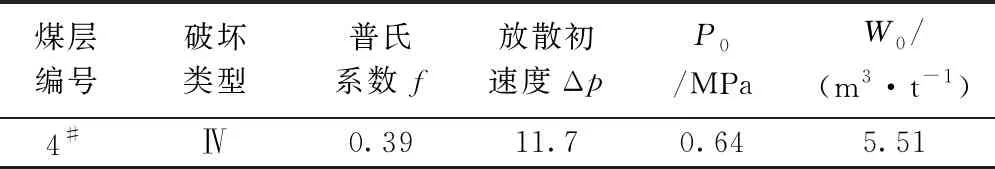

山西离柳焦煤集团朱家店煤矿区域处于鄂尔多斯盆地东缘的晋西隆起带,设计煤炭产能120万t/a,目前主采山西组的4#、6#煤层,其中4#煤层为优质主焦煤,发热量高且灰分低,受控于东西向的离石-中阳大向斜控制,该煤层起伏性较大,平均厚度约1.2m,构造煤发育,瓦斯基础参数见表1,属于典型的高瓦斯矿井,当前全矿井高浓瓦斯抽采管路浓度仅为9%~11%,上隅角时有超限,实际煤炭年产能仅为50万t。

表1 4#煤层瓦斯基础参数测定结果平均值

矿井目前采、掘工作面分别采用的瓦斯抽采方法为顺层递进式钻孔+裂隙带高位钻孔+下邻近层低位钻孔+上隅角埋管抽采、区域长钻孔预抽+局部浅孔排放,90%以上瓦斯治理的依赖于钻孔抽采。由表1可知,4#煤层f<0.5、P0=0.64MPa且Δp>10,属于典型的构造软煤,具备瓦斯压力大、瞬时解吸量大、透气性低等鲜明特点,直接造成了瓦斯抽采钻孔施工难度大、成孔率低及抽采效果不佳等问题,进而导致矿井瓦斯超限发生,严重制约了优质煤炭产能。

3.2 实施效果

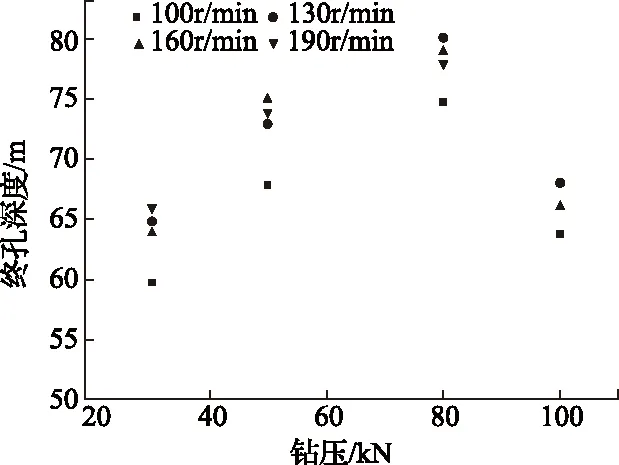

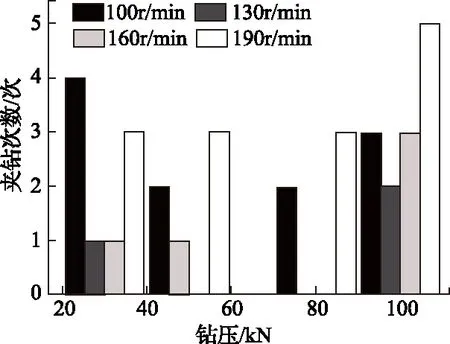

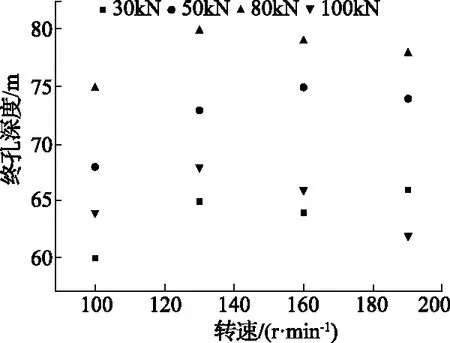

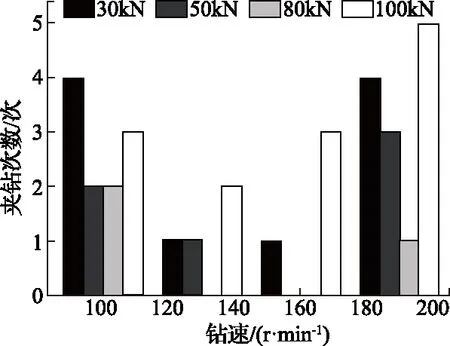

本次试验地点选在朱家店煤矿0403工作面材料顺槽,其长度为505m,工作面长度为160m,标高为+771~+691m,受断层及向斜等构造影响,4#煤层起伏大,平均倾角为4°,且构造软煤较发育,f<0.35。现场施工钻机为ZDY-4000LQ履带式钻机,选用刻槽式钻杆,直径为83mm,钻机的转速区间为60~230r/min,给进压力最大为123kN,据上节分析结果,选取中压段、中速段进一步量化考察给进压力、转速对终孔深度及成孔效果的影响,分别在材料顺槽距开口处80m、180m、280m、380m处布置4组钻孔,开展4种给进压力与4种转速的正交试验,分别观测记录16种钻压-钻速下终孔深度及塌孔夹钻次数,分别绘制不同钻压、转速条件下终孔深度即夹钻次数变化曲线,如图6—图9所示。

图6 钻压与终孔深度变化趋势图

图7 钻压与塌孔夹钻次数变化趋势图

由图6和7可知,整体钻孔终孔深度随着钻压增大呈现先增后减趋势,且随转速增加,孔深下降速率增大;同时,钻进过程夹钻次数随钻压变化呈 “V”型。主要因为高钻压和高转速条件下,煤屑不易及时排除且钻杆震荡对孔壁破坏加剧。

由图8和9可知,转速对终孔深度影响程度较小,在低速和高速阶段呈微弱的倒“V”型,夹钻次数呈现两端大、中部小的“V”型变化趋势,在中速阶段终孔深度呈现逐渐增大并趋于稳定,夹钻次数明显偏低,故转速选在该区较为合理。

图8 转速与与终孔深度变化趋势图

图9 转速与塌孔夹钻次数变化趋势图

综合考虑钻进过程给进压力的方式,在钻进过程中,采用了正压推进、零压空转、负压退钻三种给压方式施钻,结果表明,零压空转、负压退钻两种给压方式下钻孔塌孔夹钻次数可控制在2次以内,虽然一定程度降低钻进速度,但明显提升成孔率,尤其是在塌孔严重的高压高速阶段,采用正-负压交替施钻方法利于搅动沉积于下部孔壁的大量煤屑并起到促排渣作用,可有效解决夹钻抱死导致丢钻头、钻杆事故。

综上所述,根据工作面预抽钻孔长度要求大于80m(工作面长度一半),钻进过程塌孔夹钻次数尽量少的原则,确定适合朱家店煤矿4号煤层的中速控压工艺参数:给进压力合理范围为60~80kN,转速为130~160r/min,给压方式选择正压推进与零压空转相结合,遇糜棱状构造煤,则需采用正-负压交替的给压方式。

4 结 论

1)构建了软煤顺层钻孔钻进-排渣过程三维力学模型,得出软煤一定条件下钻进压力σ钻、排渣动力σp为孔壁失稳的主控因素,转速次之;孔内煤屑积存量与(σ钻-σp)成正比。

2)得出了软煤钻进压力与钻速之间呈现先增后减的“抛物线”变化关系,钻速与转速之间呈现逐渐增趋稳的变化趋势,综合考虑钻具磨损、功耗及给压方式等因素,提出了中速控压软煤钻进工艺。

3)确定适合朱家店煤矿4号煤层的中速控压工艺参数:给进压力合理范围为60~80kN,转速为130~160r/min,给压方式选择正压推进与零压空转相结合,遇糜棱状构造煤,则需采用正-负压交替的给压方式。

4)此次研究适用于近水平钻孔与螺旋钻杆风压排渣条件,建议下一步应深入研究不同钻孔倾角、液体排渣方式及棱状钻杆的软煤施工工艺参数,进而为软煤钻进成孔提供全面系统的理论指导和数据支撑。