发动机用旋压皮带轮故障再现仿真与改进

张晓辉, 谢永胜,曾超,程市,李超

1.内燃机可靠性国家重点实验室,山东 潍坊 261061;2.潍柴动力股份有限公司,山东 潍坊 261061

0 引言

皮带轮[1-3]是各种机械设备中的重要传动部件,应用领域广泛,其中在汽车工业、农业机械和轻型纺织工业等领域应用最广。铸造法、冲压法、液压胀形法和焊接成形法等是皮带轮的传统制造方法。近年来,综合了挤压、环轧、滚压等工艺特点的旋压成型新技术成为主流,它是一种先进的少、无切削加工工艺,效率高、材料利用率高、制件力学性能优良。旋压皮带轮以其精度高、传动适应性好、重量轻等优势,被广泛应用于发动机前端轮系中[4-8]。农业机械传动中,皮带传动系统工况错综复杂、作业条件恶劣,每年都有大量的张紧轮及皮带轮部件需要更换。机器作业时,张紧轮失效会造成张紧轮安装轴承、传送皮带和相关零部件的损坏。旋压皮带轮的可靠性直接影响农机用发动机的运行状况。

传统有限元分析采用静力学分析,得到位移分布和应力分布云图,进行强度、刚度分析,但旋压皮带轮的失效通常属于疲劳失效范畴,静力学分析很难确定失效危险点[9-13]。本文根据旋压皮带轮实际受力工况,综合应用有限元分析方法,分析故障旋压皮带轮疲劳失效的原因,提出改进方案,解决发动机旋压皮带轮故障问题,对提高发动机的可靠性具有重要意义。

1 旋压皮带轮故障描述

某发动机旋压皮带轮在试验过程中发生故障,如图1所示。观察旋压皮带轮故障件的断裂位置及断面失效形式,发现断裂位置发生在旋压皮带轮安装面的螺栓孔周围,且失效断面分层明显,可以观察到裂纹扩展痕迹。

图1 旋压皮带轮故障

根据旋压皮带轮的工作状态,判断其是在发动机正常工作载荷下,受周期脉动皮带力的作用发生受迫运动,旋压皮带轮安装面的螺栓孔周围及内部出现滑移或错位,当损伤积累达临界值时,零部件发生疲劳破坏,从而导致旋压皮带轮断裂或损坏[14]。

在旋压皮带轮结构设计或故障诊断过程中,通常只考虑正常工况的静态工作载荷。但在不同应用场合下,发动机曲轴的周期旋转会产生循环振动激励,因而疲劳失效是旋压皮带轮部件最常见的失效形式。静态失效与疲劳失效存在机理差异,静力学分析无法准确诊断发动机旋压皮带轮部件的失效,需进行疲劳失效分析研究,曲轴周期旋转产生的循环振动激励使用AVL公司的多体动力学Excite Power Unit分析软件计算或者测试获得时,建模计算工作量大,仿真滞后。本文采用静力学分析,结合最大主应力,对比材料许用疲劳强度,进行疲劳失效诊断。

2 旋压皮带轮仿真

2.1 仿真模型的建立

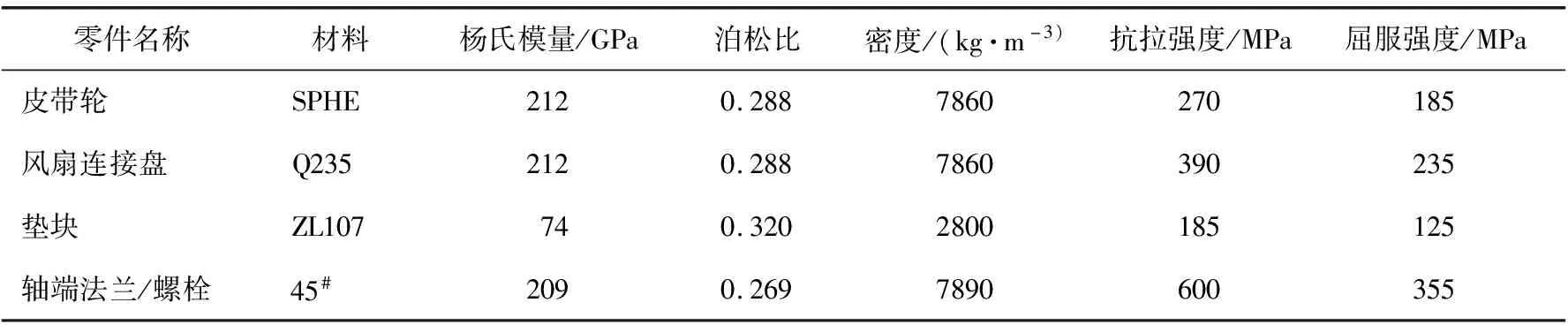

发动机旋压皮带轮总成由风扇连接盘、垫块、旋压皮带轮和轴端法兰通过螺栓连接组成,如图2所示。旋压皮带轮为薄壁零件,为保证仿真精度,需要在旋压皮带轮壁厚方向保持2层以上网格单元,圆角处网格要求细化。采用四面体十节点单元(C3D10I)对旋压皮带轮进行实体网格划分,为了提高模型的计算精度,选用 2~5 mm网格,保证在厚度方向上至少2层网格单元,同时避免计算资源不足或计算时间过长,旋压皮带轮网格模型如图3所示;螺栓不考虑螺纹细节,螺栓帽及螺杆均采用六面体一阶单元网格(C3D8I)进行划分,如图4所示;风扇连接盘、垫块、轴端法兰等其余部件按照各自几何特点均采用二阶四面体网格(C3D10I),旋压皮带轮总成有限元模型如图5所示。

1—螺栓;2—风扇连接盘;3—垫块;4—轴端法兰;5—旋压皮带轮。 a)圆角细化 b)皮带轮

图4 螺栓六面体网格 图5 旋压皮带轮总成有限元模型

该失效旋压皮带轮材料为 SPHE,为钣金旋压成型的一体化结构,板材厚度为 2 mm,仿真分析所需的零件材料属性如表1所示。

表1 零件材料属性

2.2 仿真边界及载荷

根据旋压皮带轮总成实际装配情况,在螺栓法兰面、风扇连接盘、垫块、旋压皮带轮和轴端法兰的装配面建立接触,采用有限滑移,建立各个零部件之间、零部件与螺栓之间的相互接触关系,根据实际模型将容差设置为0.1,接触属性按照摩擦因数设置为0.12,如图6所示。

图6 接触模型 图7 Tie绑定模型

建立部件与螺栓螺纹区域的绑定约束,根据实际模型将容差设置为2.0。螺栓螺纹部分与轴端法兰用Tie绑定模拟螺纹连接,如图7所示。

轴端法兰内表面建立固定约束,约束六方向自由度,螺栓施加预紧力,如图8所示。旋压皮带轮槽内与皮带接触区域按照包角和皮带力的方向建立耦合,并施加发动机最大扭矩工况对应的最大皮带力F1(旋压皮带轮与空调传递力)和F2(旋压皮带轮与发动机曲轴传递力)。皮带力F1、F2如图9、10所示。皮带力和螺栓预紧力分别建立在不同的分析步中。

图8 约束及螺栓预紧力 图9 皮带力F1 图10 皮带力F2

2.3 仿真结果

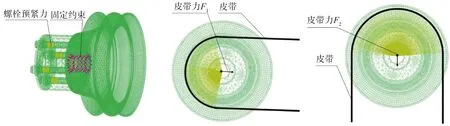

旋压皮带轮应力云图如图11所示(图中单位为MPa)。由图11可知,在最大皮带力工况下,旋压皮带轮受到的最大主应力为158.4 MPa,高于材料SPHE的许用疲劳强度121.5 MPa,静强度不满足设计要求。

从“走出去”到“引进来”,从“卖全球”到“买全球”,40年来,中国上演了拥抱全球化和不断扩大开放的“三步曲”。

图11 旋压皮带轮应力云图

模型中最大应力位于皮带轮安装面螺栓孔周围,与图1所示实际故障位置相吻合,仿真模型正确有效。

由于旋压皮带轮在螺栓孔周围受到交变的拉、压载荷作用产生裂纹,进而导致旋压皮带轮大面积失效。

3 旋压皮带轮改进设计

3.1 改进方案

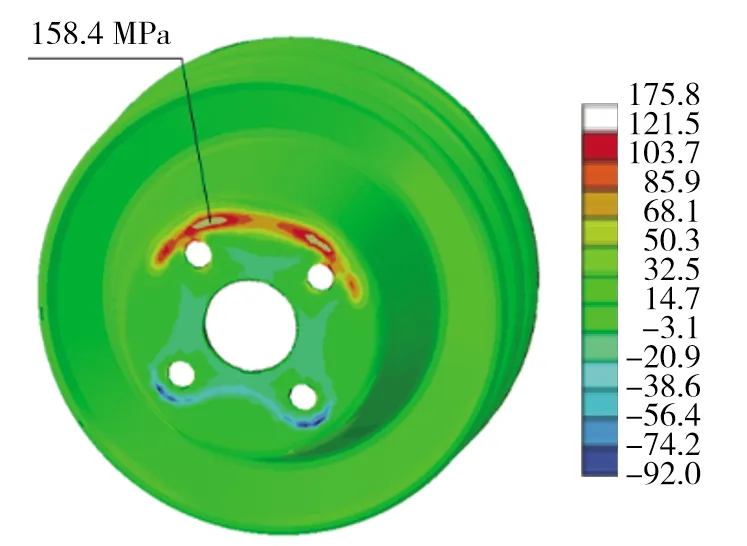

分析旋压皮带轮的变形情况,发现垫块与轴端法兰直径不同,相差3.0 mm,导致旋压皮带轮两侧接触面受压不均,危险点正好与轴端法兰同直径,如图12所示。

a)整体变形 b)危险点

由于旋压皮带轮变形较大、自身刚度较弱,因此将轴端法兰直径增加3 mm,与垫块的直径相同。

3.2 改进前、后对比

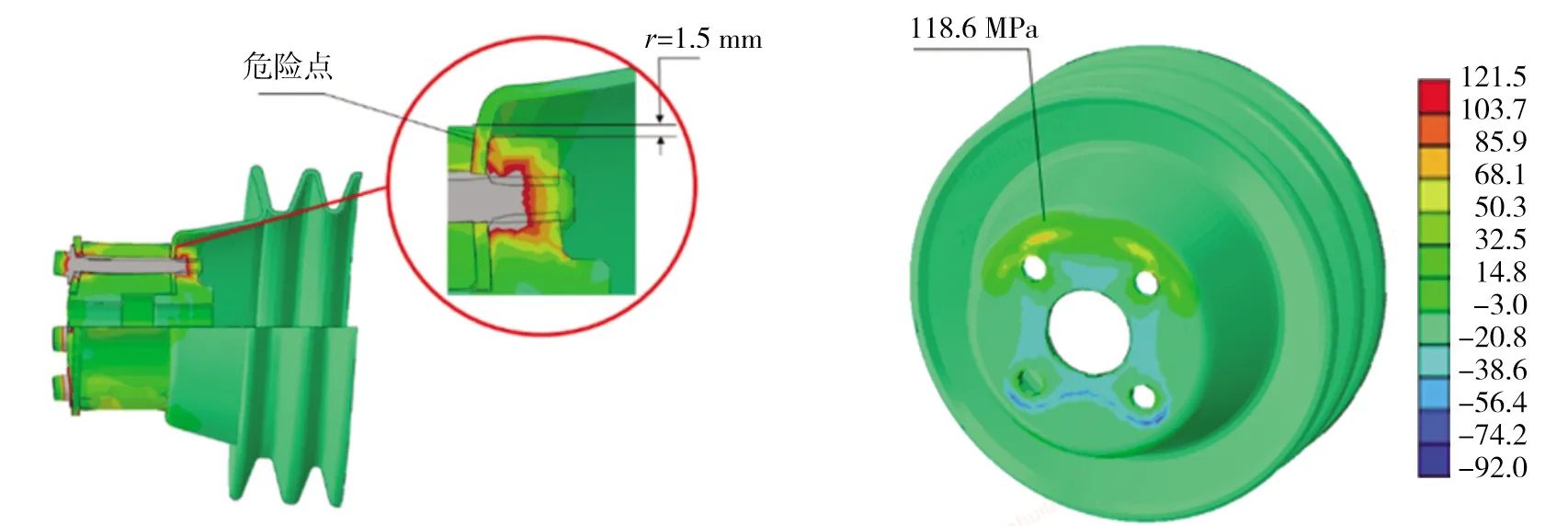

对优化后旋压皮带轮进行仿真,计算其在最大皮带力载荷工况下的应力。优化后旋压皮带轮应力云图如图13所示(图中单位为MPa)。

由图13可知,改进后旋压皮带轮受到的最大主应力为118.6 MPa,低于材料SPHE的许用疲劳强度限值121.5 MPa,满足设计要求。

4 结语

运用疲劳应力有限元分析方法,分析旋压皮带轮故障产生原因。采用静力学分析,得到最大主应力,并对比材料疲劳强度限值的方法,进行旋压皮带轮疲劳寿命预测分析,发现由于垫块与轴端法兰直径,相差3.0 mm,导致旋压皮带轮两侧接触面受压不均,而危险点与轴端法兰同直径。提出旋压皮带轮的优化方案,通过仿真与市场应用对优化方案进行验证,改善效果明显。