基于MDESIGN的汽车螺栓可靠性分析研究

柳欢欢 邓滨佼 熊晨曦 黄永旺

(重庆长安汽车工程研究总院,重庆 401133)

1 前言

螺栓连接是汽车零部件间常见的连接方式之一。当汽车的螺栓连接出现滑移、松动、断裂等问题时,不仅会影响汽车的各项性能,严重时还会威胁到人身安全[1]。因此,在汽车设计开发的过程中,对整车螺栓连接结构进行分析评估是不可缺少的步骤。

从螺栓连接设计角度,一般需要考虑螺栓的选型和设计扭矩2个因素。传统的螺栓连接设计主要从螺栓本身材料、结构和试验测试入手,研究螺栓的断裂、松动与疲劳[2]。在汽车使用过程中,载荷形式多变,不考虑螺栓连接结构的整体性和实际工况就确定螺栓的选型,可能会出现螺栓连接不能满足需求或选型保守导致螺栓未充分发挥作用而增加成本和车重。

另外,确定了适当的螺栓型号,设计合理的拧紧扭矩也至关重要[3]。过低的拧紧扭矩可能会导致螺栓在工作载荷下发生松动,过高的拧紧扭矩可能使螺栓产生拉伸形变[4]。因此,螺栓连接首先要满足汽车结构的要求,避免出现设计不足,其次是要优化结构,降低重量和成本,最后还应规范生产和维护。

德国工程师协会(VDI)螺栓连接委员会编写的《VDI 2230标准》阐述了螺栓连接的各类结构形式,以及不同螺栓连接结构在承受静态工作载荷和动态工作载荷下的计算方法和校验准则[5],得到了广泛的认可。在此基础上开发的MDESIGN软件,以《VDI 2230标准》为理论基础,通过螺栓连接的各项参数和受力情况,考虑温度、材料嵌入、工艺性、摩擦系数、拧紧方式等条件,能够较为全面地分析校核螺栓连接结构的各项性能指标。

以VDI 2230理论为依据,采用MDESIGN软件研究汽车螺栓的可靠性校核方法。通过试验测试与软件分析结果对比,验证方法的可行性和准确性;同时提出了1种通过有限元分析提取汽车螺栓连接部位轴向载荷和切向载荷的方法,能够配合MDESIGN软件校核螺栓连接的可靠性。

2 VDI螺栓校核理论

汽车的螺栓连接是通过单个或多个螺栓将2个或多个零部件相连成1个可分离的连接,可以在连接的零部件之间传递力和力矩[6]。多螺栓连接的分析方法比单螺栓连接需要更多的实测参数且分析模型有局限性,因此尽管在汽车的装配中存在部分多螺栓连接结构,也可以简化为单螺栓连接来进行分析管控[7]。本文将螺栓连接结构都看作单螺栓连接。

2.1 VDI 2230单螺栓连接原理

按照VDI理论,首先需要根据查表或者近似公式推断出大致满足要求的螺栓直径、螺栓的强度等级、螺栓受到载荷的类型、是否偏心变形等。同时,确定螺栓的拧紧方式,拧紧方式可以确定拧紧系数αA(见式1)。装配方法对预紧力和螺栓的设计有较大的影响。

式中,FMmax为最大装配预紧力;FMmin为最小必须装配预紧力。

根据螺栓连接的工作条件,确定1个能够保证工作状态正常进行的最小夹紧力FKerf(见式2)。最小夹紧力FKerf可以通过受力、摩擦系数、防止连接张开等条件推算出来。

式中,FKQ为通过摩擦力传递的最小夹紧力;FKP为保持密封的最小夹紧力;FKA为保持连接不张开的最小夹紧力。

计算载荷比Фn(见式3)可以确定螺栓和被连接件之间的轴向工作载荷分布。计算载荷比越小,螺栓承受的附加力越小。

式中,δs为螺栓弹性模量;δp为接头部位弹性模量;n为载荷导入系数。通常载荷导入系数n值随着螺栓的弹性增大而减小。

表面嵌入量fZ会导致螺栓失去部分弹性变形从而预紧力减小。在考虑刚度FZ(见式4)时,由于嵌入现象而损失的预紧力可以确定并应用于计算中。

此外,当螺栓的被连接件具有不同的热膨胀系数时,温度变化会引起预紧力损失值ΔFVth发生变化。计算螺栓连接的最大预紧力Fmax见公式(5)。

最小预紧力Fmin见公式(6)。

当螺栓利用率达到螺栓最小屈服点RP0,2min的90%时,给定摩擦系数条件下,计算结果与螺栓许可装配预紧力FMZul的值进行比较。必须满足公式(7)。

此时,可以认为FMzul=FMTab。

如果出现螺栓连接拧紧超出弹性极限的情况,允许预紧力超出螺栓的最小屈服点,则满足公式(8)。

式中,σred,B为螺栓受到的总载荷FSmax与螺栓最小横截面面积A0的比值。

2.2 MDESIGN软件简介

MDESIGN软件主要用来计算圆柱形的螺栓连接结构。在运用于汽车螺栓时,对实际模型进行了标准化处理。来自外部环境并且影响整个连接系统的载荷和尺寸都会简化到以单个螺栓连接系统为基准。螺栓的连接状态可以分为软连接、硬连接和中性连接[8]。MDESIGN软件不考虑软连接,也不考虑腐蚀、冲击负载等极端工作环境。在整车螺栓校验中,一般选择带横向载荷的单螺栓连接。

下面是分析流程,见图1。

2.3 螺栓分析结果评估

螺栓分析完成后,得到多项分析结果,其中重要的结果参数有以下几项,见公式(9)~公式(13)。

抗屈服安全系数SF(无扭转应力时)。

抗疲劳安全系数SD。

式中,σAS为螺栓承受的交变应力;σa为螺栓的可接受交变应力。

与无螺纹的钢条比,螺栓的σa相对较低。若存在连续的交变应力,需要满足条件σa≤σAS。

装配状态的表面压力PMmax和工作过程中表面压力PBmax不能超过相关部件的许用表面压力PG,避免预紧力因蠕变而减小。则表面抗压安全系数为SP见公式(11)。

最小螺纹啮合长度mges与公称直径和螺纹强度相关。

抗滑移安全系数SG是最小残余夹紧力FKRmin和传递横向载荷所需的夹紧载荷FKQerf的比值,需要满足公式(12)。

VDI提供SG的参考值静态工况为1.2,动态工况为1.8。

螺栓在动态工况下受剪切影响,抗剪切安全系数SA见公式(13)。

式中,Aτ为螺栓的受剪切横截面的面积;τB为螺栓横截面的剪切应力;FQmax为最大横向载荷。

最后,拧紧螺栓所需的装配扭矩值MA可以通过公式(14)计算。

式中,P为压应力;d2为螺栓节圆直径;μGmin为螺纹接触面最小摩擦系数;μKmin为螺栓头接触面最小摩擦系数。安全系数的评判标准应根据生产实际情况确定。

3 试验与分析

静态工况下,利用MDESIGN软件设定螺栓的材料屈服点利用率、装配预紧力、拧紧扭矩的其中之一,可以得到螺栓的夹紧力结果和各项安全系数。进行某上市车型右悬置支架与发动机连接螺栓装配失效测试和装配预紧力测试,并与分析结果对比。

3.1 装配失效测试与分析

3.1.1 装配失效测试

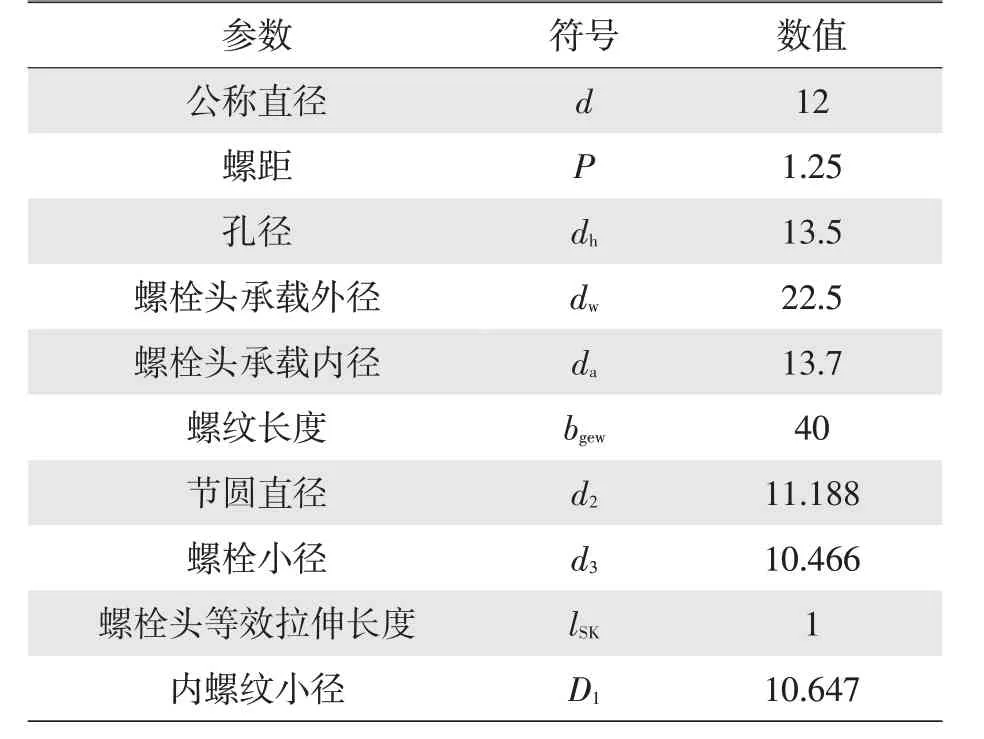

采用的设备为螺纹紧固模拟装配分析系统和超声波轴力测试仪[9]。右悬置支架由2颗M10螺栓和1颗M12螺栓连接到发动机上。由于主要测试M12螺栓,因此先拧紧2颗M10螺栓,后对M12螺栓进行装配。将试样固定后,使用机械臂与拧紧枪将螺栓拧紧,转速恒定为20 r/min。装配好后继续对M12螺栓加载,直至螺栓连接失效。测试进行6次,螺纹紧固模拟装配分析系统记录下拧紧角度和拧紧扭矩。M12螺栓的各项参数如表1所示,悬置支架的装配方式如图2所示。

表1 螺栓参数数据 mm

测量数据有明显的线性加载区域,标记出屈服点扭矩,扭矩最大值出现在屈服点之后,数据较为稳定。测试结果数据汇总见表2。

表2 拧紧失效结果汇总

M12六角法兰螺栓的失效形式为铝制发动机前罩壳内螺纹拉脱。从表2可以看出,M12螺栓的屈服点扭矩均值为211.56 N·m,屈服角度差异较大;转角拧紧(70 N·m+60°)时的扭矩平均值为166.64 N·m,对应角度有差异,但与屈服角度数据相对应,角度占比的平均值为90.72%。因此,屈服点对应软件分析螺栓利用率100%的情况;扭矩70 N·m+60°时,对应螺栓利用率90.72%。

3.1.2 分析结果

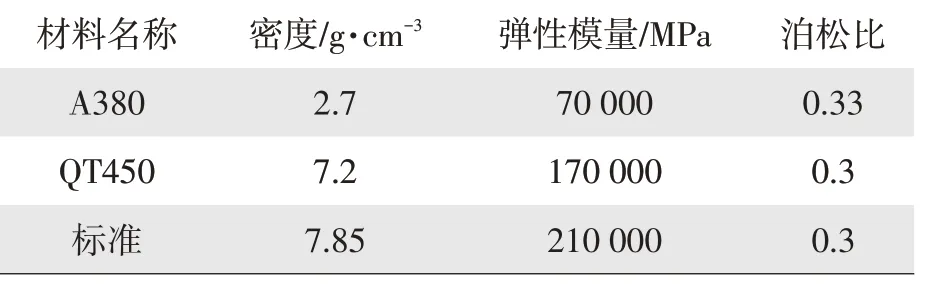

根据螺栓测试状态,采用单螺栓验证计算。测试螺栓为M12×1.25的六角法兰螺栓,各项几何尺寸数据按照实测数据值填写,其余几何数据采用默认值。被连接件材料为QT450和A380,具体参数如表3所示。进行数据设置时,采用软件自带的材料数据库,将材料设置为参数非常接近的GJV-300和AlMgSi1F31。

表3 材料参数

考虑螺纹部分的沉孔深度ts=0.4 mm,根据VDI理论数据,预定材料嵌入值fz=8μm。采用屈服控制拧紧,根据实测,将螺纹最小摩擦系数设置为0.14,螺栓头承载面最小摩擦系数设置为0.16。摩擦系数设置由经验数据得到,非实测值。螺栓的强度等级为10.9级。在静态工作载荷下,螺栓利用率为100%,螺栓达到屈服点,分析得到结果如图3。

螺栓提供的夹紧力FKerf等于许可装配预紧力FMZul为76 480.24 N;对应的扭矩值为195.52 N·m。与实测屈服扭矩平均值211.56 N·m相比,分析得到的扭矩值偏小,误差约为7.6%。考虑到分析过程与试验存在的差异,屈服扭矩分析结果的准确性较高。

3.2 装配预紧力测试与分析

3.2.1 装配预紧力测试

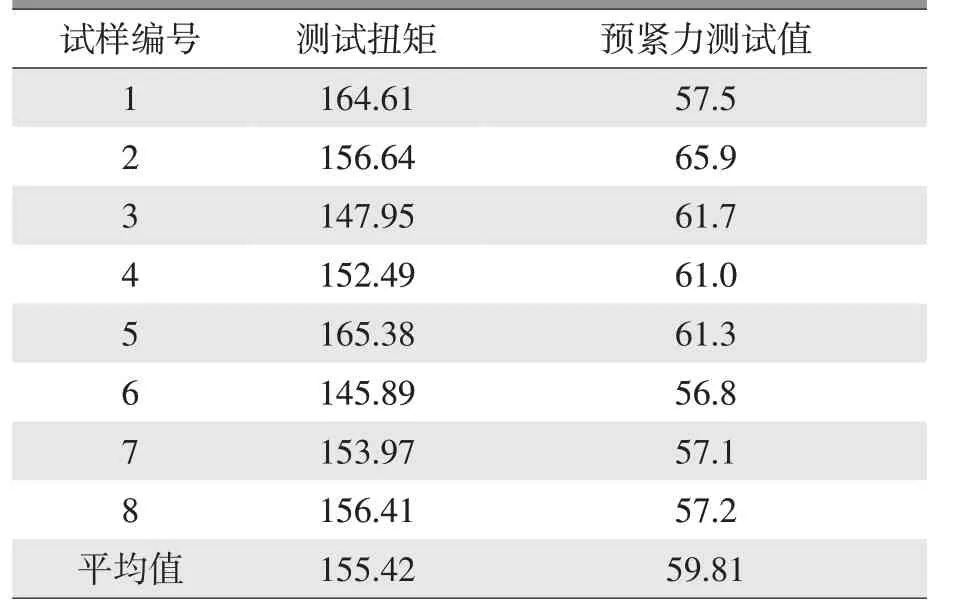

螺栓装配预紧力测试时,使用机械臂与拧紧枪将螺栓拧紧至70 N·m+60°,拧紧时转速恒定为20 r/min。测得8组数据,见表4。

表4 装配预紧力测试值 kN

装配过程为弹性装配,无明显屈服。相同的拧紧方式测得的扭矩数据有明显差异,推测为螺栓批次、接触面的摩擦系数不同所导致。测试8组数据得到的平均扭矩值为155.42 N·m,预紧力平均值为59.81 N·m。

3.2.2 分析结果

螺栓连接结构的参数设置保持不变。由于拧紧失效测试的结果与装配预紧力测试的结果在装配扭矩数据上存在差异,因此按照2种方式分别对装配扭矩进行分析。按拧紧失效测试,螺栓利用率为90.72%时,分析结果如图4;按装配预紧力测试,螺栓利用率为73.46%时,分析结果如图5。

螺栓提供的夹紧力FKerf等于许可装配预紧力FMzul为69.38 kN,分析得到扭矩为177.37 N·m;对比拧紧失效测试相应的扭矩平均值166.64 N·m,分析值偏大,误差约为6.4%。

螺栓提供的夹紧力FKerf等于许可装配预紧力FMZul为56 182.38 N,扭矩为143.63 N·m;对比装配预紧力测试的扭矩平均值155.42 N·m,分析结果偏小,误差约为7.6%。另外,FMZul比装配预紧力测得的螺栓夹紧力平均值59.81 kN要小,误差约为6.1%。

由此可见,2种螺栓测试方式得到的结果有较大差异,分析结果扭矩值与2种方法测试值的误差都低于8%,具有较高的准确性;螺栓预紧力分析结果与实测值较接近,在螺栓未拧紧至失效的情况下,分析结果偏严格,可应用于汽车螺栓的管控。

另外,误差主要来源于2个方面。第一,软件分析参数设置。螺栓和被连接件的材料皆采用软件材料库材料(德国材料牌号),与实际材料性能有差别;载荷导入系数n的设置由理论数据提供;各项最小摩擦系数采用的经验数据。这类参数设置是考虑到分析方法需尽可能覆盖更多的汽车螺栓,可考虑进一步提升分析精度。第二,试验测试可能存在误差。主要由于测试数据样本量较少、螺栓的生产批次不同、被连接件的摩擦系数管控等因素所导致。

4 有限元分析得到螺栓载荷

除了静态装配,实际上汽车螺栓问题经常出现在汽车使用的动态工况中。需要得到螺栓连接位置的动态载荷数据。得到载荷数据后,根据VDI理论可以进行螺栓动态载荷下的性能分析。

以往针对汽车螺栓进行的有限元仿真分析主要是评估螺栓的强度,采用的螺栓模型是无螺纹的螺栓实体模型。进行螺栓可靠性分析,可以用有限元方法得到螺栓工作状态下承受的轴向载荷和切向载荷后,再导入MDESIGN分析。

4.1 建模与参数设置

建立如图6所示的样件模型。

被连接件上层材料为A380,下层材料为QT450,螺栓设置为标准材料。具体材料参数见表3。

建立盲孔螺栓(即被连接件孔内攻螺纹,螺栓与被连接件配合拧紧)连接模型。网格划分为四面体网格,在螺栓孔周围建立washer。以六角法兰螺栓为例,将螺栓简化为bar单元。螺栓头部即为bar单元上端,抓取washer的表面节点创建rbe2单元;螺纹啮合部分为bar单元下端,抓取螺纹孔内表面节点创建rbe2单元。盲孔螺栓连接模型创建完成,见图7。

建立通孔螺栓(即被连接件为通孔,螺栓与螺母配合拧紧)连接模型。与盲孔螺栓模型相似,在bar单元两端分别抓取被连接件washer的表面节点创建rbe2单元,模型完成见图8。

在2个被连接件之间设置接触,接触类型为面与面接触。在整车坐标系下加载,分别沿X、Y、Z方向施加大小为10 000 N的集中力,约束下层被连接件的最外层节点的六向自由度。采用强度分析模式,输出连接部位传递的力section forces。

4.2 分析结果及讨论

分析结果主要考察螺栓连接处梁单元受到的轴向载荷FA和切向载荷FQ。轴向载荷直接读取轴向传递的力SF1,切向载荷可通过将SF2与SF3进行力的合成得出。3种加载工况下,盲孔螺栓的轴向载荷和切向载荷分析结果汇总见表5。

表5 分析结果汇总

采用bar单元代替实体螺栓模型,能够根据外部载荷工况,得到螺栓连接件承受的轴向载荷与切向载荷。外载荷沿螺栓切向时(X方向),盲孔螺栓的轴向力比通孔螺栓大,切向力比通孔螺栓小。这种情况下,设计采用通孔螺栓的连接效果较好。外载荷沿螺栓轴向时(Y方向或Z方向),盲孔螺栓的轴向力明显小于通孔螺栓;切向力与通孔螺栓相近。这种情况,设计采用盲孔螺栓连接方式,效果较好。

5 结论

a.基于VDI理论校核汽车螺栓连接的可靠性,能够考虑与实际螺栓装配相关的影响因素,得到螺栓的分析结果和各项安全系数。

b.通过MDESIGN软件进行螺栓可靠性分析,得到的扭矩和预紧力的结果与实际测试值较为接近;尤其是当螺栓拧紧至屈服状态时,准确性更高。整体来看,对螺栓预紧力的分析存在误差,在可接受范围内。证明这种螺栓可靠性分析方法能够应用于评估汽车螺栓,且具有较高的准确性。

c.提供了盲孔螺栓和通孔螺栓的有限元建模方法,可以得到汽车螺栓的轴向载荷和切向载荷,以配合MDESIGN软件进行汽车螺栓连接的校核。该方法能够在整车有限元分析中大范围应用,提高汽车螺栓的设计精度。