基于云平台的远程机泵监控诊断系统设计与实现

郑蓓林 章春军

摘要:为了提升机泵运行的安全性、可靠性,研究了基于云平台和运行大数据的设备健康状态监测诊断模式,设计了远程在线监测与智能诊断系统,实现了集在线监测、远程监控、远程诊断、故障匹配识别于一体的智能高效监测诊断模式。实际应用表明,该系统实现了远程监控的目的,能够较好地接收和传输状态信息数据,可以满足远程实时监控的需求,并为后续进行设备故障诊断和分析提供依据。

关键词:云平台;机泵;远程监控;远程诊断;边缘计算

0 引言

大型风机、机泵等设备广泛应用于电力、化工、交通等行业,其运行可靠性和维护成效是保障企业正常生产的重要基础。采用先进的信息化分析技术对该类设备的运行状态进行检测及诊断,可以帮助企业减少非计划停机或临时检修,使得问题发现早、故障干预早、事故预防早,可降低企业的生产经营成本,提高生产效率和市场竞争力。

1 现状描述

对大型设备的监控诊断经历了从最初的离线监控诊断系统到单机在线监控诊断系统,再到现在的基于网络技术的远程监控诊断系统的发展历程。目前,随着制造业与信息技术融合的不断深入,云技术逐渐应用于智能制造的接入、感知、物联等方面,本文将讨论基于云平台的远程监控诊断技术在大型高端设备领域的应用。

针对高速公路隧道中风机运行状态需进行远程监控及诊断的需要,本系统以分布式数据采集、集中式在线监测诊断的方式,通过大数据、云计算、AI数据模型等进行智能诊断分析,实时掌握设备运行状态,提前感知设备故障,智能下达设备维修保养指令,以“数字化健康+智能化维保”的方式,实现设备全生命周期的健康高效运行。

2 技术方案选择

基于云平台的远程机泵监控诊断系统一般由三大部分组成,分别为设备层(数据采集)、云层(网络传输、云平台)及客户端(终端监控设备)。在系统设计时,对两种技术方案进行了比较。

方案一:设备层的网关(采集器)仅用作数据采集中转,不对数据进行处理,数据直接上传至云平台。该方案的网关成本低,实时性好,但数据量巨大时,将对通信产生较大负荷;利用4G或5G的流量进行数据传输,也将产生较高费用。

方案二:使设备层网关具有边缘计算功能,通过边缘计算在设备层对大量采集数据进行清洗和处理,提取出有价值的数据上传至云平台。该方案可降低数据传输的压力,均衡边缘网关和云服务器的负载,对数据存储、保护的能力也更强。

本系统将基于方案二进行设计。

3 系统设计

远程监控诊断系统根据功能架构可以分为4个模块:传感模块、边缘网关、云平台、客户端。其工作流程如图1所示。

3.1 传感模块

本系统中所使用的传感模块为智能测振传感器,是系统的关键设备之一,多用于水泵、鼓风机、通风机、空压机等设备的振动状态监测和温度状态监测。该智能测振传感器通过将振动、温度、压力等模拟信号转换成数字信号,再上送给边缘网关,可广泛应用于工业设备现场在线监测。该智能测振传感器能以最小1 min的间隔上传数据,数据内容包括三轴加速度(三轴速度)、温度、三轴波形等,数据类型为峰值、平均幅值、有效值、峭度、峭度指标、裕度指标、波形指标、峰值指标、0.5倍频、1倍频、2倍频、3倍频、4倍频、频率、幅值、占比等频域参数,以RS485或自定义协议方式进行通信。频响范围为10~1 000 Hz,波形最大点数8 192,温度分辨率为1 ℃。

3.2 边缘网关

本系统设计的边缘网关即智能数采终端,是系统的核心之一,具有强大的边缘计算功能,是针对风机设备的智能管理装置,具备风机传感器测量、波形显示、频谱分析、数据记录、RS485/232和4G无线联网等强大功能,能够可靠实现风机运行的实时监控、风机停运报警、风机远程中心监控等。其采用多种远程数据传输模式,适合多种通信条件。常态下,仅把电量、通风量、工作状态等基础信号定期传输至云平台。

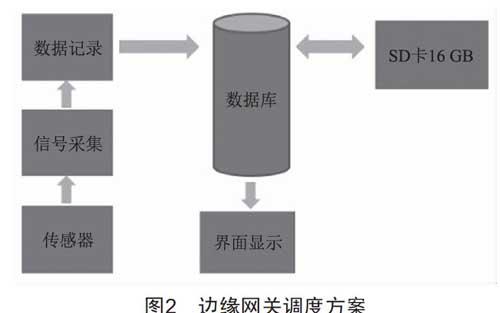

网关核心采用了基于NXP公司ARM Cortex-A9架构的低功耗处理器,运行主频600 MHz,运行Linux-3.14.38操作系统,内存256 MB,存储256 MB。其内置软PLC模块,通过CAN等通信模块,可外扩IO信号,能极大地拓展其在工业物联网的应用范围。该网关的人机界面通过Qt开发实现,信号和槽是其框架最为重要的机制之一,界面调度主要是通过信号与槽完成的。边缘网关调度方案如图2所示。

该边缘网关每隔一定周期读取测振传感器以及其他测量传感器的实时数据,其中包含了X、Y、Z轴方向的振动数据,通过FFT快速傅里叶变换转换成频域数据,体现振动烈度,同時展示机泵的温度、压力等信息。该网关内置16 GB以上存储卡,可存储采集数据,绘制历史曲线,数据可经4G/5G无线通信上传至云平台,如图3所示。在网关的显示屏能显示故障报警,包括过温报警、压力过低/高报警、振动值过高报警等。

3.3 云平台

云平台是整个系统的核心部分。在云平台上搭建的监控诊断服务,可以解决传统模式下监控距离有限、数据协议转换复杂、运算运行效率不高等问题。一方面可以定时向下位机发送指令以获取监测数据,同时将获取到的数据进行解析并存储在云平台的数据库中,以便后续使用;另一方面可以响应用户请求,若是监测数据的获取请求,只需将云平台数据库中最新的监测数据返回给用户即可,若是控制请求,则云平台需要将此命令转发至下位机以实现用户的控制效果。

本系统采用无线4G通信方式,并通过SSL技术对通信数据进行加密,确保数据安全。通过云平台上的AI数学模型与知识库,对风机工作状态下的振动和表面温度、用电量等大数据进行实时计算与分析推理,诊断分析模块主要由实时状态、历史数据统计、图谱分析、健康指数、诊断报告、设备作业率六部分组成,实现风机设备的健康状态诊断分析,并动态出具专用的诊断报告。通过数据服务方式,为客户端提供各类图、表、报警信息等服务。

3.4 客户端

客户端是系统的前端部分,直接提供给用户与下位机交互的平台,具备设备接入及管理、数据采集及存储以及边缘网关管理功能。按照客户需求定制个性化的实时监控面板,使用户可以利用手机APP客户端、Web浏览器客户端、Windows客户端等前端产品,在云端远程监控来自工业现场设备的传感器数据,并制订相应的预警和控制命令,使设备在特定状态下执行触发报警、数据分析等既定动作。

4 应用验证

本系统的模块首次应用在某隧道的风机上,实现对6个风机的在线监控诊断。1台智能网关,可接入3个风机的数据,就地控制室仅放置1个小型机柜,与此前使用的系统相比,省去了PLC、操作站、交换机柜等设备,使系统变得更加透明简单。经测试,可以每秒一次的频率稳定采集并发送相关数据到智能网关上,网关自带显示屏,如图4所示,可通过Web组态,将数据同时上传至多个服务器,并通过OPC UA或MQTT协议进行数据传输。网关运行数据处理程序后,将用于判断设备实时的运行状态,获取异常或超限信息,并及时将异常信息发送至云平台,云平台上的监控诊断程序将展示异常数据并进行进一步分析计算。

值班人員或维护人员可通过Web页面登录系统,查看当前风机工作状态,并可以随着长时间的运行,观察风机振动的频率以及振幅的变化,利用已有的AI模型进行生命周期预测,安排有计划的检修维修。由于AI模型需要大量的实践数据,目前仅仅做了个模型,后续要根据实际情况进行不断的自学习和模型优化。

5 结语

本文提出了一种基于云平台的远程机泵监控诊断系统,以应用于隧道风机的远程监控及诊断为例,介绍了该系统在智采终端完成数据的采集、分流、存储及分析,同时结合云平台,将有价值的数据传送至云端进行诊断处理,并及时反馈到现场的应用。其中边缘智能网关等关键技术是智能制造与云计算等新技术融合发展的重要基础。该系统可应用于智能制造、工业物联网、数字化工厂等多种场景,为企业带来切实效益。

[参考文献]

[1] 智能制造发展规划(2016—2020年)[J].中国仪器仪表,2017(1):32-38.

[2] 杨露霞,钱依祎,王玉军.基于物联网的机泵运维管理平台设计[J].自动化仪表,2018,39(6):1-4.

[3] 吴天舒,陈蜀宇,吴朋.基于应力波分析的状态监控与故障预测研究[J].仪器仪表学报,2017,38(12):3061-3070.

[4] 邹萍,张华,马凯蒂,等.面向边缘计算的制造资源感知接入与智能网关技术研究[J].计算机集成制造系统,2020,26(1):40-48.

[5] 孙洁,王兴楠,孙晔,等.基于PLC的工业云平台控制系统设计[J].电气传动,2020,50(7):69-73.