挖掘机下车架疲劳试验载荷谱研究与寿命预测

李 瑶,吕彭民,向清怡,马 兵,王宝刚

(1.长安大学 工程机械学院,西安 710064;2.长安大学 工程机械学院道路施工技术与装备教育部重点实验室,西安 710064)

0 引言

液压挖掘机是工程建设中重要的施工设备[1]。由于工作条件特别恶劣,挖掘机受力情况非常复杂,且下车架承受着整个挖掘机的重量,下车架结构容易出现疲劳破坏的情况。

由于挖掘机下车架的结构和受力均比较复杂,目前学者们的研究主要集中在静强度分析[2~9]。如吴金锋、汤中连等[2,3]对挖掘机下车架进行了运动学分析,结果表明,挖掘机下车架在挖掘时刻产生较大的倾覆力矩,在下车架结构处容易产生较大的应力,并利用有限元软件进行了仿真分析,分析结果表明应力较大的位置与实际下车架破坏的位置相同,该分析结果对于下车架的结构改进和优化有一定的参考作用;孟启星、吴金锋和汤中连等[6]通过三维软件建立了下车架的实体模型,并在四种不同的工况下对其进行了有限元分析,通过对应力云图的分析,得到了挖掘机下车架应力较大的区域,这为挖掘机下车架的结构设计和优化提供了参考依据,等等。唐华平、唐海红和袁夏丽等[7]利用惯性释放法在不同工况下对液压挖掘机下车架进行了静强度分析,在不同工况下分析了液压挖掘机下车架的疲劳关键测点,并利用名义应力法预测了不同工况下液压挖掘机下车架的疲劳寿命。上述对挖掘机下车架疲劳寿命的研究均没有结合疲劳载荷谱进行分析。

疲劳台架试验是研究大型结构抗疲劳的重要手段[10],而疲劳台架试验的关键技术是能够编制代表实际工况的试验载荷谱。利用载荷谱进行疲劳台架试验能够较为准确的模拟挖掘机实际工作状况,并能够可靠地反映产品的实际寿命。因此,在进行疲劳台架试验之前,获取并编制有效的载荷谱是至关重要的。但由于下车架结构和受力均比较复杂,目前对于下车架载荷谱的编制、疲劳加载方法以及疲劳寿命预测尚未见报道。

本文以XE215中型液压挖掘机的下车架为研究对象,对台架疲劳试验载荷谱的编制方法及挖掘机下车架的疲劳寿命进行研究。挖掘机在挖掘作业与卸载作业中,由于工作装置的相对运动及挖掘阻力的变化,使得作用在下车架乃至回转平台上的合力点与合力发生变化。不考虑支撑轮的转动,若对回转平台与下车架整体进行受力分析,四个支撑轮的支反力—时间历程总是与下车架回转平台的合力平衡。故本文采用反向加载方式,即约束转盘,从四个支撑轮处加载,从而实现室内疲劳试验。先通过现场试验获得了该挖掘机工作装置的载荷-时间历程以及位置-时间历程数据,通过力平衡方程,得到挖掘机下车架四个支撑轮的载荷-时间历程,通过峰谷抽取、小载荷处理、雨流循环技术、幅值的统计与检验、工况的合成外推等步骤,获得到四个支撑轮处的程序载荷谱。为了实现同步加载试验,根据损伤等效原则,将四个支撑轮处的程序谱等效为四个循环次数相同的试验恒幅谱,并进行损伤一致性校准,得到修正后的台架疲劳试验恒幅谱。本文分别采用当量的试验恒幅谱和由实测载荷整理出的应力谱对该挖掘机下车架进行疲劳寿命预测,两者基本一致,从而验证该加载方案和等效载荷谱的正确性。

1 挖掘机现场试验

1.1 挖掘机典型工况调研

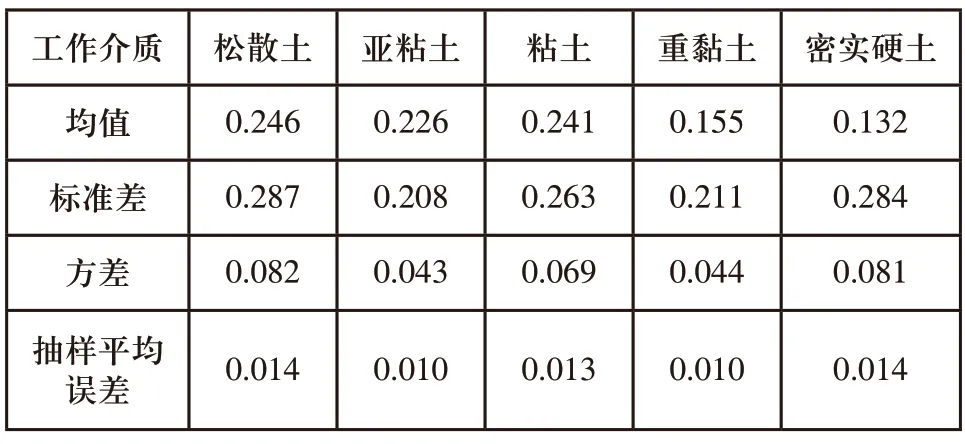

为了确定中型挖掘机载荷谱试验工作介质的种类及对应的比例,课题组面向多家大型挖掘机企业,其中包括三一、徐工、日立、山河、小松、斗山、卡特、现代和柳工及各个中小企业,针对挖掘机的作业状况进行了调研。对获得的调研表进行统计分析,确定了每一种工作介质的比例,并实际分析出每一种工作介质所代表的统计参数特征,统计参数特征如表1所示[11]。

表1 中型挖掘机样本的调研数据

1.2 挖掘机动态测试试验

测试系统的搭建、测试信号的精准获取,对于挖掘机下车架疲劳台架试验载荷谱的编制来说至关重要。本文基于液压挖掘机在不同典型介质下的工作情况,进行场外试验,连续挖掘210斗。利用压力传感器、位移传感器分别测量各个油缸的压力与位移。使用DEWE-2600型动态测试采集仪,对动臂与斗杆上所有测点的应力与应变进行采集。

传感器与应变片的测试布置如图1所示。具体来说,压力传感器和位移传感器安装在动臂油缸和斗杆油缸上。位移传感器固定端固定在液压油缸的活塞筒上,位移传感器的活动端固定在铰接销轴上。压力传感器安装在液压油缸与供油口接口处,以保证测量结果的准确性。

图1 测试方案布置图

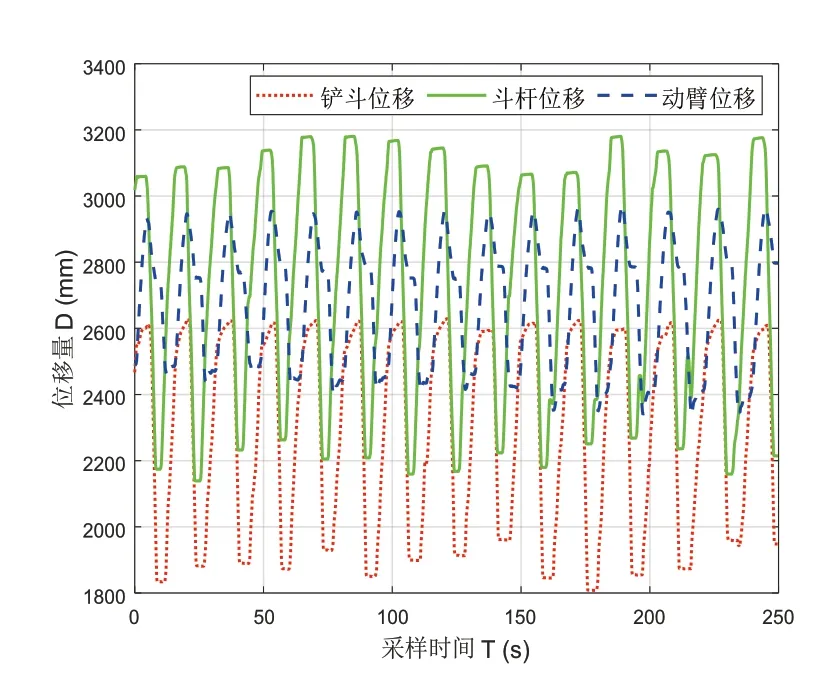

挖掘机在不同作业介质下,采样信号的规律是具有一致性的。如图2所示,在黏土介质下,三个油缸位移采样信号的部分数据。由图2可以看出三个油缸的位移信号的变化具有规律性,且三个油缸的最大值和最小值基本接近。在同一时刻,各个油缸位移的变化规律符合挖掘机四个作业阶段的分段规则,即挖掘段、提升回转段、卸载段、空斗返回段。从以上测试数据的结果可以证明挖掘机动态载荷测试试验的正确性。

图2 部分的三个油缸位移采集信号

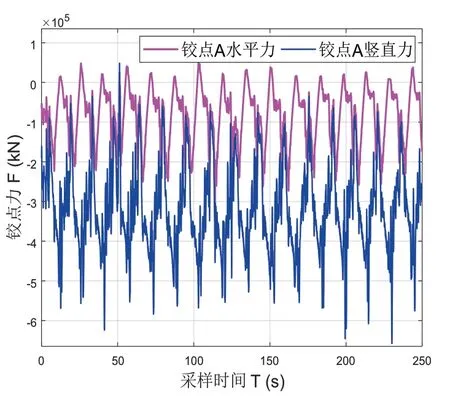

当挖掘机不进行回转运动时,工作装置各构件仅在平面内做各种复合运动。动臂、斗杆、铲斗的运动均可看作随着质心的移动和绕着质心的转动复合而成。达朗贝尔动静法的特点是采用静力学中研究平衡的方法来研究动力学的问题。本次试验利用销轴力传感器,基于达朗贝尔原理,按照由铲斗-斗杆-动臂的顺序分别对构件进行受力分析,然后逐步求解出构件上各个铰点的力-时间历程。挖掘机上铰接点分布如图3所示,其中铰点O为动臂与转台铰接处,铰点A为动臂油缸与转台连接处,用上述方法[12~14]可以得到铰点O与A的力-时间历程,部分数据如图4、图5所示。

图3 挖掘机的铰点分布图

图4 铰点O的力-时间历程

图5 铰点A的力-时间历程

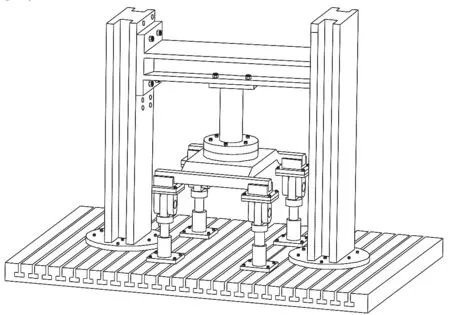

2 下车架当量载荷谱的获取

挖掘机在挖掘作业与卸载作业中,由于工作装置的相对运动及挖掘阻力的变化,使得作用在下车架乃至回转平台上的合力点与合力发生变化。不考虑支撑轮的转动,若对回转平台与下车架整体进行受力分析,四个支撑轮的支反力—时间历程总是与下车架回转平台的合力平衡。故为实现下车架室内疲劳台架试验,本文采用反向加载的方法,即利用作动器在下车架四个支撑轮处加载,而在转盘处施加位移约束,以模拟下车架结构实际受力状况,如图6所示[15]。对下车架而言,加载直接测试而来的连续性载荷谱比较困难,在实际的疲劳台架试验中,经常将测试而来的连续性载荷谱编制成阶梯状的载荷谱。常用阶梯状载荷谱有4级、8级、16级和32级等,而8级以上的载荷谱与8级载荷谱产生的效果基本一致。为了方便试验加载以及缩短试验时间,本文将载荷谱编制成8级程序谱。

图6 下车架疲劳台架试验加载方案

2.1 四个支撑轮的当量载荷的获取

分别在挖掘姿态下和卸载姿态下,对转台和下车架进行受力分析,求取下车架支撑轮支反力-时间历程。

挖掘姿态下,下车架与转台整体受力分析如图7所示,1代表下车架、2代表转台。O为动臂与转台铰接处,A为动臂油缸与转台连接处,W为支反力合力作用点位置。对转台和挖掘机整体在xRz平面内建立力学平衡方程。

图7 下车架与转台整体挖掘姿态下受力分析图

式中:G1、G2分别为下车架自重和转台自重;FAx_w和FAz_w分别为转台A点受力在x方向和z方向的分力;FOx_w和FOz_w分别为转台O点受力在x方向和z方向的分力;Fx_w和Fz_w分别表示下车架W点受力在x方向和z方向的分力;li表示各点与支撑轮M连线在x方向或z方向的投影距离(i=1,2,…,9),具体如图7所示。

G1、G2已知,由实测载荷可求得转台O点和A点处作用力,联立式(1)~式(3),可求得挖掘姿态下下车架的支反力Fx_w,Fz_w和作用位置l1。

同理,在卸载姿态下,对下车架与转台整体受力分析如图8所示。

图8 下车架与转台整体卸载姿态下受力分析图

此时下车架支反力合力简化为作用于V点的集中力。对转台和下车架整体在yRz平面内建立力学平衡方程,可解得卸载姿态下下车架支反力Fy_u,Fz_u,及其作用位置l'1。

再根据力的分解原理,将下车架的支反力分解到四个支撑轮M、N、P、Q处,即计算四个支撑轮M、N、P、Q处的支反力-时间历程。具体过程如下:

在挖掘姿态下,力的分解如图9所示,将地面对下车架的支撑力Fx_w,Fz_w分解为四个支撑轮的支反力 FzP-挖、FxP-挖;FzQ-挖、FxQ-挖;FzM-挖、FxM-挖;FzN-挖、FxN-挖;其中:

图9 下车架挖掘姿态受力分解示意图

l表示支撑轮M和P的距离。

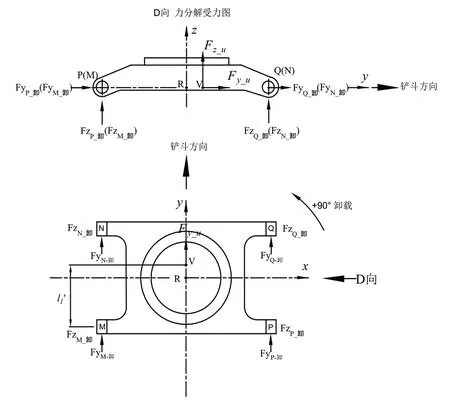

同理,在卸载姿态下,力的分解如图10所示,将地面对下车架的支撑力Fy_u,Fz_u分解为四个支撑轮所受的支反力FyP-卸、FzP-卸;FyQ-卸、FzQ-卸;FyM-卸、FzM-卸;FyN-卸、FzN-卸,其中:

图10 下车架卸载姿态受力分析图

l’表示支撑轮P和Q的距离。

2.2 下车架传递系数的获取

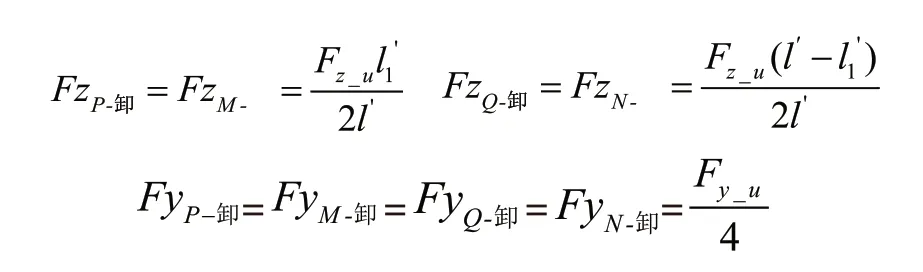

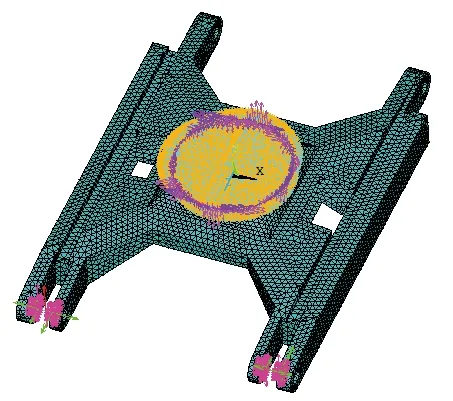

本文根据XE215中型挖掘机下车架的实际尺寸,建立了下车架有限元计算模型,如图11所示。基于有限元分析的结果,选取挖掘机下车架结构应力较大的位置1、2、3为危险点,并基于如图12所示的三个危险点求力—应力传递系数,为后期的载荷竖直方向的当量、损伤等效、损伤一致性校准做准备。

图11 某中型挖掘机下车有限元计算模型

图12 下车架应力云图

2.3 全姿态下支撑轮的当量载荷谱获取

鉴于如图6所示的下车架疲劳台架试验的竖向加载设想,且必须满足当量的试验载荷与实际载荷在结构危险点处产生的应力值相等,根据式(4)分别将挖掘姿态下的水平力与卸载姿态下的水平力分别当量成各自姿态下的垂向力,得到各支撑轮处的竖向当量力。

式中,F当为当量后的竖向力;F水平为水平方向力,k水平为水平方向力与应力传递系数,k竖直为竖直方向力与应力传递系数。

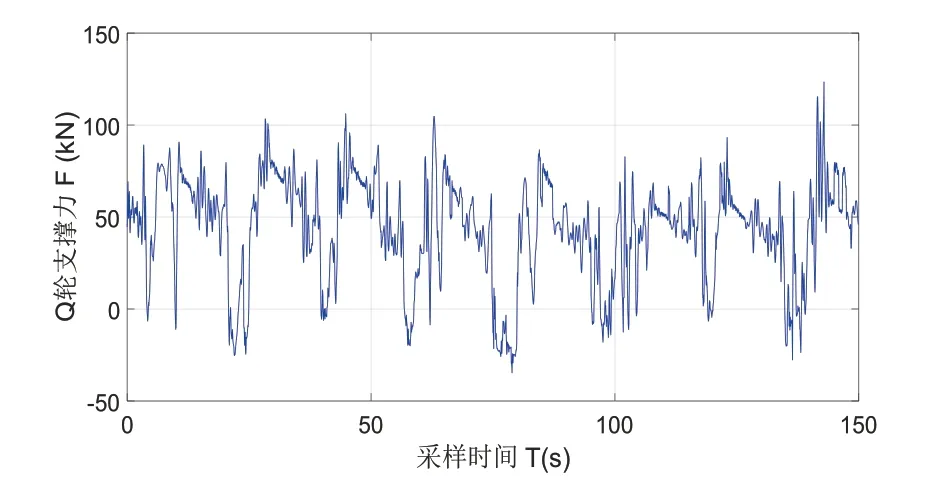

挖掘机工作时,既可以逆时针(+90°)回转卸载,也可以顺时针(-90°)回转卸载,通过调研统计发现顺时针回转卸载与逆时针回转卸载情况近似相等,考虑到这种现象及载荷谱编制的合理性,将卸载姿态下的P、M支撑轮卸载段数据前50%与Q、N支撑轮卸载段后50%的数据进行交换。最后,从四个支撑轮处挖掘姿态下的支反力-时间历程中抽出挖掘段的数据,从四个支撑轮处卸载姿态下的新支反力-时间历程中抽出非挖掘段的数据,进行拼接,从而得到全姿态下四个支撑轮的支反力-时间历程FP-全、FQ-全、FM-全、FN-全,图13为下车架支撑轮Q数据拼接后的一段数据。

图13 支撑轮Q数据拼接后的某段载荷信号

3 下车架支撑轮恒幅载荷谱的编制

3.1 支撑轮程序谱的形成

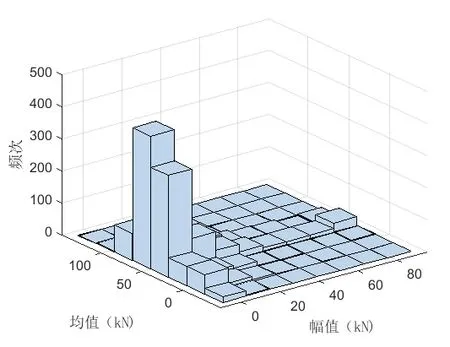

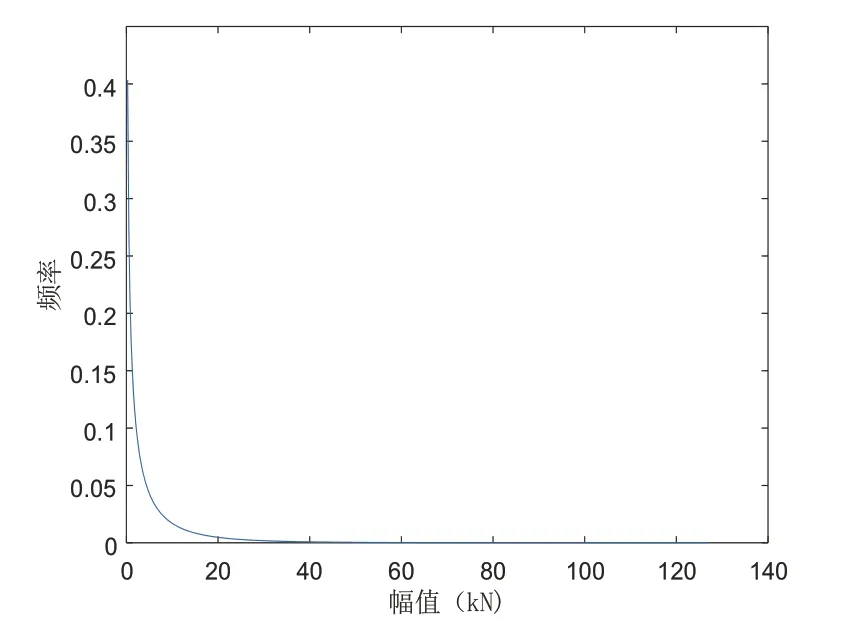

经过上一节当量载荷谱的获取,对每一个工况都可得到全姿态下四个支撑轮的支反力-时间历程FP-全、FQ-全、FM-全、FN-全。进一步地,对四个支撑轮的支反力-时间历程进行如图14所示的峰谷抽取[16]、如图15所示的小载荷处理[17]、如图16所示的雨流计数[18~21]、如图17所示的概率分布统计,及工况合成外推等步骤,得到四个支撑轮的八级程序载荷谱,如表2所示。

图14 某段载荷峰谷抽取前后的对比

图15 某段小载荷处理前后的对比

图16 某段载荷信号雨流计数结果图

图17 幅值的概率分布图

表2 支撑轮Q的八级程序载荷谱

表2(续)

3.2 支撑轮程序谱频次的修正

考虑到下车架疲劳试验是在四个支撑轮上同时加载,为了使每一个载荷谱块代表的时间相同,将四个载荷谱化成同一时间长度下的载荷谱,本文取每一个载荷谱块标准时间为1000个小时,因此需要将每一个载荷谱的每一级频次再进行一次外推。

按下式对四个支撑轮处8级程序谱的各级频次进行修正:

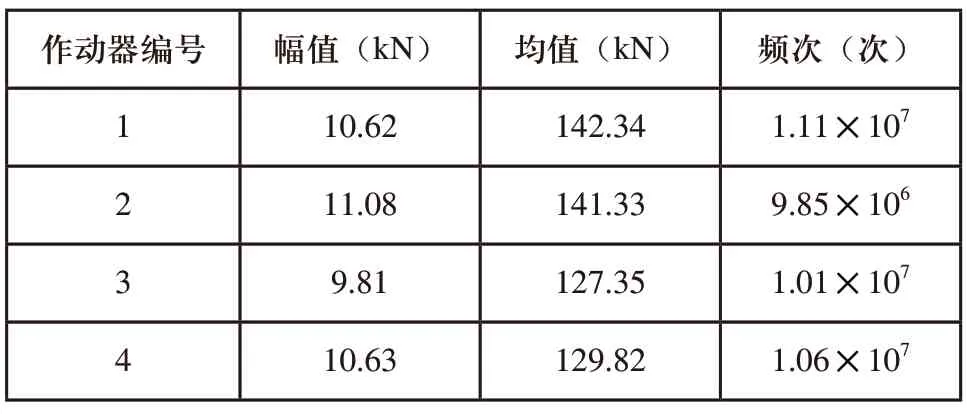

式中,Ci为程序谱各级幅值所对应的频次;C'i为标准1000个小时下的程序谱各级幅值所对应的频次;β为频次修正系数,β=h.T-1;T为程序谱代表的工作时间;h为规定的相等工作时间,即1000小时。四个作动器的频次修正系数如表3所示,利用该修正系数β对频次进行修正,例如作动器F2修正频次结果如表4所示。

表3 四个作动器的频次修正系数

表4 频次修正后的支撑轮Q八级程序载荷谱

3.3 支撑轮恒幅谱的形成

经过雨流计数形成各个循坏时,已经打乱了载荷谱之间的相位关系,在疲劳试验时,无法确定各个瞬时作动器所对应的载荷级数,另一方面,由于四个支撑轮的每一级频次不相等,也无法实现加载的同步性。为了克服疲劳试验加载的困难,本文利用损伤等效原则将每一个作动器的载荷谱都化成循环次数相同的恒幅谱。

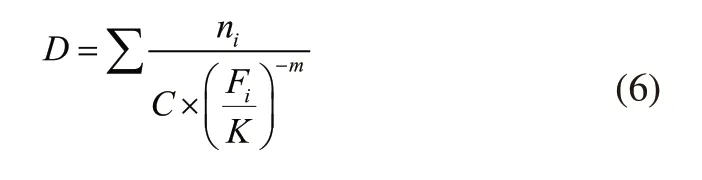

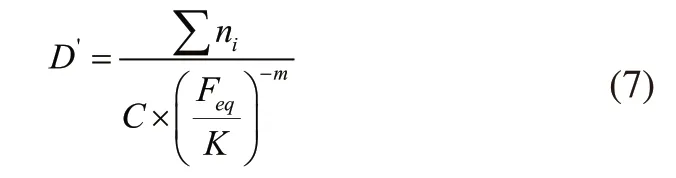

1)由损伤计算公式可知:

2)恒幅载荷谱所产生的损伤为:

3)令八级载荷谱和恒幅谱产生的损伤相同,可得到如下公式:

式中:Fi为八级载荷谱第i级幅值。

Feq为恒幅载荷谱的幅值。

根据式(6)~式(8)可求得下车架的恒幅载荷谱,如表5所示。

表5 四个作动器的恒幅载荷谱

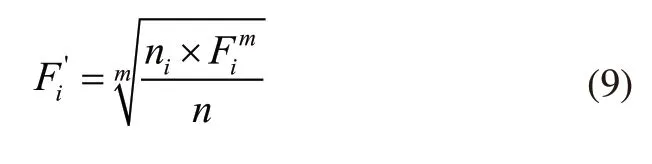

由表5可看出,四个恒幅载荷谱的循环次数不同,无法实现疲劳试验的同频次加载,由此根据损伤等效原则,将四个恒幅载荷谱的循环次数化为一致。计算公式如下:

式中:F'i为第i个作动器修正后载荷;

ni为第i个作动器修正前循环次数;

n为修正后循环次数;

由表5可知,4个作动器的循环次数均在1000万次左右,但考虑到疲劳试验周期过长,故取n=250万次作为共同试验循环次数(即代表1000个工作小时的当量循环次数),修正后的加载载荷及加载循环次数如表6所示。

表6 修正后四个作动器的恒幅载荷及循环数

4 恒幅谱有效性验证

挖掘机下车架受力状况较为复杂,载荷和疲劳关键点的应力关系也较为复杂,另外考虑到载荷谱整理过程中的误差以及Miner累积损伤的局限性,需要对恒幅载荷谱进行修正,在修正原则是要保证在疲劳试验下产生的损伤不得小于危险点实际的损伤。根据表6编制的恒幅载荷谱,可以计算出恒幅谱在危险点1、2、3造成的损伤,且记为当量损伤Dzq。另外,基于实测载荷,整理出转台铰点O和铰点A应力谱,并计算该应力谱对危险点1、2、3造成的损伤Dcq,本文将其记为实测损伤。表7为危险点当量损伤与实测损伤的对比。

表7 危险点当量损伤与实测损伤对比

从表7中可以看出危险点2的当量损伤小于实测损伤,不满足损伤一致性要求,因此需要对疲劳试验加载谱进行修正。建立损伤一致性修正优化模型如下:

目标函数:

约束条件:Dzq≥Dcq。

上式中,j为支撑轮的编号,第j处支撑轮产生的载荷与下车架第q个危险点应力的传递系数kjq,ns为表6中恒幅谱的频次,α为幅值修正系数,m、C为疲劳寿命S-N曲线常数。

通过计算当α=1.02时满足目标函数,修正后的疲劳试验加载谱如表8所示。

表8 修正后四个作动器的疲劳试验加载谱

修正后的各危险点损伤值对比如表9所列,各危险点的修正损伤均大于计算损伤,因此满足损伤一致性校准要求,校准后的载荷谱可以用于下车架的疲劳台架试验加载。

表9 危险点修正当量损伤与计算损伤对比

5 挖掘机下车架的疲劳寿命预测

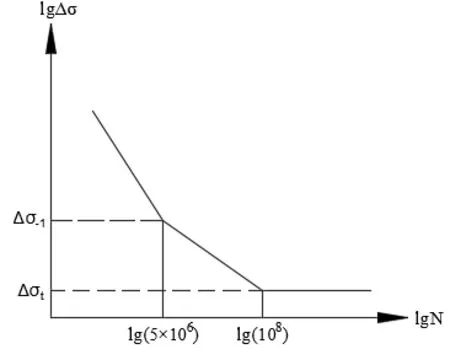

由于挖掘机下车架的横梁以及X形架是通过高强度钢焊接而成的。本文参考BS-EN1993欧洲标准中焊接结构的S-N曲线[22,23]。在双对数坐标下的S-N曲线如图18所示。

图18 焊接结构S-N曲线

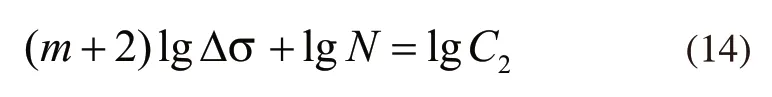

当循环次数N≤5×106时,S-N曲线上的斜线部分表达式如式(10)所示。

其中m=3,参考焊接规范构造细节,取lgC1=12.301,表达式两边同时取对数,表达式如式(11)所示。

当循环次数5×106<N≤108时,S-N曲线上的斜线部分表达式如式(12)所示。

其中M=3,参考焊接规范构造细节,取lgC2=16.036,表达式两边同时取对数,表达式如式(13)所示。

根据名义应力法[17,24],结合表9中的挖掘机下车架危险点在不同作业介质下的当量损伤与实测损伤,可计算出每个危险点的疲劳寿命,其步骤如下:

1)计算发生疲劳破坏时的载荷块数:

2)危险点的疲劳寿命为:

结合挖掘机下车架危险点的累计损伤状况以及式(14)和式(15)可求得危险点的疲劳寿命,如表10所示。

表10 中型挖掘机下车架危险点的疲劳寿命

由表10可知,该挖掘机下车架疲劳寿命预测值为29868小时,与计算的最小疲劳寿命28409小时非常接近,误差为0.85%。

6 结语

本文以某中型液压挖掘机为研究对象,通过载荷谱测试、受力分析、载荷谱整理、疲劳寿命预测等步骤,完成了对液压挖掘机下车架疲劳寿命的系统研究,取得的主要成果如下:

1)本文提出了一种对挖掘机下车架进行反向加载的台架疲劳试验加载方法,使下车架台架疲劳试验简单可行,易于应用疲劳试验谱进行加载试验;

2)基于挖掘机下车架载荷谱的编制方案,通过峰谷抽取、小载荷去除、雨流计数、幅值的统计与检验、载荷极值与频次的外推等步骤编制了下车架的载荷谱,并通过载荷谱的损伤等效和损伤一致性校准要求,最后编制了下车架的疲劳试验加载谱。

3)根据名义应力法,结合S-N曲线和疲劳累计损伤理论,求得某中型挖掘机下车架各疲劳关键部位的疲劳寿命,通过疲劳寿命结果对比,得到了某中型挖掘机下车架疲劳寿命为28169个小时。