新能源电池模组灌胶设备研究与设计

高士浩,曹云翔,王明睿,刘振国,苏 赞

(1.北京机械工业自动化研究所,北京 100120;2.北京机械工业自动化研究所有限公司,北京 100120)

0 引言

近年来,由于国家政策对新能源行业的导向与支持,新能源汽车工业发展迅速,作为新能源汽车的核心部件,动力锂电池的续航能力已经得到了很大的提升,动力锂电池的能量密度显著提高。随之而来的安全问题越发突出,电动汽车自燃事故频发,其安全性与可靠性成了阻碍行业发展的一个重要因素。在此背景下,各电池生产厂商都在根据自身产品的特点,不断开发新产品、新工艺,进而提高其安全性与可靠性。动力电池模组灌胶工艺作为软包电池成组的一项新工艺,可以大幅提高动力电池及整车工作的稳定性和可靠性[1]。模组灌胶作为一道提升动力电池安全性的关键工序,深入探索研究该工序的关键工艺和设备,对于提升锂电池模组的安全性和可靠性,降低工人劳动强度、提高生产安全性,具有重要的现实意义。

1 模组灌胶机的组成及工作原理

模组灌胶机系统主要由控制系统、灌胶系统、加热系统、搅拌系统、报警系统等组成[2]。控制系统负责整个灌胶专机的运行工作,调配各项步骤的稳定运行;加热系统主要负责胶水在胶罐中的恒温加热;搅拌系统的作用是为了让胶水在加热过程中受热均匀并及时的排除气泡,配合抽真空设备,使胶桶处于一个真空状态,保证胶的质量不受污染;报警系统的作用是对灌胶专机的安全运行提供监视,当设备出现问题时,及时的停止设备运行并在显示屏上报错。灌胶机的基本工作流程如图1所示。

图1 基本工作流程

2 模组灌胶机的控制系统设计

控制系统的基本原理是采用PLC作为逻辑跟状态控制的核心,配合DSP的高运算精度、高速数据处理能力的特点构成整个系统的控制平台,控制结构如图2所示。

图2 系统控制图

PLC以其高可靠性、体积小、抗干扰能力强的有点,大规模的应用在自动化行业。本设计PLC主要完成对灌胶机的运动控制以及安全监视作用,通过与DSP系统的通信,驱动螺杆泵及搅拌器的工作。

DSP因其具有实时快速的信号处理能力,作为下层控制器,主要完成的是利用其实时性、单指令运算的能力进行信息的采集并进行算法的运算,将采集到的加热温度、胶水的温度等数据迅速的处理,实时的传给PLC,并通过运算出胶量的多少,控制活塞泵来进行出胶。

动力电池模组灌胶过程中,因为胶水的固化温度曲线、出胶量、灌胶速度等因素的影响,容易造成动力电池模组灌胶参数的不一致,存在安全隐患。同时,灌胶速度也影响了动力电池模组的生产效率。因此采用的是高精密螺杆泵和双向活塞泵相结合的方式,先利用DPS控制活塞泵,通过控制活塞行程来对胶水进行挤压供胶,改变了胶水在缸里的容积,从而完成第一步胶水供料。活塞行程的公式如式(1)所示:

L:活塞行程;G:胶水重量;S:活塞面积;ρ:一定温度下胶水密度

为了满足胶水在不同温度下进行灌胶工艺的要求,相同胶水在不同温度下的密度是不同的,相应的行程公式也要有所不同,优化后的具体公式如式(2)所示:

α:胶水的温度系数ρ:常温(25℃)胶水密度

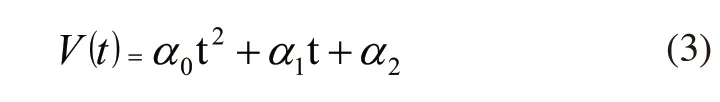

活塞运动速度:

式中的 α0、α1、α2为常数。

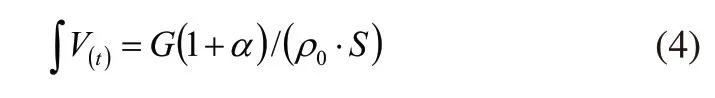

由活塞运动公式得活塞的行程公式,如式(4)所示:

转换式(4)得出活塞运动时间t与设定的单位出胶量公式关系如式(5)所示:

通过以上公式间的转换,得出单位出胶量与活塞运动时间t的立方成函数关系。通过控制活塞的运动时间,就能通过一个简单的计算公式精准的达到控制单位出胶量,这些运算过程经过DSP实时快速的处理,准确的驱动活塞泵运行,使出胶的精度稳定在±1%。

DPS完成第一步的供胶工艺后,胶水储存在胶头上方的储存计量缸内,PLC通过控制两个伺服电机来驱动螺杆泵进行最终的灌胶工艺,实现AB两组分胶按一定比例出胶,经过静态混合器混合后实现灌胶工艺。再次利用螺杆泵的回转式容积泵解决灌胶量的精度问题,保证出胶量、灌胶时间的精度控制,解决了灌胶设备的外界影响因素,保证了动力电池模组的参数一致性和可靠性。

3 灌胶路径插补法分析

本设计的灌胶路径是在X-Y平面上的二维工作平台,用两套伺服机构来驱动胶头的运动。基本的路径分为直线、斜直线、圆弧[3]。以直线为灌胶路径的时候,相当于是单轴运动,不存在路径偏差。当路径为斜线或者圆弧时,胶枪实际的运行轨迹跟预定的轨迹是存在偏差的,因此需要通过插补算法来优化轨迹。插补算法的本质是一种数据密化分析,通过已知点的路径坐标,通过算法公式计算,得出未知点的路径坐标,达到还原预设路径的目的[4]。

对于斜直线,我们通过频率分解法进行插补。频率分解法是将合成频率分解为X-Y轴方向上的脉冲频率,进而转为两轴方向的伺服系统通过执行PLC发出的脉冲指令。原理图如图3所示。

图3 频率分解法原理图

Ps、Pe为起始点跟终点;f为合成频率;fx为X轴方向频率分量;fy为Y轴方向频率分量;α为运动方向与X轴的夹角。

采用相对坐标系的方法将Ps定义为坐标原点,根据三角定律得式(6):

由此的X、Y轴所需要的频率为:

4 模组工装板的设计

模组灌胶专机将胶水涂到工装板上,随后人通过吊装机构将模组放入工装板中,从而达到模组底面灌胶的目的。

工装板的设计首先要考虑选材问题,模组灌胶后,为保证灌胶面的平整度,要求工装底部足够平整光滑;同时,模组底部四周被固化的胶完全包裹,自动脱模时只能从底部顶两端的铝端板,可利用的操作面有限,对灌胶工装的设计和选材以及脱模机构提出了极高的要求。

为保证灌胶面光滑便于脱模,在选材上拟考虑不粘胶材料(聚四氟乙烯),但是由于聚四氟乙烯价格昂贵且质地较软,所以在设计上要区别于手工灌胶工装全部采用聚四氟乙烯材料,而是采用主体受力部分为碳钢材质,与胶水接触的部分采用聚四氟乙烯材质,这样既保证了工装足够的强度和刚度又保证了对工装不粘胶的要求。

由于灌胶工装底部和灌胶后的模组面极其光滑,顶升脱模时极易形成真空吸附现象,要求在脱模机构设计时要考虑先破坏真空再最终脱模,因此在工装板设计时要设计四个顶柱,并采用“两高两低”的设计,先顶起一端破坏真空后另一端再延时顶出。其结构模型图如图4所示。

图4 模组工装板结构图

5 模组固化立体库设计研究

完成灌胶工艺后的模组需要进行固化处理,灌胶后静置在仓库地面,占用空间较大,工作效率不高的方式在现代化工厂已经不适用。目前,可编程控制、伺服驱动、光纤测温、防火阻燃、调度系统软件技术发展日趋成熟,能够满足市场上对建立一套模组智能仓储系统的需求。具体的三维结构图如图5所示。

图5 模组固化库

该立体存储系统实现了模组灌胶后入库静置固化,固化库由2个巷道4排货架组成,每排货架5层16列,共计300个货位,同时能根据工厂级MES的指令或订单,按照先入先出的原则自动调出相应库位的模组用。控制系统原理如图6所示。

图6 固化库控制系统图

堆垛机具有模块化结构、自动修正、定位精准、作业种类多等特点。堆垛机在固化库中负责模组搬运功能。堆垛机在水平方向跟垂直方向的认址方式用BPS条码带定位认址,货叉则采用脉冲编码器认址。巷道堆垛机在高层货架的巷道内按 X、Y、Z 三个坐标方向运行,将位于巷道口输送车上的货物存入货格,并将达到设定固化时间的模组搬运出去。立库堆垛机采用双伸双货叉,每次可取一盘模组,,堆垛机上安装有红外摄像头,可实时监控整个堆垛机和巷道的情况。具体结构图如图7所示。

图7 堆垛机示意图

PLC主要完成巷道堆垛机系统、输送机设备等设备的控制任务。对上与各个物流系统的调度计算机联接,接收物料的输送指令;对下控制各个输送设备,实现底层输送设备的驱动、输送物料的检测与识别,完成物料输送的过程控制和信息的传递[5]。

6 结语

本设计是根据北自所实际项目经验进行研究设计出来的一套模块化、集成度高、安全可靠的动力电池模组灌胶系统,并且在实际应用中证明了他的可行性。合理有效的解决了新能源电池模组灌胶工艺中所涉及到的问题,大大提高了灌胶工艺的效率,并且有效的降低了人工成本。这套灌胶系统的研发相信会得到很好的应用与推广。