高温气冷堆蒸汽发生器蒸汽出口连接管制造及难点分析

王 强

(哈电集团(秦皇岛) 重型装备有限公司,河北秦皇岛 066206)

0 引言

200 MW高温气冷堆示范电站(HTR-PM)是在我国10 MW高温气冷堆实验堆成功运行的基础上设计并计划制造的第一座气冷堆示范电站。HTR-PM属球床模块式高温气冷堆,具有固有安全性、发电效率高和市场适应能力强等特点,被认为是最先投入工业应用的第四代先进的核能发电系统[1]。

HTR-PM蒸汽出口连接管是连接并隔离一回路和二回路的换热部件,主要功能是将堆芯核能产生的热量由一回路传给传热单元至二回路,产生蒸汽推动汽轮机发电,传热单元作为一道屏障,保证一回路压力边界的完整性,同时防止二回路的水进入一回路,执行核安全的功能。连接管为核一级安全部件,其制造及弯制成形严格按照核一级部件标准执行。

1 结构介绍

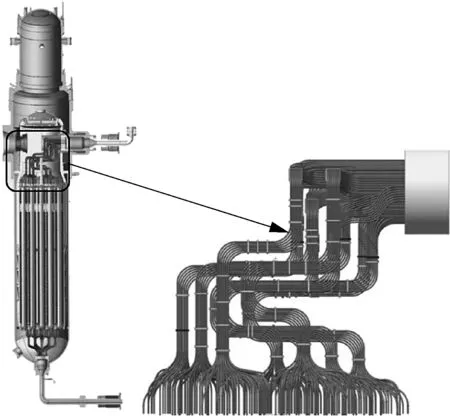

HTR-PM蒸汽发生器内件由承重筒组件、换热单元、蒸汽出口连接管、给水连接管、内部构件外法兰组件、顶部腔室固定筒组件等组成,蒸汽出口连接管材料为Incoloy 800H,布置在直径2.6 m、高度2.8 m的空间内。蒸汽出口端连接管最长约6 m,每根连接管平均有9个弯头。管子弯曲成形后,引入蒸汽管板并与之连接,蒸汽出口连接管外形见图1。

图1 HTR-PM蒸汽出口连接管示意 Fig.1 Schematic diagram of HTR-PM steam exit connect piping

2 设计及制造技术要求

2.1 设计要求

(1)蒸汽出口连接管计算:满足热应力及流致振动的要求。

(2)空间结构:布置在固定空间。

(3)蒸汽出口连接管布局:成束蛇形布置,留出足够空间用于换热管捆扎和支撑。

(4)连接管长度:连接管长度无要求,但是连接管之间长度差值需小于1.5 m,保证换热的均匀性。

(5)弯曲半径:按照ASME NH分卷,不考虑使用温度,由制作引起的局部最大应变不大于5%可免除热处理。根据ASME NB分卷,应变百分率公式按式(1)计算。

对于管道:

(1)

式中,r为管道的名义半径,mm;R为到管道中心线的名义弯曲半径,mm。

经计算,连接管的弯曲半径>190 mm即可免除弯曲后热处理。

2.2 制造要求

(1)最小直段要求:为满足连接管弯制要求,任意弯管两端部应留有最小夹持余量,夹持余量为2倍的直径。

(2)装配:连接管在布置时,应充分考虑其装配空间及管-管之间装配干涉。

(3)焊接空间:装配完成后,应确保足够的空间进行连接管与换热单元的管-管焊接。

(4)弯曲半径:为避免由于弯曲模具的更换产生过大的累积误差,应统一弯曲半径。

使用UG软件进行连接管的方案布局设计,设计完成后进行模拟装配并验证,设计方案具有可行性,满足各方面要求。

3 原材料技术要求

为满足产品设计及制造要求质量,其管材的材料为Incoloy 800H,属于高温镍基合金,国内800H合金管材制造质量不稳定,其原材料的制造质量也是研制的难点之一。

Incoloy 800H合金采用电炉加真空电弧重熔(VAR)的方法冶炼。连接管应满足ASME SB-163对Ni-Fe-Cr UNS N08810合金管的要求。拉伸性能要求抗拉强度Rm≥377 MPa(675 ℃)。原材料生产厂家需进行高温持久强度试验,高温持久试验需满足设计方要求。合金管为无缝管,采用冷拔或冷轧的冷精整方法制造。对于直管,连接管尺寸及外形偏差:内外径允许偏差±0.05 mm,壁厚允许偏差±0.10 mm,椭圆度为外径允许偏差的80%,壁厚不均匀度为壁厚允许偏差的80%,弯曲度≤1.5 mm/m。

4 制造难点分析及控制

4.1 连接管成形

4.1.1 制造难点

连接管空间尺寸复杂,未成形前,长度约6 m,成形后,高度约3 m,宽度约2.5 m。弯制完成后的连接管一端与管板进行装配,之后进行管子管板胀焊;另一端与换热单元进行管管对接焊接。同时,每组连接管要捆扎成一束,成形后的精度直接影响上述装配要求,更有一些小角度弯头,大大增加了弯制难度。

连接管在弯制过程中最小壁厚为2.7 mm,椭圆度不应超过4%,连接管表面质量,不允许因弯管造成影响管子使用的划痕、碰撞伤痕存在,划痕深度≤0.01 mm。

综上,连接管在弯制的过程中,既要保证本身表面质量及弯头处成形椭圆度,又要保证本身尺寸满足上端穿出管板及下端与换热单元对接的精度要求。

4.1.2 控制措施

连接管主要的弯制工艺为:划线→下料→冷弯成形→整形→通球检验→尺寸及表面检测。其中冷弯成形及整形是整个连接管制造的难点,通过进行大量弯制试验,摸索Incoloy 800H连接管回弹量及尺寸控制措施,最终保证产品成形质量。

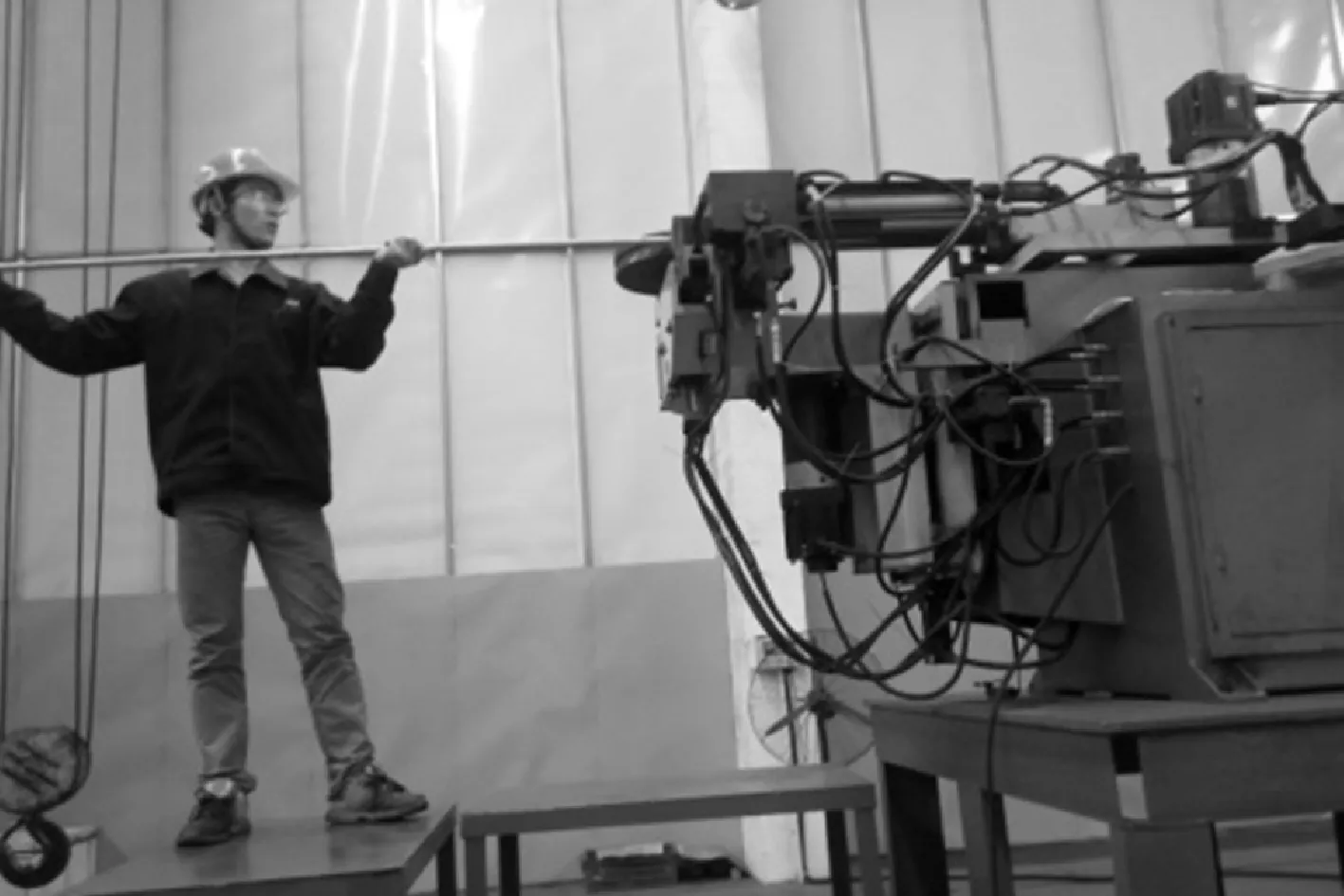

采用高精度数控弯管机,进行连接管的弯制。由于每一根连接管的尺寸都不相同,因此针对每一根连接管需要设计一种立体模具,通过立体模具进行连接管的精整,并通过模具放样对连接管的成形尺寸进行测量。弯制设备及精整模具如图2所示。

(a)

4.2 连接管裂纹分析

Incoloy 800H材料首次用于核电蒸汽发生器换热管,连接管在弯制过程中弯头处发现微裂纹。为了分析裂纹产生的原因,评估产品质量风险,进行失效分析,找到问题的根源,提出并实施控制和改进措施。

4.2.1 失效分析

针对PT显示的检测,采用的检测方法为SEM表面形貌观察分析和能谱分析SEM锈斑表面局部化学成分,分析结果表明:凹坑(氧化物脱落、腐蚀坑、氢鼓泡等)内嵌入的Al,Ti,Ca的氧化物。

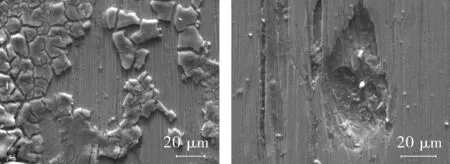

对于表面锈斑,SEM锈斑表面局部化学成分和SEM锈斑表面形貌(见图3),观察锈斑处有疏松的锈蚀产物及腐蚀坑,锈蚀坑下存在晶间腐蚀裂纹,锈斑中检测出S,Cl等元素。

图3 SEM锈斑表面形貌图 Fig.3 SEM surface morphology of rust spots

对于弯管段裂纹,SEM管材、裂纹、断口形貌观察分析SEM裂纹截面、裂尖能谱局部化学成分截面显微硬度测试、SEM-EBSD(晶粒周边残余应变)分析晶界局部氢含量测试所有裂纹属于沿晶开裂,如图4所示。裂纹扩展与腐蚀无关,整个截面硬度均匀,残余应力与直管段、消应力状态管段没有明显区别,裂纹和尖端部位未发现明显的H聚集,管材表面无腐蚀物质,说明腐蚀物质可能是在管材表面抛磨前接触的管材。关联管材氢含量测量结果显示,经消应力处理的管材H含量不超过2×10-6,固溶态管材H含量为6×10-6~10×10-6。

图4 SEM裂纹断口形貌图

4.2.2 产生裂纹的原因

裂纹为沿晶开裂,裂纹的扩展与腐蚀无关,根据导致沿晶开裂的一般因素(应力腐蚀和氢致开裂)分析,是局部组织与氢共同作用的结果。

微观组织正常,材料的组织状态、晶粒尺寸、境界析出不是导致材料开裂的因素;表面有锈斑的管材,其表面有腐蚀产物、腐蚀坑和表面晶间腐蚀裂纹;管材硬度均匀,变形后硬度没有明显变化;弯管后晶界应变没有明显增大;成品管中H含量极高,为9.2×10-6~9.4×10-6。经过真空炉中消应力处理的管材(螺旋盘管),其H含量较低(0.4×10-6~0.55×10-6)。

通过裂纹表面及断口观察、裂纹截面及裂尖分析,以及材料微观结构分析、显微硬度测量、SEM-EBSD分析、H含量分析等,目前给出阶段性结论:裂纹萌生不排除腐蚀的影响,但裂纹扩张与腐蚀无关;基体H含量高,怀疑H在其他因素共同作用下造成氢致裂纹。

PT显示产生原因为表面粗糙,有磨粒侵入管材表面;管材表面锈斑原因为接触了含有S,Cl等腐蚀介质;连接管弯曲开裂为沿晶开裂,排除由于腐蚀物质导致的应力腐蚀开裂,综上所述,证据指向氢导致了连接管沿晶开裂。

4.2.3 控制措施

提高表面质量,改进表面磨光工艺;排查制管过程可能带来的污染或介质,避免再次接触带有腐蚀性的污染物,确保每道工序后,管材以外的物质被彻底清除;采用试验批次的管材,查明H的来源,保证新制管材的H含量不高于2×10-6;消应力状态的管材氢含量不高于2.0×10-6(实测结果0.4×10-6~1.0×10-6),因此不会产生氢致开裂;正常情况下,800H换热管制管过程中的氢气保护,不是导致800H管材中H含量高的主要原因。

4.3 连接管装配

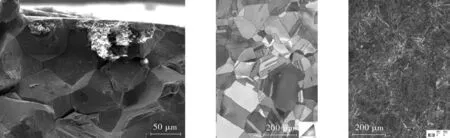

为了验证蒸汽出口连接管设计能否实现装配,经实际的1∶1模型(见图5),完全按照产品进行相关操作,验证其可行性,并积累相关经验和数据。

图5 蒸汽出口连接管1∶1模型 Fig.5 1∶1 model of steam exit connect piping

4.3.1 难点分析

通过出口连接管1∶1模型试验,验证出口连接管装配方法及顺序,主要内容包括逐根穿管顺序、出口端梯度布置、划伤情况分析、清洁度控制等研究工作。并分析验证其可行性,最终达到优化连接管组装方案和指导实际产品生产的目的。在试验过程中,重点针对以下几项进行摸索、分析和验证。

(1)验证在设计阶段确定的装配顺序是否可行。

(2)分析连接管弯制后尺寸精度对装配的影响。

(3)分析摸索因管端位置偏移而影响装配的调整方法。

(4)验证工具工装是否合理可用。

(5)验证管子支承柱装配空间。

(6)验证并确定管端水压试验可行性和确定管端预留余量。

(7)装配过程中划伤情况分析,清洁度控制。

(8)连接管尺寸检测方法,误差分析。

(9)装配干涉调整,优化整体装配方案。

(10)较小管间距情况下,使用内切断方法去除管端余量。

4.3.2 装配工艺流程

每根连接管均按照下述流程进行装配,装配完成的连接管如图6所示。

图6 连接管装配示意 Fig.6 Schematic assembly diagram of connecting pipe

(1)按照既定的装配顺序选取正确编号的连接管。

(2)确定与之对应的管板孔、底板孔的位置、编号,并做标识。

(3)拾取连接管,先穿入管板孔。

(4)通过调整连接管穿入管板孔的深度,调整连接管的水平、垂直。

(5)与底板上的孔配对装配。

(6)焊接操作空间的验证。

(7)对连接管实施固定。

(8)蒸汽出口连接管装配过程:首先插入对应的管板孔,经相应旋转及装配找到对应的换热单元管口号,操作者需带白手套,对管端坡口应进行适当防护,避免安装过程与周围工装发生刮蹭。

4.4 连接管与管板胀接

4.4.1 难点分析

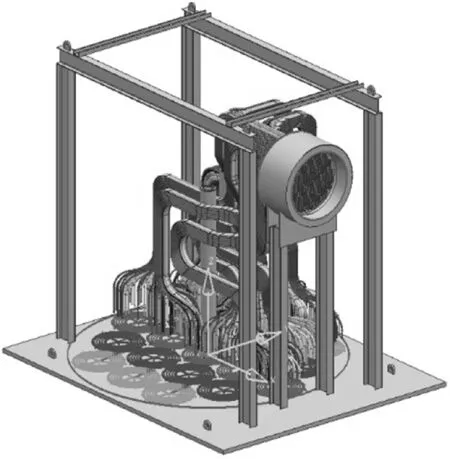

管子管板胀接后,两者之间的残余接触压力是影响胀接强度的主要因素,但是该压力值无法直接测量。目前,衡量管子管板胀接强度的主要指标是拉脱力[2-6]。对于HTR-PM蒸汽发生器连接管与管板间的胀接,结合换热管的具体尺寸以及RCC-M相关要求及以往的加工经验,同时考虑换热管发生屈服时的载荷,规定单个接头的拉脱力为25~40 kN。

胀接拉脱力随胀接压力的变化关系见图7。可以看出,随着胀接压力的增加,接头的拉脱力是一直增加的,且基本呈线性关系。

图7 拉脱力随胀接压力变化示意 Fig.7 Schematic diagram of pull-off force changes with expanding pressure

4.4.2 控制措施

通过胀接试验,掌握了高温镍基合金连接管与镍基管板的胀接特性,获得了胀接参数与胀接强度的试验数据,并通过拉脱力试验、间隙密封试验、沸腾氯化镁试验,优化了胀接参数,获得了超高的胀接强度、高强的间隙密封性能、优异的抗腐蚀性能的胀接接头,完全满足高温气冷堆蒸汽发生器的设计要求。

4.5 连接管与管板焊接

管子-管板焊缝质量是影响蒸汽发生器换热效率及承压边界安全性的重要考核指标[7-8]。常见的管子-管板焊缝质量问题主要表现在以下几个方面。

(1)通过目视检查和渗透检测发现的焊缝表面缺陷,如表面成形不良(咬边、凹陷)、表面气孔等。

(2)通过射线检测、氦检漏及水压试验发现的焊缝内部缺陷,如焊缝内部的气孔、夹渣、夹钨、裂纹、未熔透等。

(3)通过数据测量及见证试件解剖金相测量发现的焊缝成形不满足设计要求的缺陷,如焊喉尺寸不足、焊缝内径偏小等。

4.5.1 难点分析

核电蒸汽发生器的管子-管板接头形式均采用胀焊结合的工艺方式,高温气冷堆蒸汽发生器管子-管板接头采用机械定位胀-强度密封焊-全程液压胀的连接方式,为保证运行安全,最小泄漏通道(最小焊喉)尺寸要求大于2 mm,同时为满足氦检漏的要求,焊缝之间的剩余孔桥大于等于2 mm[9]。

管子-管板焊缝坡口形式及尺寸,将直接影响到管子-管板焊缝外观成形质量及最小泄漏通道尺寸、管板剩余孔桥等数据;还影响到后续氦检漏等工序的实施。常见管子-管板焊接坡口主要有伸出式、平齐式和内缩式。

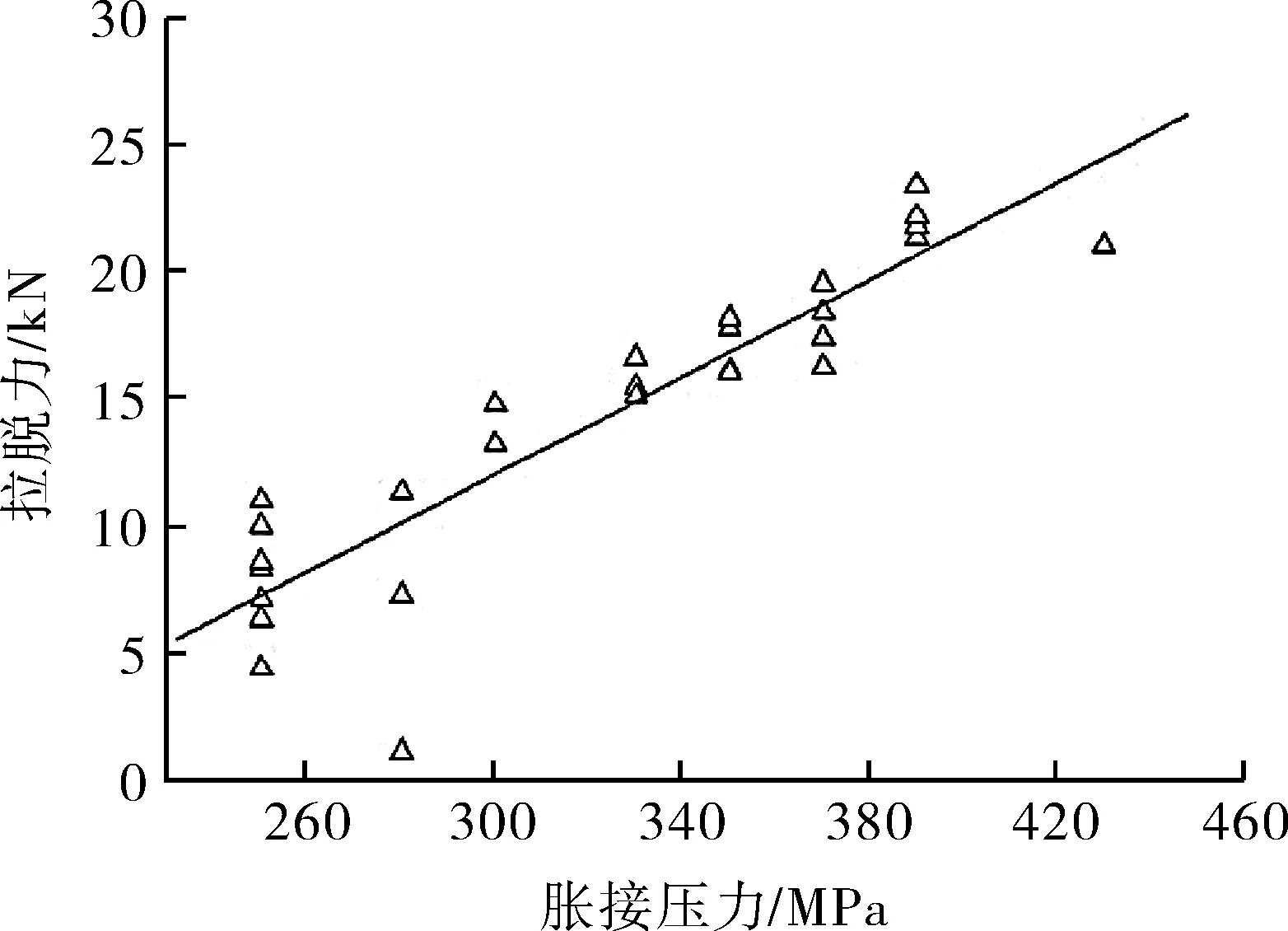

根据产品对管子-管板焊缝的焊喉要求,以及换热管和管孔桥尺寸分析,借鉴压水堆蒸汽发生器的成功制造经验,管子-管板焊接优选内缩式的接头形式,如图8所示。

图8 管子-管板焊枪及焊后管孔 Fig.8 Welding gun for tube-tubesheet and pipe hole after welding

4.5.2 控制措施

(1)通过试验确定合适的坡口角度及坡口深度,根据已有研究经验确定焊接电流、焊接速度以及送丝速度等焊接工艺参数,最终使焊接后管子-管板焊缝的焊喉尺寸满足产品要求,同时外观成形美观且能够满足后续的氦检漏检测。

(2)管子-管板焊前采用机械胀接方式对换热管与管板管孔进行贴合定位,胀接参数将直接影响焊缝根部质量。定位胀接功率过小会引起焊缝根部出现裂纹或气孔等焊接缺陷,通过试验确定定位胀接的参数,并确定了胀接后管子内径尺寸为13.25~13.35 mm,可以满足后续焊接要求。

(3)为避免焊缝出现裂纹或气孔等缺陷,管子-管板胀接及焊接前,对管板孔内壁、换热管内外壁及焊接坡口周边均要求清理,保证无锈、油和氧化物等杂质。

(4)通过确定管子-管板接头及坡口形式,严格控制焊接过程的清洁度,合理优化工艺参数和过程控制是控制管子-管板焊缝质量的必要措施。

5 结语

通过高温气冷堆蒸汽发生器蒸汽连接管研制,多项关键工艺技术得以攻克,包括复杂形状连接管成形、装配、厚壁镍基合金管子-管板胀接以及焊接,并通过大量试验进行验证、优化,开发并形成了一套完整的工艺和专用装备,解决了高温气冷堆蒸汽发生器蒸汽出口连接管制造工艺难题,成功应用于我国高温气冷堆示范工程蒸汽发生器的制造,为保证示范工程的建设做出了重要贡献。