煤矿综掘工作面机电智能化控制技术研究与应用

白凯军

(山西焦煤集团霍州煤电三交河煤矿洗煤厂,山西 临汾 041600)

三交河煤矿11-2181综采面的煤层坡度为2°~5°,煤层的普氏硬度为2.0,工作面直接顶为泥岩,老顶为泥岩,直接底为铝质泥岩,普氏硬度均为5;巷道采用了锚网梁、锚索联合支护,顶锚杆采用了7×7布置结构,帮锚杆采用了4×4布置结构,锚索采用了3×3布置结构。在综采面上布置有液压锚杆钻车、掘锚一体机、带式输送机、履带式自移机尾、桥式转载皮带、吊挂平台、电缆拖拽装置等,但在实际使用过程中各种设备之间采用了孤岛作业的方案,无法进行联动运行控制,导致掘进效率低、人员劳动量大、安全性差,难以满足井下高效综采作业的需求。

结合掘进面的实际情况,从提升掘进智能化程度入手,本文所提出的综掘面机电智能控制系统主要包括了边缘感知层、平台决策层、设备执行层以及远程运维层四个部分,其整体结构如图1所示[1]。

图1 机电智能控制系统结构示意图Fig.1 Structure of the electromechanical intelligent control system

由图1可知,边缘感知层是该智能控制系统的“眼睛”,主要是用于对掘进作业面的地质情况、装备状态进行实时监测和判断,改变以往人工判断效率低、精确性差的不足,实现超前探测、超前判断,满足智能化截割作业对参数信息快速更新的需求[2]。

平台决策层是该智能控制系统的“大脑”,主要用于对监测信息进行综合分析,结合地质状态、设备状态来确定截割作业参数,向各类掘进设备发出调节控制信号,满足综采面掘进设备联动运行控制的需求。

设备执行层是该智能控制系统的“四肢”,主要是执行决策层发出的调节控制信号,实现多设备的协同运行,满足自动截割、锚杆支护、装载和卸料的需求[3]。

远程运维层是该智能控制系统的“保姆”,主要是对监测数据进行智能分析,对设备运行状态进行评估并生成评估报告,为设备维护、设备参数调整及故障判断提供技术支持。

该智能控制系统的提出,从根本上解决了影响传统掘进智能化的“数据不清、判断不明”问题,实现了掘进作业从信息感知到设备联动运行的一体化控制,具有逻辑控制层次明确、智能化程度高的优点。

1 围岩状态自动感知技术

煤矿井下巷道地质条件复杂,不同区域的围岩硬度等存在较大的差异性,在截割作业过程中作用到截割机构上的截割载荷不断发生变化,为了保证掘进机截割机构的安全性,需要根据截割状态不断调整截割作业时的进给速度、截割速度、截割高度等。传统情况下主要是依靠人工对井下围岩的状态进行判断,该判断模式严重依赖人工经验,效率低、准确性差。

本文提出了一种新的巷道围岩状态智能感知技术,主要采用了“钻探+物探”相结合的方案[4],具有信息获取速度快、感知性强、准确性好的优点,该自动感知技术整体状态如图2所示[5]。

图2 围岩状态感知技术示意图Fig.2 Sensing technology for surrounding rock

由图2可知,在该控制系统中,在其他方向上通过空间物探透视技术来实现对四周围岩状态的粗判断,然后在掘进路径上采用短距离钻孔勘探方案来精确确定围岩的状态,为掘进机截割作业状态调整提供详细的数据信息。该勘探方式的优点在于结合了两种勘探状态的优点,在实现快速勘探的基础上,确保了对重点区域的精确分析,确保数据结果的精确性。

2 掘锚一体自适应控制技术

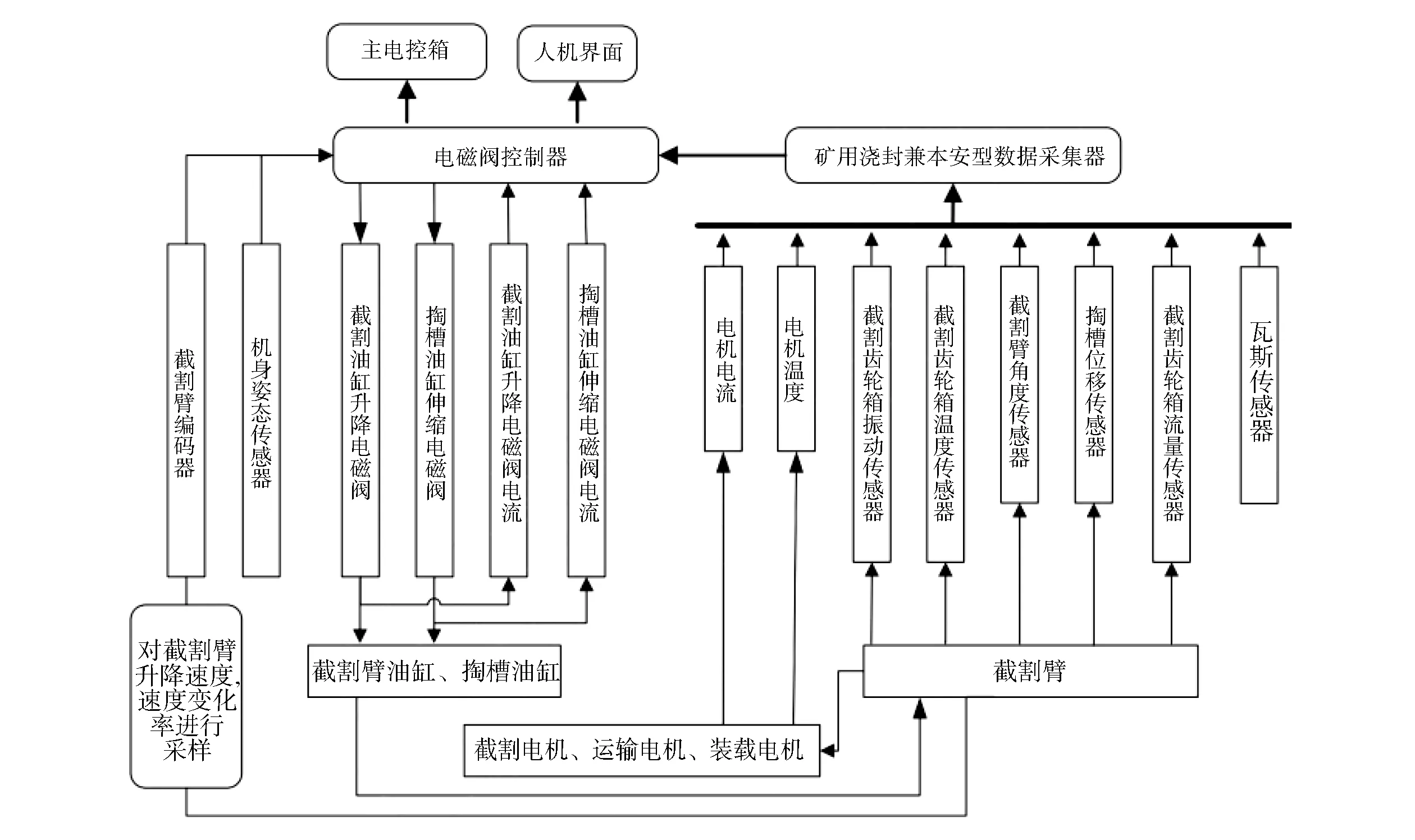

为了提升在井下复杂环境条件下巷道掘进作业的可靠性,目前多数掘锚一体机的控制均由人工操作,便于及时根据井下的实际情况调整作业状态,降低设备损坏的概率。但该方案也存在着可靠性差、掘进作业效率低、稳定性不足等问题,难以满足井下高效、高经济性作业的需求。因此在围岩状态自动感知技术的基础上,本文提出了一种新的掘锚一体自适应控制技术,该控制系统结构如图3所示[6]。

图3 掘锚一体自适应控制系统结构示意图Fig.3 Structure of the integrated adaptive control system of tunneling and anchoring

由图3可知,该控制系统中主要包括电磁阀控制器和矿用本安型数据采集器、监测单元三个部分,监测单元主要是指设置在掘锚机各部位的传感器设备,用于对掘锚机的运行状态、摇臂倾角、电机温度、截割转速、截割载荷等进行实时监测,然后将监测结果传递给矿用本安型数据采集器,并在上位机内对数据进行分析,确定掘锚机的精确运行状态。

系统接收到围岩状态感知系统传递的围岩状态信息后,结合掘锚机的运行状态,对掘锚机接下来的运行状态进行分析,将结果传递给电磁阀控制器和对应的执行电机,控制掘锚机的运行状态按输出的控制信息来进行调整。在调整过程中系统对截割臂升降的速度、速度变化速率等进行采样,确定实际状态和要求状态之间的差异性,然后将差值传输到上位机内,上位机根据偏差量计算出电机、油缸所需调节量,然后将调节量的数字量信号转换为控制电信号,将其传输给对应的电机和液压系统,确保最终的执行情况满足截割系统的调控要求,及时消除调整误差,避免出现调整不到位现象。

3 截割稳定性控制

由于井下地质条件相对复杂,掘进机在截割作业过程中会不断受到交变冲击载荷的作用,导致掘进机的掘进不稳定,通常是通过降低掘进速度来确保截割作业稳定性。但该方案会严重影响井下掘进的效率,因此本文提出了一种新的掘进机截割稳定性控制方案,确保在高速掘进作业过程中掘进机截割机构的稳定性,其整体控制逻辑结构如图4所示[7]。

由图可知,该截割稳定性控制技术是将截割振动信号采集、截割电流信号采集、截割压力信号采集归于一体,利用组合神经网络分析和D-S证据理论分析[8],实现对动载荷的快速识别,然后根据识别结果对油气悬挂调节系统进行调控,抵消在截割过程中产生的过大动载荷,从而实现在不降低井下截割作业速度的前提下提升截割过程中的稳定性。

4 智能支护方案

巷道掘进过程中需要及时对新开挖的巷道进行支护,确保在巷道掘进过程中的稳定性和安全性。传统支护方案中主要是采用了人工钻孔、人工放置锚杆和锚固剂的方式,这种方案支护效率低、作业人员数量多、安全性差,本文提出了一种新的智能化支护技术,采用锚杆钻车进行随车自动支护,该锚杆钻车结构如图5所示[9]。

图5 锚杆钻车结构示意图Fig.5 Bolter structure

由图5可知,该锚杆钻车集智能锚护、自动铺网于一身,在锚杆钻车的右侧设置有一个升降臂,升降臂的端部设置有智能锚护模块,通过液压控制的方式实现自动打孔、装锚杆。在锚杆钻车的左侧设置有一个机械手,通过电压控制的方式实现取放网片。

在工作时通过采用“锚箱切换+链式锚杆仓”的智能模块实现自动钻孔、自动安装锚杆。通过基于转矩的测量传感器对钻进时的速度和钻进时的推力进行监测,通过钻进力调节油缸自动实现对钻进力的调整,在保证钻进速度的情况下减少钻头的磨损。同时系统自动获取围岩状态自动感知系统内的围岩信息,根据围岩的硬度状态自动调取系统内存储的钻进速度-围岩硬度匹配表,实现钻进速度的自动匹配,提高钻进时的稳定性。

在该设备上还集成了锚固剂填装机构,通过启动控制的方式实现锚固剂自动填装和释放,采用独立的机械手进行锚网的展开和自动铺设[10],解决了人工铺设时效率低、危险性大的问题。

5 机电智能化控制技术应用情况

目前三交河煤矿已经完成了对井下综掘面的机电系统智能化控制技术改造,为了对该控制系统的实际应用情况进行验证,对优化前后相同工况下的巷道掘进情况进行了对比。结果表明,优化后初步实现了井下综掘面上的智能化联动综采控制,系统能通过自主识别-自动控制-故障诊断及报警,减少了综采作业过程中的人工干预。

该机电智能化控制技术能够将综掘面的掘进速度由目前的3.16 m/d提升到4.06 m/d,效率提升了28.48%,将综掘面上作业人员数量由43人降低到21人,人员数量减少了51.16%,对提升煤矿井下巷道综掘效率、提升井下综掘经济性和安全性具有十分重要的意义。

6 结论

针对三交河煤矿11-2181综采面综掘设备智能化程度低下、掘进效率低、安全性差的不足,提出了一种新的综掘工作面机电智能化控制技术,重点对该系统的智能控制结构、围岩智能识别技术、自动截割控制技术及智能支护方案进行了对比分析,结果表明:

1)综掘面机电智能控制系统主要包括了边缘感知层、平台决策层、设备执行层以及远程运维层四个部分,根本上解决了影响传统掘进智能化的“数据不清、判断不明”问题,实现了掘进作业从信息感知到设备联动运行的一体化控制。

2)“钻探+物探”相结合的状态感知方案,具有信息获取速度快、感知性强、准确性好等优点,在实现快速勘探的基础上,确保了对重点区域的精确分析,确保数据结果的准确性。

3)新的掘锚一体自适应控制系统主要包括电磁阀控制器、矿用本安型数据采集器及监测单元三个部分,能够实现对巷道的智能截割控制。

4)利用组合神经网络分析和D-S证据理论分析,能够实现对动载荷的快速识别,然后根据识别结果对油气悬挂调节系统进行调控,抵消在截割过程中产生的过大动载荷。

5)智能支护方案中,锚杆钻车集智能锚护、自动铺网于一身,能够有效提升巷道支护效率和安全性。

6)该机电智能化控制技术能够将综掘面的掘进效率提升28.48%,将作业人员数量降低51.16%,对提升煤矿井下的掘进作业经济性和可靠性具有十分重大的意义。