新型侧搅拌流化床气-固流化质量的模拟

张圣禹, 李小龙,王 涛, 张子木, 刘 燕, 张廷安

(东北大学 1.多金属共生矿生态化冶金教育部重点实验室;2.冶金学院,沈阳 110819)

目前,我国的铁矿石存在过于依赖进口及焦煤资源紧缺等难题,亟须找到更加适应我国钢铁工业现状的发展新路径[1].

流态化炼铁技术理论上解决了上述问题.流态化炼铁技术可处理品位低、粒度小的矿粉,无须烧结造球,还可处理复杂的含磷共生矿[2-3].工业上FINEX还原炼铁工艺就是流态化炼铁工艺的一种,年产可达200万t,投资少且能耗小[4].但流态化炼铁工艺也存在着气体利用率低、节涌、沟流等气-固混合不均匀的现象,还会产生粘结失流现象,影响床内气-固混合程度,进而影响铁矿石的还原效率[5].因此,流态化炼铁过程中气-固流化质量的研究成为一项重要工作.

为达到优化床内流化质量的目的,可在流化床中加入机械搅拌,从床层内部改变流化质量.李文金、张永俊等[6-7]研究了多种桨型对流化床中颗粒行为的作用,结果表明搅拌桨的转动有破碎和抑制气泡的作用,可以达到优化床内气-固流化质量的目的,其中框式桨等小桨叶面积的搅拌桨在转速较高时有更好的搅拌效果.Wang等[8]模拟了框架叶轮对流化床内颗粒运动的影响,结果表明机械搅拌可以使床内颗粒运动加剧,同时产生剧烈的横向运动,达到优化床内流化质量的目的.Reina等[9]研究了木屑在流化床中的流化行为,发现机械搅拌可消除沟流现象,使床层空隙率降低、压降增长,还会使临界流化速度有所降低.Leva等[10]研究了搅拌器对流化床的影响,包括叶片位置、搅拌速度、搅拌桨个数等因素,发现搅拌桨转动会降低床层压降,搅拌桨个数越多,降低越明显,同时导致床内运行变得不稳定.粘结现象主要由铁矿粉在还原时颗粒表面出现铁瘤、铁晶须等相互勾连,以及铁高温熔化粘连等引起[11-12],因此机械搅拌的加入还可以对粘结形成的大颗粒进行破坏,从而抑制粘结失流现象的发生.安卓卿等[13]通过实验发现搅拌桨转速增加会使床内粉体黏度变小,表明搅拌器的加入对粘结现象有抑制作用.Pang等[14]研究了搅拌流化床中超细氧化铁粉的还原过程,结果表明搅拌器可使粘结现象发生的时间延后,且提高发生粘结失流时的金属化率.

在流态化炼铁工艺中,已有的垂直搅拌流化床虽然可以一定程度上提高流化床内气-固流化质量,进而提升床内气体利用率、传热传质效率,缩短反应时间并抑制粘结失流现象的发生,但垂直搅拌桨的转动仅能对水平方向上的气-固两相运动产生影响,作用区域有限,并易在搅拌过程中形成漩涡,使搅拌效果有所削弱.为进一步提高流化床中气-固两相流的流化质量,本文首次在流化床中加装侧搅拌器,建立新型侧搅拌流化床.侧搅拌器可在水平和竖直两个方向上影响床内气-固两相的运动,大幅增加搅拌桨作用区域,提高床内气-固两相的混合程度.

本文通过物理模拟的方法对侧搅拌流化床进行研究,以几何相似、动力相似为依据建立物理模型,模拟真实流态化炼铁体系内产生的现象,对新型侧搅拌流化床中颗粒流化状态及压强变化进行研究,从而为高温流态化炼铁反应器的设计与生产提供理论依据.

1 实验装置与方法

1.1 实验设备

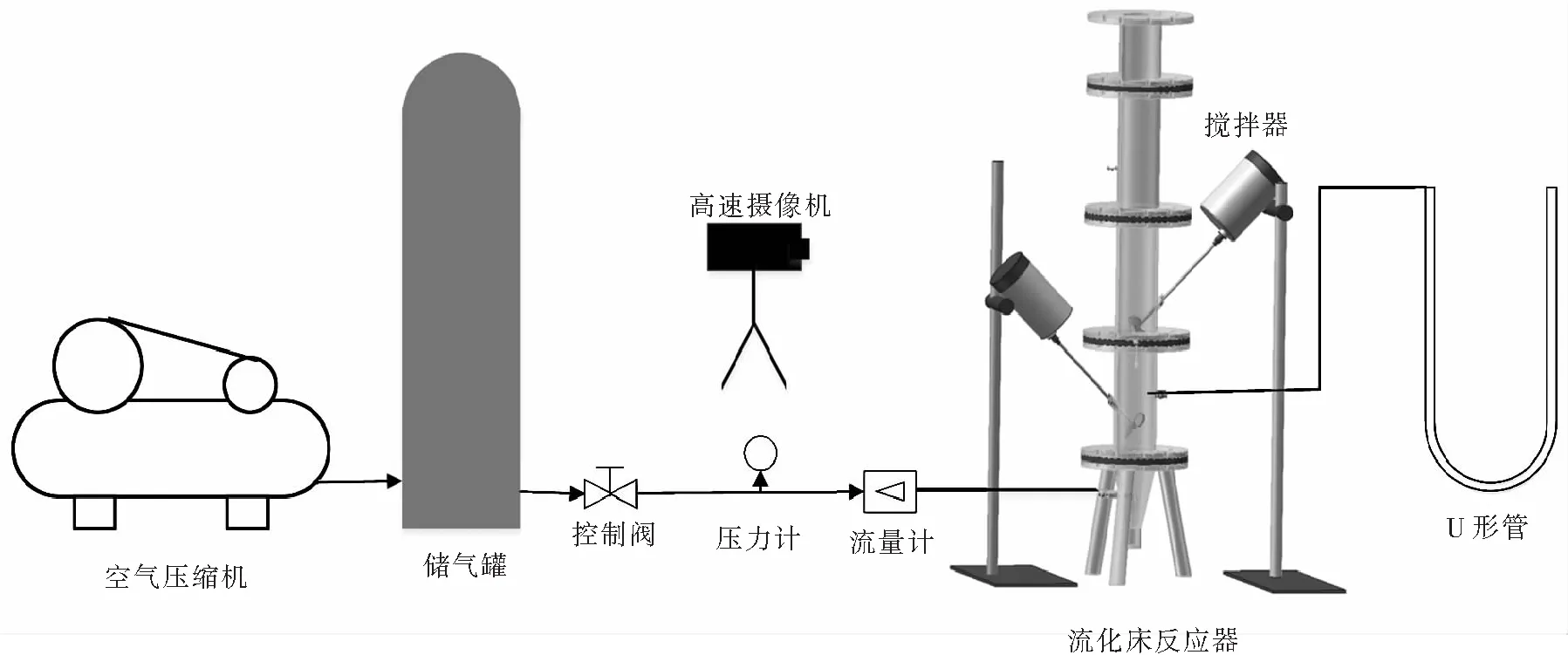

本文建立的侧搅拌流化床物理模型实验系统如图1所示.根据工业上已有流化床尺寸,并以几何相似原则为依据,将流化床主体设计为70 mm(内径)×700 mm(高)的圆柱体结构.为了直观观测到流化床内部的流化状态,选用有机玻璃作为设备主体材料,并制作为多段组合的形式,便于侧搅拌装置的拆卸与角度的变更,每段之间通过法兰连接.根据动力相似原则,气体需由流化床底部均匀通入,因此将流化床底部设计为倒锥形气室,在倒锥形气室与上部流化床之间设置分布板,以保证颗粒不会落入到倒锥型气室中,同时可以保证气体通入流化床时的均匀性.此外,每两部分之间需要加装一层胶垫以保证流化床整体的气密性.

图1 流化床物理模拟实验装置示意图Fig.1 Schematic diagram of fluidized-bed physical simulation experiment device

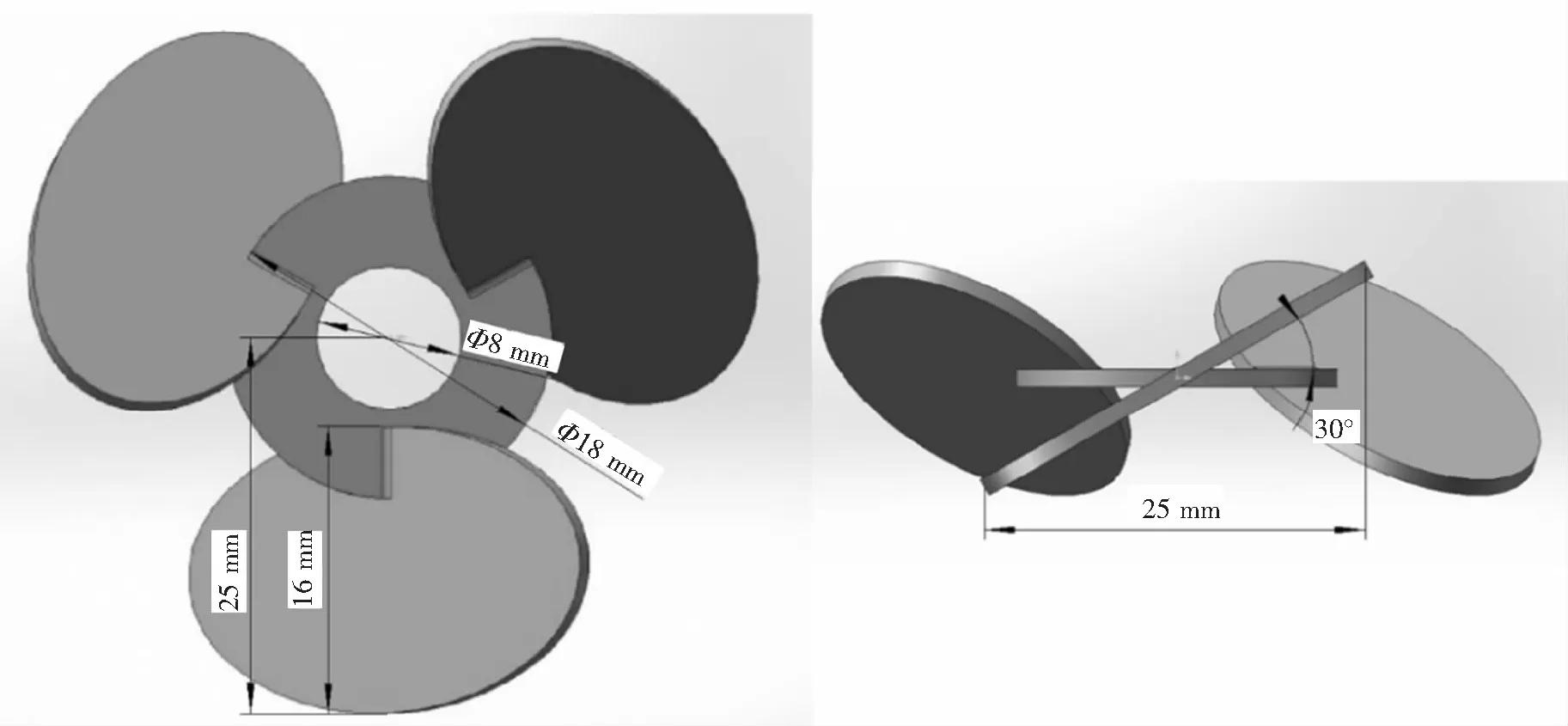

实验中,搅拌电机选择JB300-SH 型,以便于调整搅拌桨的位置及角度;搅拌桨选用TBBP桨,桨叶直径为50 mm(如图2所示);气源由空气压缩机提供;空气体积流率由转子流量计控制,其量程为0~240 L/min,并通过U形管对床内压降进行实时检测.因在实际生产中,FINMET,FINEX等工艺均可处理粒径0.1~1 mm的铁矿粉[15-16],所以本实验所用颗粒选择粒度为0.425~0.55 mm的玻璃珠,其密度为 2 500 kg/m3.流化床内气-固流化状态由高速摄像机进行实时拍摄记录.

图2 50 mm TBBP桨Fig.2 50 mm TBBP propeller

1.2 实验方案

向流化床中填入料高为300 mm的玻璃珠颗粒,设定搅拌器倾斜角度θ=45°,搅拌转速N=800 r/min,启动空压机向流化床中通入空气,体积流率由0开始缓慢提升.用高速摄像机记录在空气体积流率Q分别为100,110,120 L/min下的一段时间内流化床中颗粒运动状况,并记录U形管读数.关掉空压机重新装填玻璃珠颗粒,启动搅拌电机,调整搅拌转速分别为400,1200 r/min,记录新的条件下流化床中颗粒运动状况及U形管所示数值.更换流化床部件,使搅拌器倾斜角度分别为30°,60°,以及垂直搅拌,之后重复上述步骤.在分布板上方150 mm处设置压力测量点,此位置处于两搅拌桨中间,通过连接U形管测量两桨之间与流化床气体出口处压力差值变化[17].

1.3 数据处理方法

由于流化床内部颗粒始终处于运动状态,因此床内压力也会实时发生变化,需连续记录一段时间内床内压力变化,以对床内颗粒的流化情况进行处理分析.对床内压力的分析分为两个部分,分别是对压强变化的统计分析和功率谱图分析.

具体方法如下:在一段时间内,连续且等时间间隔地读取各条件下多点压力值并记录,绘制成表;通过Origin中的快速傅里叶变换得到压强变化的功率谱图,谱图中峰值代表有相应频率气泡的存在,峰值大小表示该频率气泡的数量[18].

2 实验结果与讨论

2.1 垂直搅拌与侧搅拌的对比

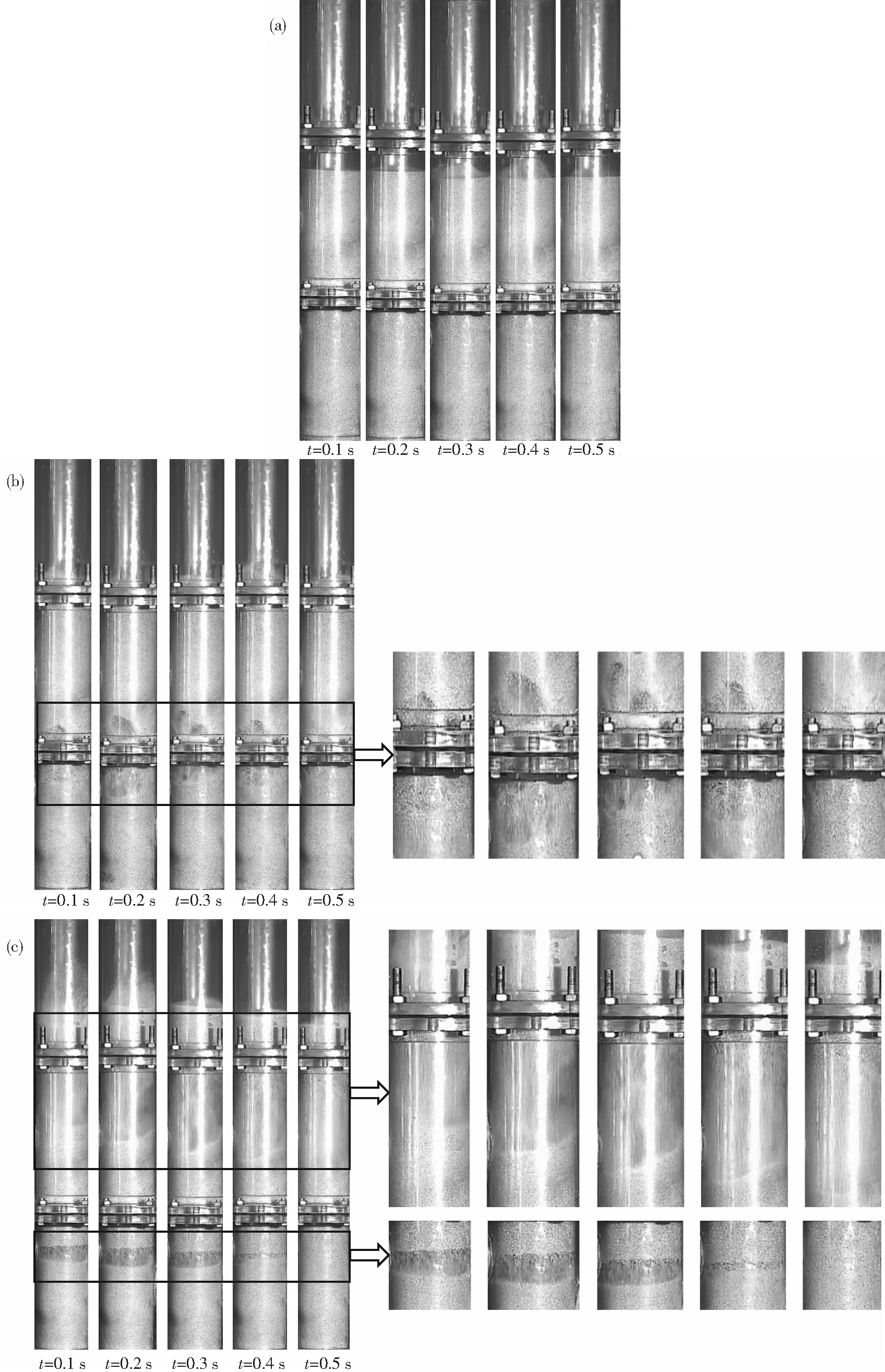

本文对于流化床搅拌方式的研究分为垂直搅拌和侧搅拌两种.图3为垂直搅拌与侧搅拌流化床中物料流化行为、边壁气泡运动的状况及对有气泡聚集的区域的局部放大图,图中标记为气泡所在区域及搅拌桨所在位置.为保证搅拌器有较好的作用效果,垂直搅拌流化床中搅拌桨应置于物料内部并靠近流化床分布板,本实验中垂直搅拌流化床搅拌桨位于分布板上方65 cm处[19].侧搅拌流化床中搅拌器共有两个,侧搅拌器与竖直方向夹角为45°,搅拌桨分别位于分布板上方65,265 cm处[20],空气的体积流率为100 L/min,搅拌桨转速为800 r/min.由图中可以看出,在垂直搅拌流化床中,搅拌桨作用区域内并没有可见气泡生成,但在搅拌桨作用区域上方的大范围空间中,气泡开始长大聚合.而在侧搅拌流化床中,并没有可观察到的气泡出现.

图3 不同搅拌方式下流化床中气-固运动行为Fig.3 Gas-solid movement behavior in fluidized bed with different stirring methods(a)—垂直搅拌流化床;(b)—侧搅拌流化床.

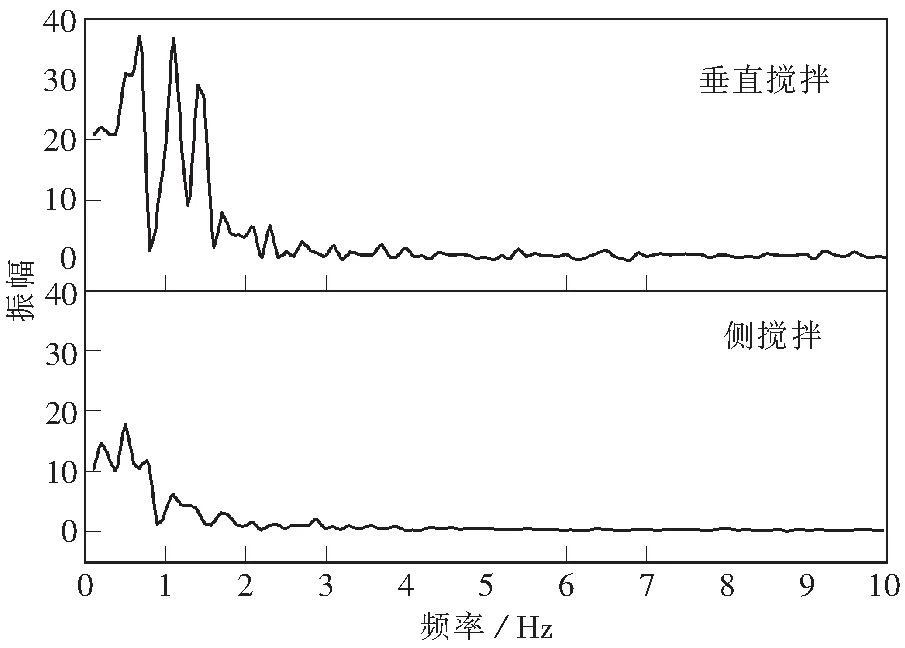

图4、图5分别为两种搅拌方式的流化床中压强变化及其功率谱图的对比图.由图4可知,在垂直搅拌流化床中床内压强变化的波动程度要大于侧搅拌流化床,侧搅拌流化床中压强变化的平均值有所上升,但波动较小,表明床内流化过程更加稳定.由图5可知,在垂直搅拌流化床中,功率谱图呈现为多峰状态,而在侧搅拌流化床中的功率谱图峰值有明显的左移并降低,表明在侧搅拌流化床中只有低频且少量的气泡存在.

在流化床中加入搅拌器是为了通过搅拌桨的转动改变原本床内颗粒及气体运动的行为,扰乱流化床内流场,达到使床内气-固分布更加均匀的目的.但在传统的垂直搅拌流化床中,颗粒因搅拌桨转动而受到的力主要沿水平方向使颗粒向流化床边壁运动,受到来自桨的提升作用有限,并且在垂直搅拌的流化床中易有漩涡出现,使得桨附近颗粒的运动行为具有一定的规律性,削弱了搅拌桨所能影响到的床内空间范围,因此桨附近的区域虽有较好的流化质量,但在流化床的上部空间依然有大量气泡出现.而在侧搅拌流化床中,在搅拌桨击打的作用下,颗粒会沿与水平呈一定角度的方向向流化床边壁运动,在与颗粒所受重力的共同作用下,颗粒无法在流化床内形成漩涡,运动行为更加无规律,搅拌效果更好,同时搅拌桨能影响到的区域更大,床内流化质量优于垂直搅拌的流化床.为了使搅拌桨能影响到的区域更大,本实验在新型的侧搅拌流化床中加装了两个侧搅拌装置,使流化床上部空间也能具有较好的流化质量.

图4 不同搅拌方式下流化床压强变化Fig.4 Pressure change of fluidized bed under different stirring modes

图5 不同搅拌方式下流化床功率谱图Fig.5 Power spectrum of fluidized-bed under different stirring modes

2.2 空气体积流率对流化质量的影响

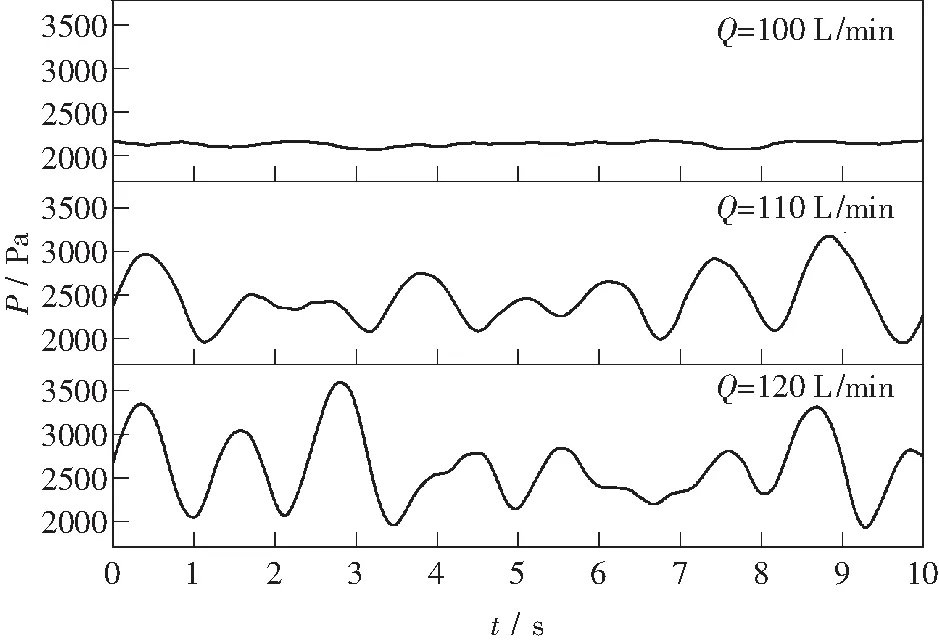

图6为搅拌器倾斜角度为45°且搅拌桨转速为800 r/min时不同的空气体积流率下流化床内的物料流化行为、边壁气泡运动情况及对有气泡聚集的区域的局部放大图.随着空气体积流率的升高,床层高度增加,两搅拌桨作用区域外的空间有气泡生成;空气体积流率越高,气泡的尺寸越大.

图6 不同空气体积流率下流化床中气-固运动行为Fig.6 Gas-solid movement behavior in fluidized bed under different air volume flow rates(a)—Q=100 L/min;(b)—Q=110 L/min;(c)—Q=120 L/min.

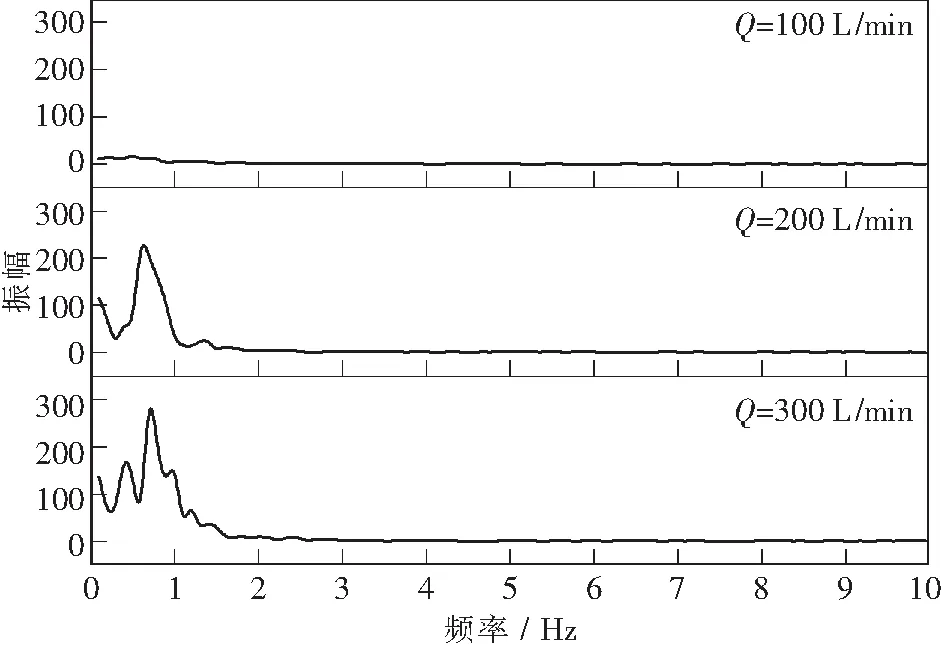

图7、图8分别为不同空气体积流率下的侧搅拌流化床中压强变化及其功率谱图的对比图.随着空气体积流率的增加,床内的压强变化剧烈,较大的空气流速会使床内稳定性变差.由功率谱图可以看出,在不同的空气体积流率下,峰值所在频率大致相同,但振幅随体积流率的增大而增大,表明随着空气流速的增加,床内气泡数量增加,但频率基本不变.尤其是当Q由100 L/min升至110 L/min 时,峰值振幅大幅增加,结合图6可知,此时床内开始有可能观察到的气泡出现,与压强变化功率谱图所示相符.

图7 不同体积流率下流化床压强变化Fig.7 Pressure change of fluidized bed under different volume flow rate

图8 不同体积流率下流化床功率谱图Fig.8 Power spectrum of fluidized-bed under different volume flow rates

在搅拌桨作用区域内,搅拌桨转动作用于床内颗粒,使颗粒运动方式发生改变.搅拌桨的击打使颗粒沿桨径的方向向着流化床的边壁运动,颗粒会以一定的速度冲击并剪切产生的气泡,使得原本应该存在的大气泡被破碎为两个或多个小气泡,甚至消失.空气体积流率的增大会使流化床内气泡尺寸变大且数量增多[21],在搅拌桨转速一定的条件下,颗粒对气泡的破碎能力相同,空气体积流率越大,距离搅拌桨较远的气泡越难以被破碎,因此大气泡多出现在两桨之间及流化床的上部空间.

2.3 搅拌转速对流化质量的影响

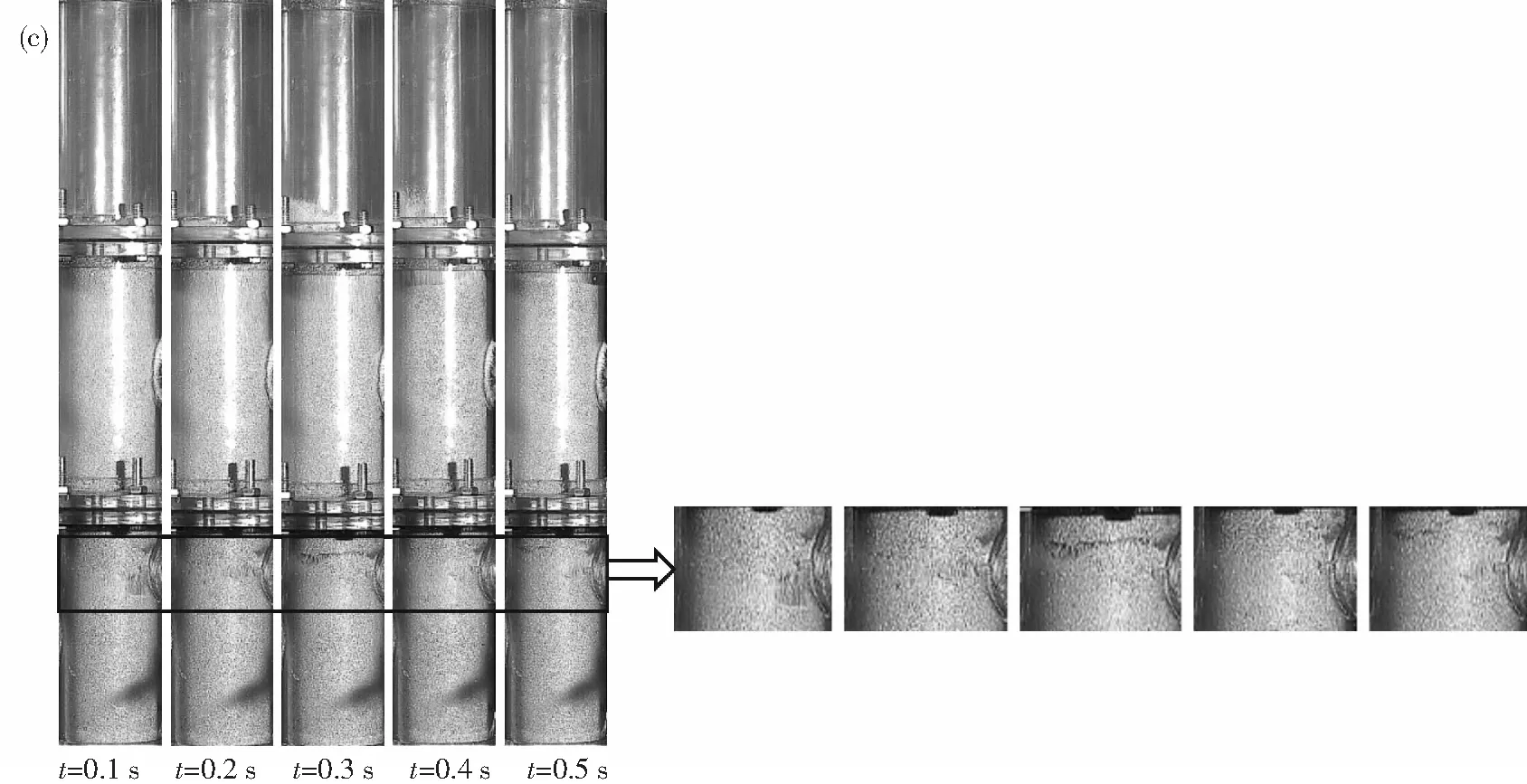

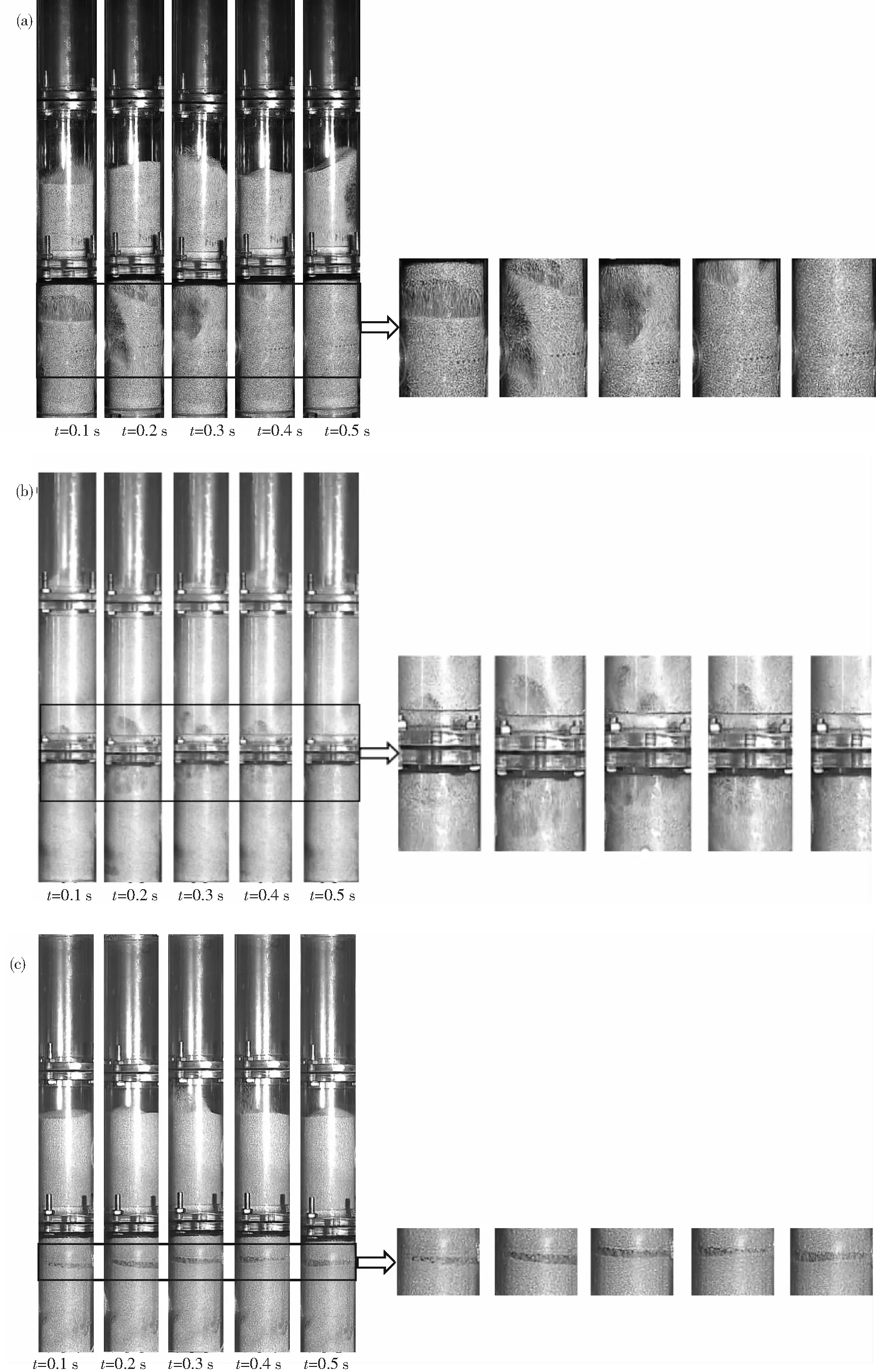

图9为搅拌器倾斜角度为45°且通入流化床中的空气体积流率为110 L/min时,搅拌桨转速分别为400,800,1200 r/min的条件下,流化床内的物料流化行为、边壁气泡运动情况及对有气泡聚集的区域的局部放大图.由图可知,在N=400 r/min时侧搅拌流化床内的两搅拌桨之间及上方区域还存在较多气泡.随着转速的增加,气泡尺寸减小,可观察到气泡存在的区域也随之减小,床层高度基本保持不变.

搅拌桨转速的增加使受到搅拌桨作用而向流化床边壁运动的颗粒速度增加,颗粒对气泡的剪切及破碎效率随之提高.并且由于搅拌桨倾斜放置,其转速的增加会使颗粒受到桨转动作用而沿竖直方向运动的距离更大,可以破碎距离搅拌桨更远处的气泡,使气泡可以长大、并聚的区域更小.

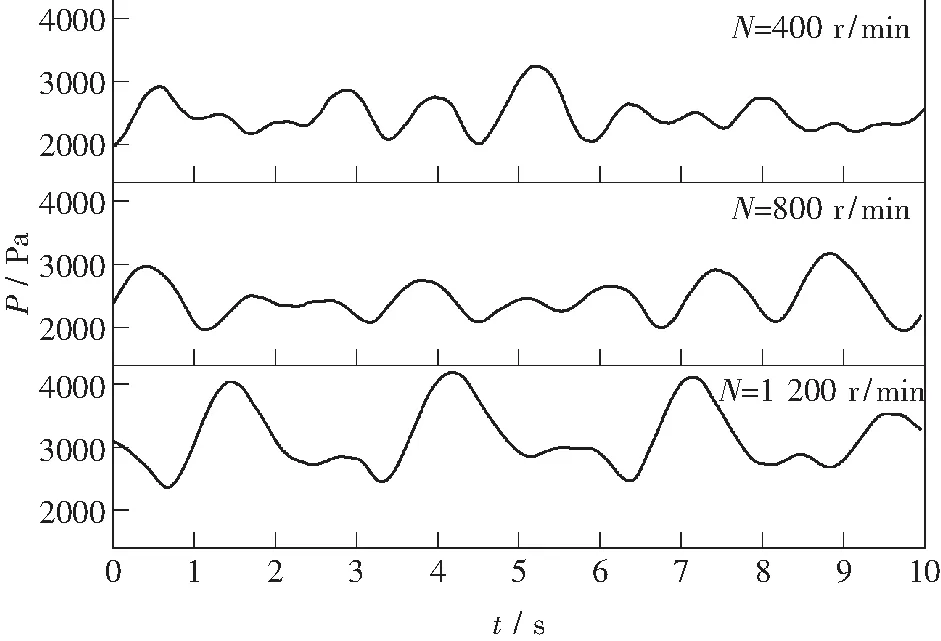

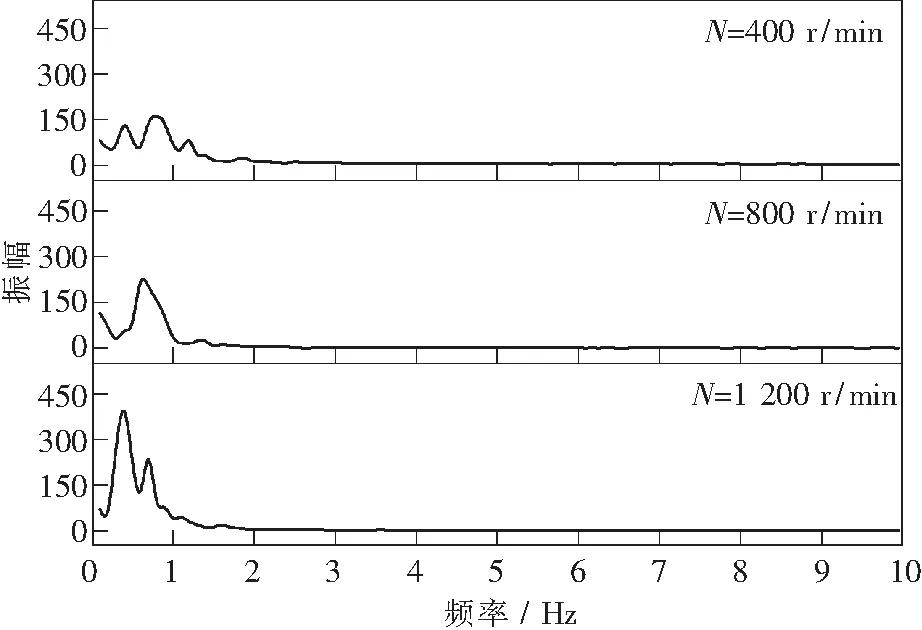

由图10、图11中不同搅拌桨转速下侧搅拌流化床中的压强变化及其功率谱图可知,床内压强变化范围最小的是搅拌桨转速为800 r/min的侧搅拌流化床;此时相比于转速为400 r/min的侧搅拌流化床,其床内搅拌桨有更好的作用效果及更大的作用区域.当转速为1 200 r/min时搅拌桨的作用更强,成为了影响床内压强变化的主要因素,虽然床内可观察到的气泡数量更少,但是床内压强变化更加剧烈.由功率谱图可以看出,随着搅拌桨转速的增加,谱图中波峰逐渐左移,峰值逐渐增加.结合图9可知,搅拌桨转速的增加使得颗粒对床内气泡的破碎能力提高,床内气泡由少量高频的大尺寸气泡被破碎为大量低频小气泡.

图9 不同搅拌桨转速下流化床中气-固运动行为Fig.9 Gas-solid motion behavior in fluidized bed under different stirring speeds(a)—N=400 r/min;(b)—N=800 r/min;(c)—N=1200 r/min.

图10 不同搅拌桨转速下流化床压强变化Fig.10 Pressure changes of fluidized bed under different agitator speeds

图11 不同搅拌桨转速下流化床功率谱图Fig.11 Power spectrum of fluidized bed under different stirring speeds

2.4 倾斜角度对流化质量的影响

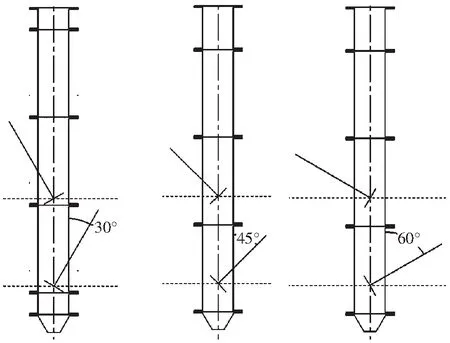

搅拌器放置方式如图12所示,尽管搅拌器的倾斜角度有所不同,但保持桨与分布板的距离相同.图13为搅拌器倾斜角度为30°,45°,60°时流化床中物料流化行、边壁气泡运动情况及对有气泡聚集的区域的局部放大图,空气的体积流率为110 L/min,搅拌桨转速为800 r/min.由图13可知,当θ=30°时,床内依然有较大气泡产生;在θ=45°/60°的侧搅拌流化床中,气泡尺寸明显减小.

图12 侧搅拌器倾斜角度及装置位置示意图Fig.12 Schematic diagram of side agitator inclination angle and device location

图13 不同搅拌器倾斜角度的流化床中气-固运动行为Fig.13 Gas-solid movement behavior in a fluidized bed with different agitator inclination angles(a)—θ=30°;(b)—θ=45°;(c)—θ=60°.

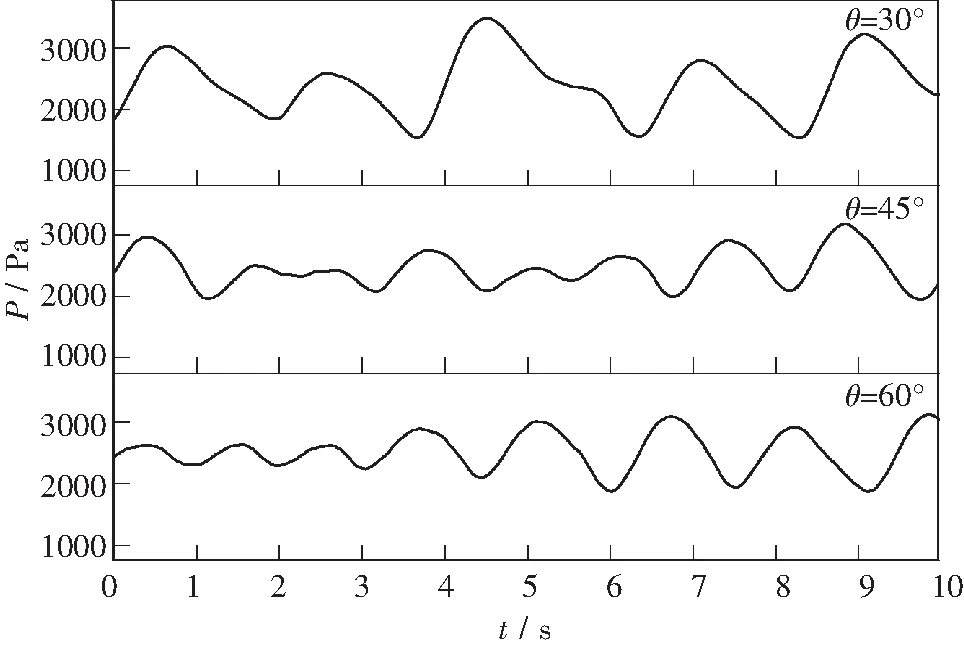

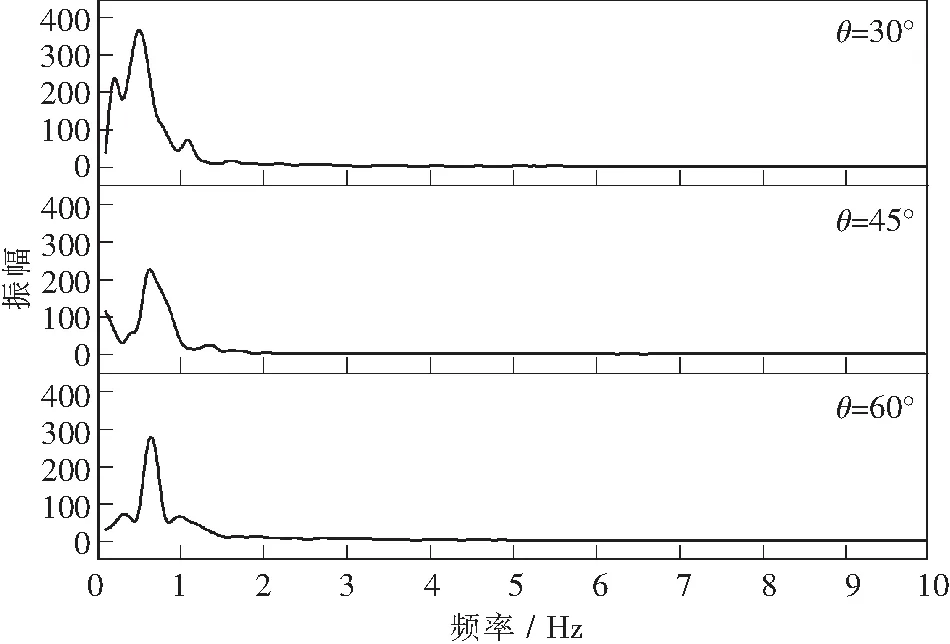

结合图14、图15中不同搅拌器倾斜角度的侧搅拌流化床中压强变化及其功率谱图可知,侧搅拌器倾斜角度的改变对床内气泡频率并不会产生较大影响.当θ=30°时床内压强变化范围最大,谱图峰值最高;当θ=45°时侧搅拌流化床内压强变化的功率谱图峰值最低;当θ=60°时侧搅拌流化床的谱图峰值高于同条件下θ=45°时.

图14 不同搅拌桨转速下流化床压强变化Fig.14 Pressure changes of fluidized bed under different agitator speeds

图15 不同搅拌桨转速下流化床功率谱图Fig.15 Power spectrum of fluidized bed under different stirring speeds

当搅拌器倾斜角度发生改变时,搅拌桨转速并未改变,颗粒受到来自桨的作用力相似,因此颗粒破碎气泡的能力也大致相同,对床内气泡频率影响不大.在θ=30°的侧搅拌流化床中,搅拌桨的竖直方向作用区域较小,颗粒受到搅拌桨作用后破碎大气泡能力有限,在搅拌桨的作用区域外气泡仍然可以长大、聚合,因此床内两桨之间有较大气泡存在.当θ=45°时,搅拌桨在流化床的竖直及水平两个方向都有较大的作用区域,床内流化质量良好.当θ=60°时,搅拌桨虽在竖直方向上有较大的作用范围,但沿流化床水平方向的搅拌效果弱于θ=45°时的侧搅拌流化床,结合图15可知,此时床内气泡总量多于θ=45°时,表明其床内流化质量相比于θ=45°时要差.

3 结 论

(1)新型侧搅拌流化床相较于垂直搅拌流化床,可有效增大搅拌桨作用区域,并且在双侧搅拌器共同作用下,有效抑制了搅拌桨上方气泡长大并聚合的现象.侧搅拌流化床还可有效减弱床内压强变化,使床内流化过程变得更加稳定.

(2)在搅拌器倾斜角度及搅拌桨转速不变的前提下,颗粒受到搅拌桨的作用效果相似,空气体积流率的增大会使颗粒剪切、破碎气泡的能力减弱,导致气泡尺寸增大.流化床内的压强变化也会随着空气体积流率的增大而变得剧烈,功率谱图中峰值也随着空气体积流率的增大而增大,但最高峰值对应的频率基本保持不变.

(3)搅拌桨的转动可使搅拌桨周围颗粒沿其水平方向向流化床边壁运动,达到了剪切、破碎流化床内大气泡的目的.当提高搅拌桨的转速时,颗粒剪切、破碎大气泡的效果随之增强,床内的气泡尺寸明显减小.随着搅拌桨转速升高,床内气泡向着低频转变.

(4)搅拌器倾斜角度的改变主要影响了搅拌桨在床内作用区域的变化,而气泡频率并未发生较大变化.当θ=45°时,搅拌桨在流化床内的竖直方向和水平方向上都有较大的作用区域,床内气泡尺寸最小,压强变化功率谱图峰值最低.