复合材料RTM十字形接头力学性能研究

叶聪杰,古兴瑾,袁坚锋,高苏旭

(1.上海飞机设计研究所,上海201210;2.南京航空航天大学航空学院,南京210016)

目前,研究人员针对复合材料接头的结构参数优化、损伤破坏机理和极限承载能力等开展了大量的研究工作。Shenoi等[3]、Rispler等[4]和Kumari等[5]先后研究了静态载荷下几何尺寸和材料性能对T形接头力学性能的影响。石好男等[6]针对二次胶接工艺成型L接头开展损伤与破坏模式研究,发现L形接头的失效主要包括胶层的开裂、填充区底部基体的拉伸破坏和蒙皮层的分层破坏。Dharmawan等[7]采用有限元法,研究了几何尺寸和初始缺陷对接头性能的影响,结果表明接头根部填充区对接头载荷传递具有重要的影响。Li等[8]应用虚拟裂纹闭合技术(Virtual crack closure technique,VCCT),成功地预测了不同构型和尺寸T形接头破坏载荷,并确定了接头的断裂模式。许现哲等[9]采用试验方法研究了复合材料T形接头的失效机制并获得了其静态力学性能。上述研究均针对L形、T形或帽形复合材料连接结构,鲜见有复合材料十字形连接结构的研究报道。本文针对某型飞机复合材料扰流板接头,选取采用树脂传递模塑(Resin transfer molding,RTM)成型工艺的十字连接区为研究对象,采用试验和数值仿真相结合的方法,研究其4点弯载荷作用下的损伤破坏模式和极限承载能力。

1 接头典型件试验研究

1.1 十字连接区典型件构型

针对某型飞机复合材料扰流板接头,选取其典型十字连接区,采用4点弯曲试验方法,测试复合材料RTM接头十字连接区典型细节件的强度,分析其失效模式。试验件型式和尺寸如图1所示,材料体系为CF3031/5284,采用RTM工艺制备,试验件共计4件。

图1 十字连接区细节试验件示意图Fig.1 Schematic diagram of the composite cross-joint speci⁃men

1.2 加载与测量

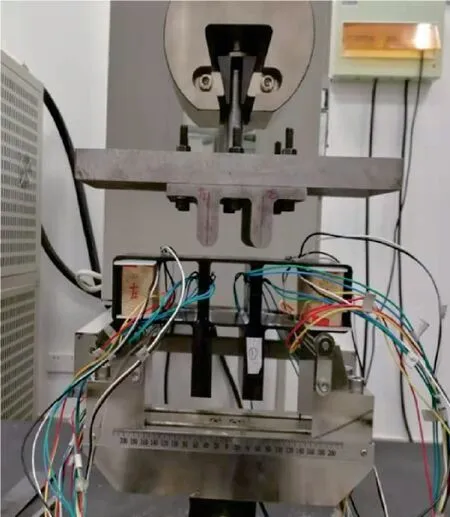

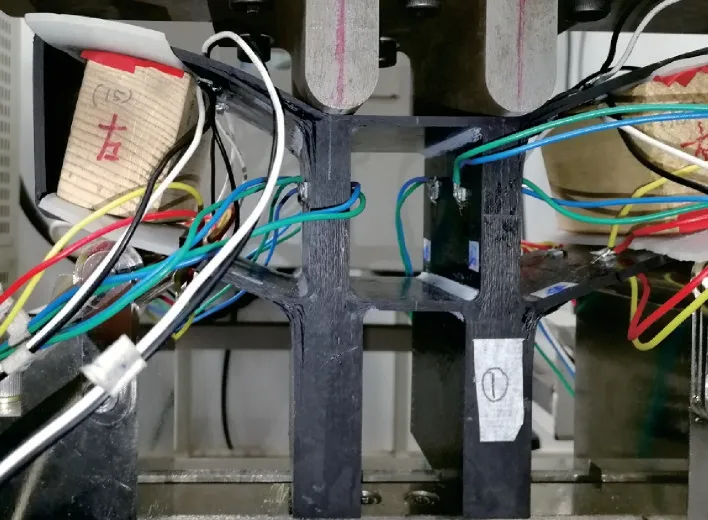

4点弯曲试验主要考核典型十字连接区的强度,试验载荷施加和支持方式如图2所示,为防止两端支持点提前破坏,在试件的两端支持点空腔加入垫块提供支持。

图2 试验加载与支持示意图Fig.2 Schematic diagram of test loading and support

试验时,连续记录试验机施加的载荷及加载端的位移,同时在十字连接区和腔体内进行应变测量,应变片粘贴方案如图3所示,图中矩形标记为应变片粘贴位置,各位置双面背靠背粘贴,单侧3×2=6(片),以试验件中面镜像对称,共6×2=12(片)。大空腔内壁应变编号为1~6,外壁应变片编号为101~106,括号中编号为不可见应变片。

图3 应变测量点位置示意图Fig.3 Schematic diagram of strain measuring points

1.3 试验方法概述

试验参照ASTM E 1237试验标准执行,试验前对十字连接区典型细节件特征尺寸测量;试验时按试验标准将试件置于试验夹具上,采用位移加载,试验机以1 mm/min恒定速率加载,在此期间,以0.2 mm(位移0~2 mm之间)或0.1 mm(位移2.1~2.5 mm之间)一级逐级测量应变数据,达到极限位移(2.5 mm)后,保持3 s,随后继续加载直至试验件破坏。试验过程如图4所示。

图4 试验照片Fig.4 Photo of the test

1.4 试验结果分析

十字连接区典型细节件4点弯极限载荷如图5所示,由于试验件为分批成型,十字连接区圆弧过渡区(R区)在制造过程中存在一定差异,因此试验件极限载荷存在一定的分散性,如表1所示。极限载荷平均值为3 988 N,离散系数5.6%,表明试验结果重复性较好。

图5 载荷位移曲线Fig.5 Load displacement curve

表1 试验件极限载荷Table 1 Ultimate load of the specimens

试验中十字连接区关键点进行应变检测,在0到2 mm之间以0.2 mm为一级逐级测量应变数据,2.1 mm至2.5 mm以0.1 mm为一级逐级测量应变数据。表2给出了典型件不同位置处的应变测量数据,由表2数据可知,在初始加载阶段,试件各点应变均保持良好的线性;加载至1.6~1.7 mm时,各点应变出现非线性,表明试件出现局部破坏。

模型中非期望产出的处理。在DEA模型的投入产出要素中,地区生产总值为期望产出,碳排放为非期望产出,期望产出越大越好,非期望产出越少越好,违反了方程的一致性,必须进行处理。本文以非期望产出作为投入的方法处理碳排放问题。

表2 试件不同位置处的应变测量数据Table 2 Strain measurement data at different positions of the specimen

图5给出了各试验件的载荷位移曲线,图5结果表明,加载至极限载荷(2.5 mm位移)时,载荷⁃位移曲线保持良好的线性,继续加载,各试件载荷曲线不再保持线性,表明试件出现损伤,但载荷未明显下降,试件处于损伤扩展阶段,此时观察试验件变形情况,发现试件变形较大,试件过渡区转角(R角)处相继发生破坏;继续加载,试件变形增大,损伤从4个R角处向外扩展,出现纤维断裂分层;同时空腔左右外壁4个R角也发生断裂分层,导致试件最终失去承载能力。试验件典型破坏模式如图6所示。

图6 试验件典型破坏模式Fig.6 Typical failure mode of the specimens

2 仿真分析

2.1 典型件有限元建模

2.1.1 三十字接头典型件

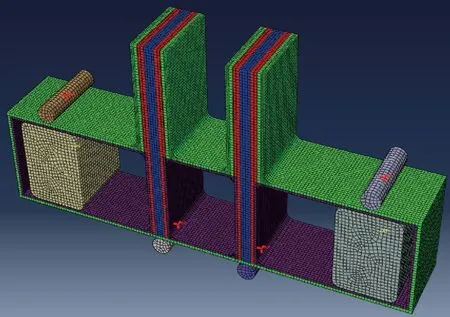

复合材料RTM接头典型细节试件采用三维实体建模,根据RTM接头的铺层信息(如表3所示),将RTM接头典型细节试件进行切分,依次对应于表3中的以绿色、红色、蓝色和紫色表示的4个铺层区,各铺层区根据复合材料的铺层顺序和铺层角度,采用Layerup工具进行逐层铺放,CF3031/5284复合材料织物单层厚度0.225 mm,其基本性能参数如表4、5所示。

表3 复合材料RTM接头典型细节件铺层信息Table 3 Ply information of composite RTM cross⁃joint specimens

表4 CF3031/5284复合材料单层织物基本性能参数Table 4 Modulus parameters of CF3031/5284 composite with single layer fabric

表5 CF3031/5284复合材料单层织物强度性能参数Table 5 Str ength par ameter s of CF3031/5284 composite with single layer fabr ic

采用结构化网格划分方法对结构进行网格划分,网格尺寸为2 mm;沿厚度方向在5个铺层区上,每一铺层区仅划分1层单元,单元类型为采用8节点减缩积分六面体单元,单元编号C3D8R。复合材料RTM接头典型细节件有限元模型的单元数量为34 280,如图7所示。

图7 接头典型细节件有限元模型Fig.7 Finite element model of the composite cross joint

仿真分析中考虑到左右两垫块以外的试验件R区对应力分布及损伤扩展过程的影响较小,在复合材料RTM接头典型细节有限元模型中忽略两垫块外侧的试验件R区的细节,而两垫块间的试验件R区会对应力分布和破坏模式产生影响,因此,在有限元模型中保留了该R区的模型细节,采用扫略网格划分,模型中考虑材料的损伤与破坏,采用Hashin失效准则作为失效判据。同时考虑到R区在不同铺层间可能出现分层损伤,因此需要在相应区域设置界面单元模拟。复合材料RTM接头典型细节有限元模型中,在R区的绿色⁃紫色和绿色⁃红色铺层区间布置界面层,复合材料RTM接头层间界面有限元模型如图8所示。

图8 复合材料层间界面有限元模型Fig.8 Finite element model of interface between layers of the composite cross joint

2.1.2 垫块

根据试验中使用的垫块材料,仿真分析中将其简化为均匀各向同性材料,采用三维实体建模,弹性模量E=1 GPa,泊松比0.3,不考虑其材料失效。采用六面体对结构进行网格划分,网格尺寸为2 mm,单元类型为8节点三维体单元,单元编号C3D8。垫块有限元模型单元数量为2 977。

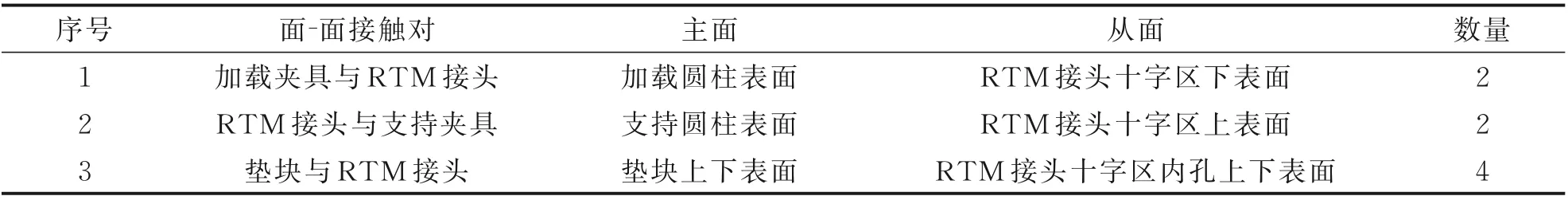

2.1.3 接触关系

为保证数值仿真过程中载荷的准确传递,在加载夹具与接头上表面以及接头下表面与支持端之间定义接触关系。模型中忽略复合材料RTM接头与夹具间的摩擦力,采用ABAQUS软件提供的主从面接触对算法(面⁃面接触方式),应用有限滑动准则判断接触状态,有效模拟试件与加载端和支持端的相互作用。模型中的接触对如表6所示。

表6 自适应面-面接触关系Table 6 Adaptive face to face contact relationship

2.1.4 载荷与边界条件

数值仿真分析中认为加载与支持夹具的刚度足够大,忽略夹具的变形,采用刚性圆柱体模拟加载端与支持端,圆柱体直径10 mm,长度40 mm。建模时在圆柱体上定义参考点,通过定义Coupling连接关系,将圆柱体的柱面与参考点位移绑定,对加载端参考点施加Y向位移实现载荷施加,在支持端参考点上施加固定支持边界条件。施加载荷和约束后的有限元模型如图9所示。

图9 有限元模型的载荷与边界支持Fig.9 Load and boundary support of finite element model

2.2 仿真结果分析

基于ABAQUS有限元软件平台,应用Stan⁃dard求解器进行复合材料RTM十字形接头典型细节件数值仿真分析,研究其4点弯曲载荷下的力学特性。

2.2.1 试验结果对比分析

图10给出了4点弯曲载荷作用下复合材料RTM接头典型细节试件的Mises应力云图,图10结果表明,4点弯曲载荷作用下,载荷通过加载头与接头表面的接触作用将载荷传递到盒段接头上,RTM接头发生弯曲变形,最大应力出现在加载点盒段T形接头处,远离该点处试件应力水平较低。单点载荷2 kN时,最大Mises应力为到874 MPa。

图10 典型细节件Mises应力云图Fig.10 Mises stress nephogram of the composite crossjoints

提取接头加载位移为2.0 mm时的仿真结果与试验结果进行对比,表7给出了试件表面不同应变监测点上应变的测量值与仿真值对比结果。由表7结果可以看出,试件各应变测量点处,应变的仿真结果与试验结果基本一致,误差在10%左右,表明仿真方法正确。

表7 试验结果与数值仿真结果比较Table 7 Comparison of test results and numerical simu⁃lation r esults

图11给出了十字接头典型细节件4点弯曲下载荷位移曲线的试验结果和数值仿真结果。图11结果表明,有限元仿真较好地模拟了RTM十字接头典型细节件4点弯曲过程中的载荷历程,RTM十字接头典型细节件破坏载荷的数值仿真结果为3 008 N,试验平均值为3 026.5 N,仿真结果误差仅为-0.59%。从位移来看,仿真结果明显小于试验结果,其主要原因是仿真过程中直接将载荷施加在两个加载顶块上,载荷位移曲线中的位移为两加载顶块处的位移,未考虑4点弯曲夹具的变形。另外,试验中的工装间隙亦大于数值仿真,因此位移结果的仿真值略小于试验值。

图11 载荷位移曲线仿真结果与试验结果对比Fig.11 Comparison between simulation results and test re⁃sults of load displacement curves

2.2.2 破坏分析

复合材料RTM接头典型细节件在4点弯曲载荷作用下,左右两个盒段产生较大的应力,应力集中区为加载点处盒段外侧T形连接区。破坏位置为加载点处盒段下表面T形接头外侧,随着位移载荷逐渐增大,RTM接头弯曲变形逐渐增大,当位移达到3 mm时,盒段上表面T形接头处出现基体破坏。位移载荷进一步增大时,失效区面积逐渐增大。图12和图13分别给出了位移载荷下RTM接头典型细节件基体损伤和剪切损伤的分布和扩展情况。

图12 复合材料RTM接头典型细节件基体损伤扩展规律Fig.12 Matrix damage propagation of the composite RTM cross joints

图13 复合材料RTM接头典型细节件剪切失效扩展规律Fig.13 Shear failure propagation of the composite RTM cross joints

图14给出了典型细节件R区界面层的损伤扩展过程,由图14结果可知,界面损伤起始位置为试件R区的绿色铺层区和紫色铺层区之间,随后逐渐向外扩展,这一结果与试验结果相同,验证了仿真结果的正确性。

图14 R区分层扩展规律Fig.14 Delamination propagation of the R region

3 结 论

本文针对复合材料RTM接头,开展十字连接区典型细节件4点弯曲试验,并基于ABAQUS软件平台,建立其承载能力有限元仿真分析模型,深入研究4点弯载荷作用下复合材料RTM十字连接区典型结构的力学特性,主要结论如下:

(1)试验获得了十字连接区典型细节试件的极限承载能力(4 kN);典型破坏模式为试件内壁R角和外壁R角处断裂分层。

(2)数值仿真结果与试验结果一致,表明本文建立的复合材料RTM接头十字连接区典型件仿真分析模型和采用的分析方法正确。

(3)采用界面单元模拟层间分层,能够有效模拟十字连接区典型损伤扩展过程;4点弯曲载荷下,R区基体损伤和剪切损伤面积小于分层损伤面积;分层由内向外扩展,直致完全失去承载能力。