APU风车启动中压气机特性计算与分析

严春晨,朱珈驹,李传鹏

(1.中国航发控制系统研究所试验工程部,无锡214063;2.南京航空航天大学能源与动力学院,南京210016)

辅助动力装置作为现代民航客机、先进军用飞机必备的机载设备,在主发起动、座舱引气、辅助供电、应急能源等方面发挥着作用,其军事价值和经济效益非比寻常。中国经过多年的技术攻关,实现了先进战机、大型运输机辅助动力装置的自主研发,增强了中国机载设备自主保障能力。然而,APU研制过程中面临诸多问题,其中APU空中起动事关飞机飞行安全,必须引起足够重视。

风门式进气系统的APU可利用冲压气流风车起动,APU空中起动要求喷油点火时风车转速不大于15%Nd~18%Nd(Nd为设计转速),而飞机主动力——涡扇发动机空中起动的风车转速要求不低于30%Nd~40%Nd。暂且不论风车起动点火转速的具体数值,为何APU风车转速设置上限值,而主发动机风车起动有下阈值呢?

当前,飞机主发动机的压气机通常为轴流风扇/压气机,转子叶片很容易被冲压气流吹转,而APU压气机以离心压气机为主,即便离心工作叶轮采用导风轮和后弯叶片,工作叶轮受到气流冲击转动的作用面与轴流转子叶片相比小很多。换而言之,在同等流速作用下,离心压气机风车转速较轴流压气机低很多。APU风车转速超过上限值,表明流经离心压气机的空气流量很大,燃烧室燃油与空气的混合气体难以点燃或火焰难以稳定。

诚然,风车状态下发动机转动很大程度上源于涡轮工作叶片受气流冲击作用。上述问题还可以从另外一个角度予以阐述。涡扇发动机压气机设计压比为30~50,APU压气机设计压比为4~8。压比决定了压气机进出口截面面积比。风车状态下,压气机压比很低,出口面积限制了空气流量,对于高压比的涡扇发动机更为甚之。主发动机风车转速小于下阈值时,有可能出现燃烧室进口空气流量小、压力低,油气混合物点燃和稳定燃烧十分困难;或出现转速悬挂,涡轮前温度过高以及高压压气机失速等问题。反观低设计压比APU,压气机进出口面积相差不大,当不易吹转的离心压气机转速达到12%左右时,燃烧室进口气流就有可能具备点燃稳定燃烧能力了。很显然,燃烧室高空点火性能、点火包线与发动机风车状态下的压气机流量、压力等特性息息相关,即压气机风车特性将决定能否风车起动及其起动加速性能。许多学者采用理论推导[1⁃8]、试验和数值模拟[9⁃17]等手段对发动机的风车工作状态展开研究。不过,研究工作主要聚焦于轴流风扇/压气机的大中型涡喷、涡扇发动机,以离心压气机为压缩部件的发动机仅有少量公开文献,而APU的风车状态研究未见报道。

本文针对某型APU的动力段离心压气机,计算离心压气机风车工作流动特点,分析工作叶轮叶片受力情况、离心压气机出口折合流量变化趋势,对APU风车点火转速展开讨论。

1 研究对象与数值方法

采用文献[18⁃19]一样的离心压气机模型,该模型以DDA 404⁃III为原型进行相似模化,压气机转速、流量和压比与131⁃9型APU动力段压气机参数相近。压气机工作叶轮包括15个主叶片和15个分流叶片,扩压器叶片由24片楔形叶片组成。

采用商业计算软件CFX对上述离心压气机进行数值模拟,使用NUMECA Autogrid划分网格。湍流模型采用SST模型,网格总量300万个,壁面第一层网格高度降为2×10-6m,可保证计算的工作状态范围内y+<1。表1给出了260万、300万和370万个计算网格获得的设计转速下的流量、压比和效率,其数值差别很小,说明3套网格中计算结果已与网格无关。但采用增加出口静压进行节流计算时,260万个网格模型能够稳定收敛的出口静压较300万和370万个网格低,而300万与370万个计算发散的出口背压非常接近。故选用300万个网格进行后续计算。

表1 三套网格计算结果比较Table 1 M esh independence analysis

APU风车起动是一个动态过程,压气机风车状态的流动瞬息万变,精确模拟APU离心压气机风车特性不仅需要求解非定常的N⁃S方程,还需要清楚APU进排气系统、燃烧室等部件的流动特性。由于缺乏离心压气机上下游部件的相关数据,且重点在于对比分析不同飞行条件下各个转速的风车特性。本文作了以下假设和简化,采用求解RANS方程定常解来分析离心压气机特定风车转速下的流动。(1)给定工作叶轮转速;(2)压气机进口总压总温统一假定为自由来流的总压总温值;(3)出口静压为飞行高度下的大气压力。后两条简化可视为离心压气机部件的飞行试验。

表2给出了部分风车计算状态的总压和总温数据,Ma为0的总压即为该飞行高度下的大气压力,也是风车计算时给定计算域的出口背压。

表2 风车状态计算的总压和总温Table 2 Boundar y conditions for windmilling states

2 结果分析

2.1 低转速特性

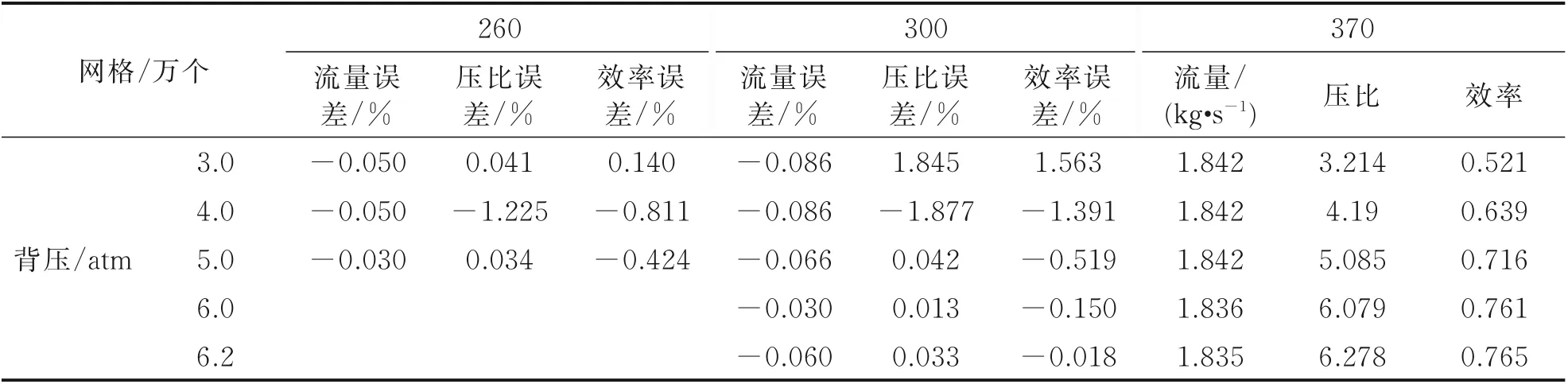

图1给出了飞行高度分别为6、8、10 km和马赫数0.40~0.80(增量0.05)共计27个风车状态下,离心压气机物理转速分别为5%Nd、10%Nd、15%Nd、20%Nd设计转速时计算获得的特性(实心点特性线),图中也给出了标准大气进口条件(ISA)下5%Nd、10%Nd、15%Nd、20%Nd设计转速的离心压气机等转速特性(空心点特性线)。表3列出风车状态下对应的折合转速变化范围。尽管风车状态计算给定的是物理转速,然而5%Nd和10%Nd的折合流量⁃压比曲线与低转速标准进气的特性曲线能够光顺地衔接着。15%Nd和20%Nd时,进口总温对流量⁃压比曲线的影响也就体现在折合转速的差异了。流量⁃温比曲线对进口总温(折合转速)就很敏感了。初步看来,采用等转速通用特性插值获得高空飞行风车状态的流量、压比和温比的精度和置信度都是可取的。

图1 离心压气机低转速特性Fig.1 Low speed performance of centrifugal compressor

表3 风车状态下对应的折合转速变化Table 3 Corrected speed variation in windmilling states

2.2 离心压气机风车特性

图2给出了飞行高度6~10 km、飞行马赫数0.40~0.80定常计算获得的离心压气机4个转速下的工作叶轮扭矩。图中显示:工作叶轮在5%Nd转速时扭矩正负值皆有,在低Ma气流作用下,要维持5%Nd,则需要输入扭矩(正值);当飞行Ma大于0.5后,冲击气流作用下离心压气机不仅能维持5%Nd的自转,还有富余的扭矩(负值)可输出,可以确定此时离心压气机处于涡轮模式。其他3个转速的扭矩均为正值,表明需要输入扭矩(正值)才能维持该转速的运转。不同的是,10%Nd工作叶轮扭矩随着来流Ma数增加先略上升后下降,15%Nd和20%Nd的扭矩随着Ma数增加而上升。

图2 风车状态的转子扭矩Fig.2 Shaft torque in windmilling states

前已述及,后弯叶片是冲击气流吹转离心压气机工作叶轮的主要受力面。由速度三角形关系可知,当流经工作叶轮叶片通道气流的相对速度指向叶片吸力面时,气流对这部分叶身产生推转的气动力,反之,气流相对速度指向叶片压力面时,叶身推动气流。

显然,风车状态下离心压气机工作叶轮内气流的相对速度与牵连速度(转速)有很大关系。15%Nd及以上设计转速使得气流相对速度指向叶片压力面,来流Ma增加时,相对速度方向会向吸力面侧偏移,但由于牵连速度非常大,而使得相对速度仍然指向叶片压力面,且气流流量愈高,工作叶轮推动气流的扭矩愈大。10%Nd的气流相对速度在部分流向位置指向叶片吸力面,且随着Ma增加,相对速度方向向吸力面侧偏移,指向叶片吸力面的占比增加,气流推动叶片的力矩加大,叶片推动气流的力矩减小,这种趋势与流量的增加共同作用,从而表现出扭矩随着来流Ma数增加先略上升后下降。

从扭矩变化规律可以看出,离心压气机转速达15%Nd后,工作叶轮对气流做功,发挥泵气增压功能,气流流量、压力得到提升。

飞行高度对工作叶轮扭矩的影响可归结为高度对大气密度或流量的影响。相同飞行Ma数下,高度越大,空气密度越低,流经工作叶轮的流量越小,无论是空气驱动力矩(负值)还是气体阻力矩(正值),其数值的绝对值越小。

比较4个转速下的扭矩数值大小可以发现,相同飞行条件下,工作叶轮转速越高,离心压气机所需输入驱动力矩(正值)越大。所有算例中,离心压气机部件仅5%Nd能在飞行Ma=0.5附近达到扭矩等于0的风车平衡状态。

图3给出了飞行Ma数0.8、高度6 km工况下叶中截面的静压沿程分布。由图可以看出,主叶片前缘附近(导风轮)叶片吸力面压力明显高于压力面,表明来流冲击在导风轮的叶背上,表明导风轮为气流冲击的受力面。

图3 工作叶轮叶片静压沿程分布Fig.3 Surface pressure of impeller main blade and splitter

5%Nd下,主叶片在距离进口截面0.4~0.52流向位置处的压力面压力高于吸力面,0.52~0.7流向位置两侧压力相当,0.7至尾缘处吸力面压力高于压力面;分流叶片从前缘至0.78位置压力面压力高于吸力面,0.78至尾缘处吸力面压力高于压力面。

10%Nd下,主叶片0.4~0.8流向位置的压力面压力高于吸力面,0.8~0.88流向位置两侧压力相当,0.88至尾缘处吸力面压力高于压力面;分流叶片从前缘至0.85位置压力面压力高于吸力面,0.85至尾缘处吸力面压力高于压力面。

该离心压气机叶片在流向0.75位置处叶片后弯程度开始加大,5%Nd下主叶片和分流叶片后弯部分吸力面压力明显高于压力面的起始位置落在0.75位置附近,10%Nd后弯部分吸力面压力高于压力面的起始位置往后推至0.85位置处。这印证了后弯叶片也是气流冲击的主要受力面的说法,同时也佐证了牵连速度(转速)对叶片受力有很大影响。

图4给出了各种飞行条件下的流经离心压气机的空气流量。很显然,物理流量m随着飞行Ma数增大而增加,随飞行高度增加而减少;离心压气机转速越高,物理流量越大。

图4 风车状态的压气机流量Fig.4 Mass flow rate in windmilling states

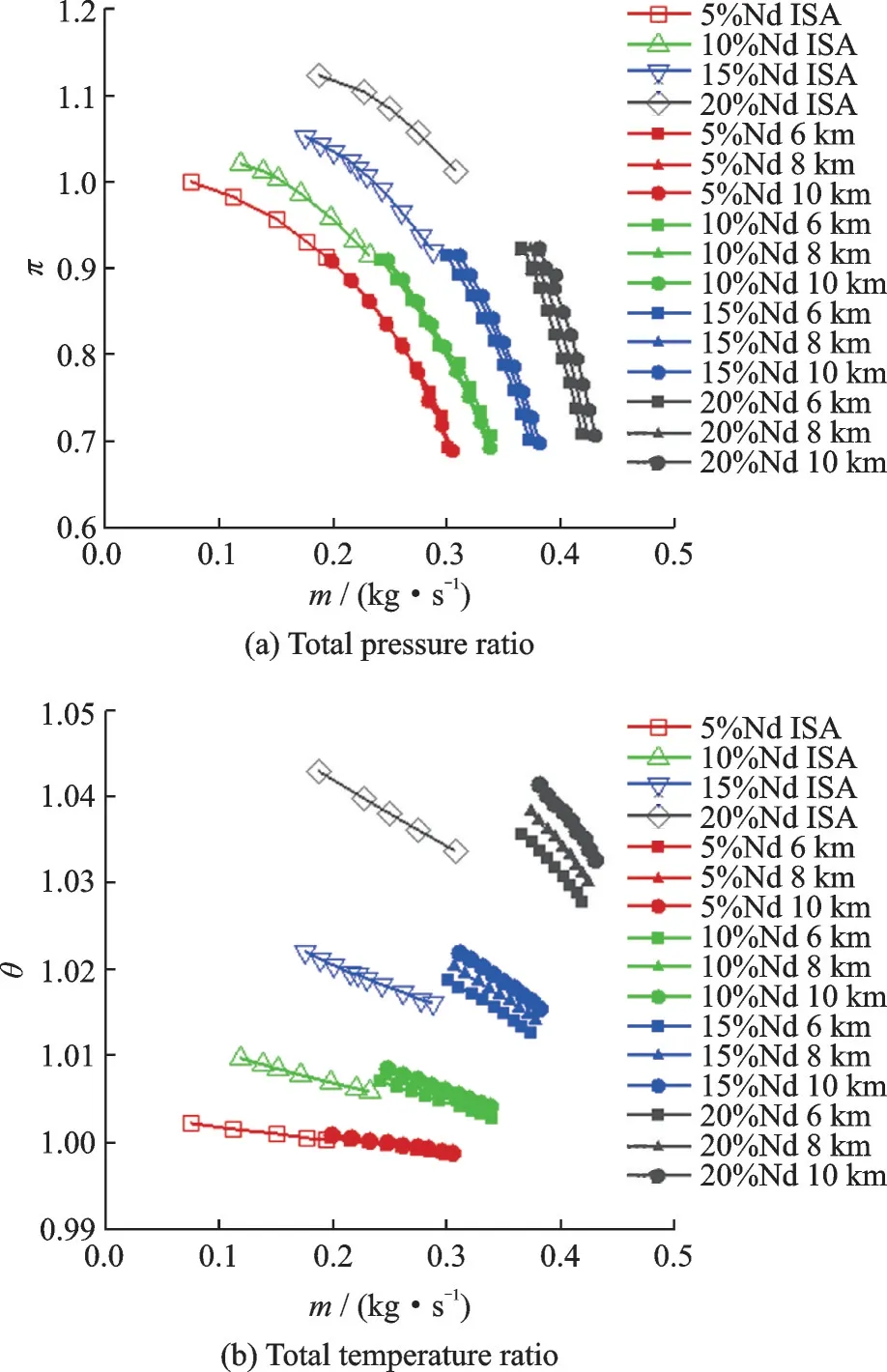

将离心压气机空气流量换算至标准大气条件得到的折合流量如图5所示。可以看出,折合流量mcor随着飞行Ma数增大而有所增加;5个高度压力下的5%Nd和10%Nd折合流量线基本重叠在一起,15%Nd和20%Nd的折合流量随着飞行高度的升高而有所增加,飞行高度对折合流量影响随着转速增加而逐渐凸显出来。

图5 风车状态的压气机进口折合流量Fig.5 Inlet corrected mass flow rate in windmilling states

这源于压气机物理转速一定时,高度愈高,气温愈低,进口总温也愈低,折合转速愈高,进口总压和出口背压一定,则折合流量变大。物理转速越大,总温变化引起的折合转速变化越大,所以高转速的折合流量受飞行高度影响越明显。

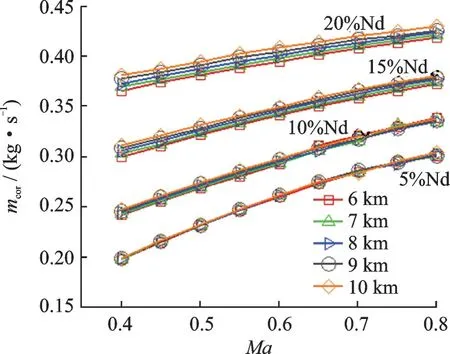

压气机出口折合流量是代表压气机出口(即燃烧室进口)气流速度的量,而合适的燃烧室气流速度对于火焰稳定以及转子加速性能来说至关重要,因此有必要考量风车状态下压气机出口折合流量的大小及其变化规律,以判断APU在何种条件下可以实现风车成功点火和稳定燃烧。本文以离心压气机设计点出口折合流量为参照,定义风车状态下出口流量的相对值

式中:q(λ)out为该状态下的压气机出口折合流量;q(λ)out,d为设计点的压气机出口折合流量。

图6给出了出口流量相对值随转速n和飞行Ma数的变化曲线。转速一定时,飞行Ma数越高,出口流量相对值越大;一定飞行Ma数下,相对值随着转速增加而增加;飞行高度对出口流量相对值影响较小,相对值随高度略有增加。

图6 出口流量相对值随转速和飞行Ma数的变化Fig.6 Relative flow rate of compressor outlet

假定空中点火要求出口流量相对值落在0.9~1.1的范围内时,则低飞行Ma数点火范围很窄,且对应着高物理转速,本文算例中,飞行Ma分别为0.4、0.5的相对值均低于0.9;飞行Ma数越高,则落在区间的转速值变小,譬如6 km、Ma=0.75对应的转速范围为10%Nd~18%Nd,而Ma=0.8对应的转速范围变成7%Nd~16%Nd;飞行高度增加时,落在区间的转速值会进一步变小。

尽管这里定义的出口流量相对值用于评判燃烧室点火稳定燃烧过于简单草率,但是,出口流量相对值随飞行条件和压气机转速变化规律对于理解APU空中点火转速存在上限值大有帮助和启迪。图6不仅说明了对于每一条等Ma数曲线,都有一个对应着相对值等于1.1的压气机转速值,而且还预示着APU空中点火控制规律需要依据飞行高度、飞行Ma数对点火转速进行调整。

3 结 论

本文针对某离心压气机风车特性简化计算模型,采用求解RANS方程定常解来分析离心压气机风车工作流动特点,剖析了工作叶轮叶片受力情况,分析了离心压气机出口折合流量相对值变化趋势,探讨了APU风车点火转速存在上限值的成因。主要结论有:

(1)导风轮和后弯叶片是气流冲击工作叶轮输出扭矩之处;在5%Nd、飞行Ma大于0.5时气流产生驱动力矩,其余计算工况下气流产生阻力矩,力矩绝对值随飞行高度增加、流量减少而减小;阻力矩随转速增加而增加;随飞行Ma增加,流量增加,两者影响占比不同使得阻力矩在10%Nd下先略上升后下降、在15%Nd和20%Nd下上升。

(2)压气机折合流量在较小转速下几乎不随飞行高度变化、在较大转速下由于温度对折合转速的影响开始变得显著而呈现出随飞行高度增加而略有增加的趋势。

(3)压气机出口流量相对值对于燃烧室能否成功点火及实现火焰稳定有重要影响,其值随转速增加和飞行Ma增加而增加,随高度增加仅略微增加;该规律可为制定和调整APU空中点火规律提供思路。