甲烷芳构化催化剂研究进展

侯国强,刘牛顿,王明义,王俊文

(1.太原理工大学 化学化工学院,太原 030024;2.山西汾西矿业(集团)有限责任公司,山西 介休 032306)

甲烷拥有稳定的正四面体结构,由于其C—H键键能高,因此对C—H键的活化是甲烷转化的关键[1]。甲烷转化可分为甲烷间接转化和甲烷直接转化[2],甲烷间接转化主要包括甲烷水蒸气重整、甲烷部分氧化和甲烷二氧化碳重整等[3-4];甲烷直接转化分为甲烷裂解制氢和甲烷芳构化等[5-6]。

轻质芳烃是重要的化工原料,包括苯、甲苯、乙苯和二甲苯(统称BTEX)等,主要从石油、煤焦油馏分中提取得到,并广泛应用于橡胶、塑料、树脂和制药等生产领域[7]。随着社会发展,我国每年需进口大量的化工原料,包括BTEX在内的许多芳烃对外依存度仍较高,国内供给远远不足[8]。若能从甲烷出发,开发出一种新的制芳烃工艺,就可以在一定程度上解决芳烃供给问题,具有重要的现实意义。

甲烷芳构化正是从甲烷出发制苯等芳烃的工艺,可分为甲烷有氧芳构化和甲烷无氧芳构化两大类。甲烷无氧芳构化(MDA)反应由中科院大连化学物理研究所王林胜教授等在1993年首次提出[9]。该反应可以有效地避免有氧条件下甲烷的深度氧化,提高产物的选择性。本文重点介绍了MDA催化剂中活性金属和分子筛载体的作用,以期为后续的研究工作提供一些借鉴。

1 甲烷芳构化反应主催化剂

在MDA反应中,Ga、Zn、Mn、Fe和Mo等金属可以为甲烷活化提供活性位点[5-6,10-11],提高甲烷转化率以及产物选择性,是常见的催化剂。

LEE et al[12]研究了Ga负载量对MDA的影响。结果表明,当Ga负载质量分数为1.0%时,芳构化效果最好。Ga负载质量分数小于1.0%时,随着Ga负载质量分数的增加,催化剂脱氢能力增强;Ga负载质量分数大于1.0%时,过量的Ga不仅会导致骨架Al脱除,还会取代B酸位点使B酸中心减少,从而降低BTEX收率。LUZGIN et al[13]认为甲烷活化的主要中间体是Ga-CH3,是由甲烷解离吸附在沸石Ga2O3上形成。ABDELSAYED et al[14]在研究中发现Zn的引入形成了[Zn(OH)]+,减少了B酸位点,且当Zn负载质量分数为8%时,更加有利于甲烷活化和芳烃的形成。

与Ga和Zn相比,Mn与Fe的变价性质更有利于MDA反应的进行[15]。LIM et al[16]在研究中发现,当以Mn/HZSM-5为催化剂进行MDA反应时,Mn3+是反应活性中心的前驱体,在反应中起着重要作用。随着反应的进行,活性Mn上形成较多的积碳,使催化剂活性逐渐降低。TAN et al[17]用Fe催化MDA,并将反应分为氧化、分解和芳构化三个阶段。Fe的引入会形成Fe2O3,Fe2O3氧化甲烷后还原为金属Fe,金属Fe发生渗碳形成的产物可以稳定中间体(C-Fe=CH2)低聚为乙烯,然后乙烯在酸性位点上齐聚为芳香烃。对比发现在MDA过程中Fe/HMCM-22的催化活性低于Fe/HZSM-5,是由于Fe/HMCM-22上Fe的氧化物更难完全还原和渗碳。LAI et al[18]认为Fe的引入有利于甲基自由基的形成,并利用ZSM-5的择形选择性使甲基自由基在催化剂上齐聚形成芳烃。

与Mn和Fe相似,Mo同为变价金属,且当Mo应用于MDA反应时,能使甲烷转化率和芳烃选择性大大提高,应用最为广泛[19-20]。LPEZ-MARTN et al[21]制备了Mo负载质量分数分别为1%、2%、4%,8%和10%的催化剂。结果表明,当金属负载量为4%时,Mo/ZSM-5催化MDA反应性能最好。宋一兵等[22]进一步研究了Mo负载量在4%~8%之间的催化性能。他们发现,当Mo的负载量为6%时,甲烷转化率最为稳定,芳烃收率最高,且催化剂积碳较少。

为进一步提高催化剂活性,BALYAN et al[23]利用硼酸处理Mo/HZSM-5,改变了Mo的锚定位置,TAN et al[24]对Mo/HZSM-5(MA)进行了氨化,增大了催化剂比表面积和介孔孔隙率。JULIAN et al[25]使用多氧钼酸盐代替传统的Mo源,使金属Mo的负载量和MoOx的分散性得到提高。

通过对比甲烷转化率和芳烃的选择性(如表1所示)可以看出,Ga、Zn、Mn、Fe和Mo等5种金属催化剂均对MDA反应有催化效果,且Mo基催化剂的效果最好。研究表明,Mo的引入相对于其他金属,能有效地负载在B酸位点上,不堵塞孔道,不改变催化剂结构,且B酸位点不会被所负载的Mo全部覆盖,更有利于MDA反应;同时Mo在催化剂载体上分散性最好[26],能使甲烷有效活化形成C2中间体,并在载体的B酸位点上进行芳构化。相比于单金属催化剂,双金属催化剂虽然具有协同作用,能共同促进MDA中BTX的生成,但提高的效果并不显著[27]。所以近年来人们将关注点聚焦到助剂的引入,提高活性金属的分散度来促进MDA反应进行。

表1 主催化剂对MDA的影响Table 1 Influence of primary catalysts on MDA

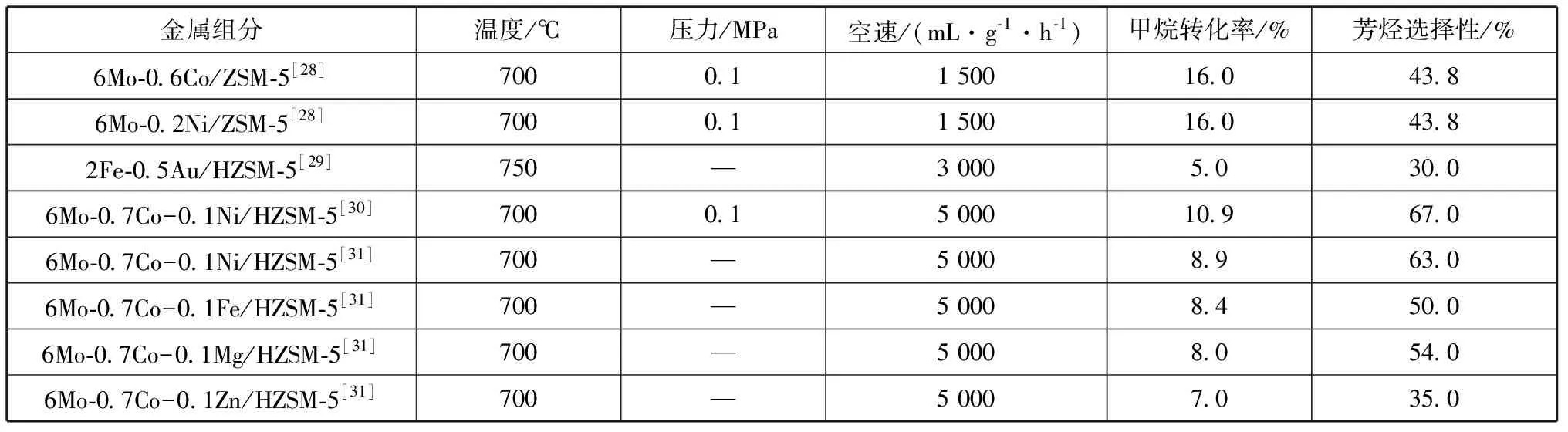

续表1

2 甲烷芳构化反应助剂

助剂是指本身不活泼或活性较小,但能有效改善催化剂化学组成、离子价态、表面结构、酸碱性和晶体大小等性质,促进主反应进行的物质。在MDA反应中助剂的引入有利于活性金属的分散,减少催化剂积碳,提高催化剂反应活性和稳定性。SRIDHAR et al[28]在Mo/ZSM-5上加入Co和Ni,结果表明,助剂的引入与Mo产生了协同效应,有利于催化剂的再生,提高了甲烷转化率和苯的选择性。SIM et al[29]用Au改性Fe/HZSM-5催化MDA反应,机理如图1所示。Au的存在增加了Fe的分散度,增强了Fe的渗碳程度,促进了甲烷脱氢,进一步提高了催化剂稳定性。马记源等[30]和张航飞等[31]认为MDA反应中Mo/HZSM-5催化剂稳定性差,容易快速失活,虽然在Mo改性后添加第二种金属,催化剂活性有所提高,但总体效果并不显著且催化剂积碳失活现象依旧明显,所以引入第三种微量金属如:Fe、Mg、Ni、Zn等继续改善催化剂性能。结果表明,助剂的引入增加了中强酸的浓度与强度,提高了Mo的分散性,有效抑制了催化剂积碳,使催化剂活性和稳定性得到提高。

图1 Au改性Fe/HZSM-5催化MDA反应机理[29]Fig.1 Catalytic mechanism of MDA onAu modified Fe/HZSM-5[29]

对比表2与表1,添加助剂提高了甲烷转化率和芳烃选择性,有利于催化剂的再生,对未来实现工业化生产提供可能。助剂的引入促进了活性金属的分散(如图2所示),优化了催化剂的酸强度及酸量,调节了B酸位点与Mo之间的相互作用,有效抑制了催化剂的积碳。对比在Mo、Fe基础上助剂的作用,发现在Mo基催化剂上助剂的引入对反应效果改善更显著,能有效促进Mo在分子筛催化剂上的分散,不堵塞孔道,不改变骨架Al结构,不覆盖B酸位点,保证了有效的酸强度和酸量,有利于提高甲烷转化率和芳烃选择性;而Fe中引入助剂虽然促进了Fe的分散,但由于Fe在MDA反应中催化活性低于Mo,所以甲烷转化率和芳烃选择性并没有得到有效提高。

图2 (a)HZSM-5;(b)6%Mo-0.7%Co/HZSM-5;(c)6%Mo-0.7%Co-0.1%Ni/HZSM-5的SEM图[30]Fig.2 SEM images of (a)HZSM-5;(b)6%Mo-0.7%Co/HZSM-5;(c)6%Mo-0.7%Co-0.1%Ni/HZSM-5[30]

表2 助剂对MDA的影响Table 2 Influence of catalyst additives on MDA

对比文献发现,虽然Mo作为主催化剂催化活性最好,但在不同催化剂载体上催化性能有显著差异,故深入探讨Mo基催化剂在不同催化剂载体上对MDA反应的影响具有重要意义。

3 甲烷芳构化反应催化剂载体

MDA中产物的主要组分是苯,由于苯分子的直径是0.59 nm,所以MDA催化剂载体通常以孔道直径在0.35~0.85 nm之间的IM-5、TNU-9、MCM-49、MCM-22和HZSM-5等分子筛载体为主[32-33]。

在IM-5与TNU-9分子筛载体中不仅具有稳定的十元环孔道,同时也存在十二元环超笼结构,有利于产物的扩散。LIU et al[34]用介孔二氧化硅SBA-15和MCM-48作为硅源,分别制备了IM-5-S和IM-5-M催化剂。结果表明,IM-5-S和IM-5-M比传统不引入介孔的IM-5-C芳烃产率和稳定性更好。该团队还研究了在IM-5催化剂中建立二级介孔体系进一步提高催化剂的催化性能[35]。张轶楠等[36]通过简易方法合成含有多级孔的TNU-9分子筛催化剂用于MDA反应。多级孔道结构是近年来催化剂研究的热点,与常规分子筛催化剂相比含有多级孔道的分子筛催化剂有利于反应物分子进入活性位点,并使产物容易扩散,对催化剂积碳失活有非常明显的改善作用。

MCM-49与MCM-22分子筛载体同属于MWW型结构,也拥有十元环二维正弦孔道及十二元环超笼结构,在MDA反应中有良好的效果。YAO et al[37]研究了在Mo/MCM-49分子筛中将甲烷水蒸气重整(SRM)与MDA耦合。结果表明,耦合反应中Mo/MCM-49分子筛有良好的稳定性,并且引入H2发现进一步抑制了催化剂的积碳,提高了MDA反应中Mo/MCM-49分子筛载体的稳定性。GAO et al[38]研究了在Mo/MCM-22催化剂上Mo活性位点与酸活性位点对MDA反应的作用,结果表明Mo活性位点是甲烷活化的中心,酸活性位点是芳构化的中心,随着反应温度的增高,Mo/MCM-22催化剂稳定性和甲烷转化率均有所增加,但降低了苯的选择性。高佳良等[39]认为通过咪唑改性的Mo/MCM-22双功能分子筛载体比常规Mo/MCM-22分子筛载体拥有更好的产物选择性和催化剂活性,并且通过热分析技术表明咪唑改性的Mo/MCM-22催化剂有良好的容碳能力,低温积碳失重率高达5.40%。MISHRA et al[40]通过调节Mo/HMCM-22催化剂的硅铝比,改变了催化剂酸度,有效控制了活性中间体的形成;实验对比了不同硅铝质量比对MDA反应的影响,结果表明,当硅铝质量比为30时,HMCM-22在渗碳过程中MoOx物种最大程度地转化为活性中间体,使得Mo/HMCM-22(SAR-30)催化剂反应效果最好。JIAO et al[41]采用原位拉曼光谱研究了Mo/HMCM-22催化剂在MDA过程中Mo物种的形态和结焦过程,结果表明,Mo/HMCM-22催化剂能有效促进MDA反应,但随着反应进行生成大量的类石墨碳和芳香型焦,导致催化剂快速失活。

在MDA反应中,ZSM-5是不含十二元环超笼结构的载体,孔径约为0.5 nm,对BTX等芳烃也有良好的择形选择性。JULIAN et al[42]使用ZSM-5为载体,利用超临界溶剂热合成提高了MDA反应中催化剂的稳定性。LIU et al[43]同样以Mo/HZSM-5作为载体,通过硅改性Mo/HZSM-5,有效抑制了MDA反应中积碳的生成,有利于提高催化剂反应活性。PASUPULETY et al[44]研究了HZSM-5分子筛催化剂在不同硅铝比下对MDA的影响,表明高硅铝比容易积碳失活,在低硅铝比时有良好的催化性能。张华等[45]采用室温浸渍旋蒸工艺和室温浸渍球磨工艺制备了Mo/HZSM-5催化剂,结果表明两种工艺制备的催化剂均能有效提高甲烷转化率和芳烃选择性。

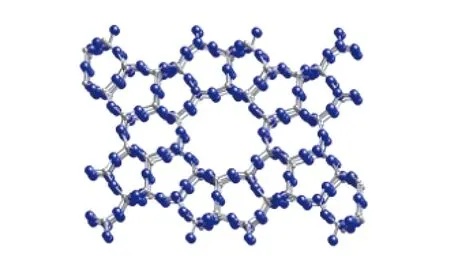

结合表3与表1,在MDA反应中HZSM-5和MCM-22芳烃选择性最稳定[46-48],甲烷转化率最高,相比于其他载体有更好的催化效果,更优的孔道结构、酸量与酸强度,更有利于MDA的进行,是MDA反应中最主要的载体,孔道结构如图3所示。杨柳等[50]对比了MCM-22载体和MCM-49载体,表明MCM-22和MCM-49单层结构相似,但层与层之间排列的结合程度和结合方式却不相同。在MCM-22载体中层间结合比较疏松,而MCM-49载体的层间结合比较紧密,使得MCM-22载体总体催化性能比MCM-49载体更好。同时HZSM-5载体因为有良好的择形选择性,在MDA反应中有利于芳烃的扩散,能有效提高芳烃总收率。总之,HZSM-5和MCM-22是MDA反应中最重要的催化剂载体。

表3 载体对MDA的影响Table 3 Influence of catalyst support on MDA

(a)ZSM-5分子筛

(b)MCM-22分子筛[49]图3 分子筛Fig.3 Zeolite[49]

4 反应机理

在MDA反应中,甲烷的活化是最关键的一步。甲烷拥有稳定的正四面体结构,中心碳原子是sp3杂化,各电子处于比较稳定的排布,具有四个等效的C—H键,属于非极性分子,在所有烷烃中甲烷C—H键的强度最高,反应活性最低,所以甲烷C—H键断裂比较困难,通常需要提供较高的能量等。并且甲烷本身是一种极易燃烧的化学品,在反应中需要控制好原料气的组成,使甲烷不易被彻底氧化。因此,甲烷第一步活化是MDA反应的重中之重。

MDA反应中,CH4首先脱除一个H原子形成CH3·和H·等,由于CH3·的生成破坏了甲烷原有的对称性,改变了电子最低能量排布的稳定规律,所以CH3·活性非常高,有利于生成乙烷、乙烯、乙炔等C2中间体,其中乙烯会齐聚形成芳烃。相比于乙烯,乙烷反应活性低,不利于芳构化形成苯;而乙炔反应活性高,在H·存在下能生成乙烯,进而形成芳烃。MDA反应机理如图4所示[51-52]。

图4 MDA反应机理[52]Fig.4 Reaction mechanism of MDA[52]

5 结论

MDA反应是甲烷转化的重要工艺路线,近年来得到了越来越多的关注。MDA反应中存在两大难点:一方面是甲烷C—H键的活化;另一方面是目前MDA所使用的催化剂容易失活。在MDA催化体系中,Mo基催化剂公认效果最好,且当以HZSM-5和MCM-22作为载体,Co与Ni为助剂时芳烃选择性最高,催化剂不易失活。未来的研究中,需在维持甲烷高转化率与芳烃高选择性的同时,进一步提高稳定性,并努力在较低温度下实现MDA反应。