祥光铜业熔炼炉爆破式拆除应用实践

布乃祥,周 京,钱永杰,曾庆晔,曹汝俊

(阳谷祥光铜业有限公司,山东 阳谷 252327)

1 引言

阳谷祥光铜业有限公司(以下简称“祥光铜业”)采用国外先进的闪速熔炼、闪速吹炼、回转式阳极炉火法精炼工艺,是世界上第二座采用双闪技术的大型冶炼企业[1-2]。祥光熔炼炉自2007年投产以来,历经2011年一二期对接后各运行周期内熔炼炉持续保持高投料的超负荷生产,尤其是二期对接后平均每年精矿处理量超过160万t。虽然经过2次冷修挖补,但在炉底工作层不检修的情况下,炉体安全方面仍然存在局部补偿无法解决的问题,必须进行大规模的拆除及重砌工作,才能保证熔炼炉的长期稳定的安全运行。因此祥光铜业定于2019年4月开展自投产以来检修工期最长、规模最大的一次冷修工作,对熔炼炉进行整体翻新。

2 熔炼炉运行存在问题

自一二期对接后,阳极铜产量由年产20万t提高至年产45万t[3],这就需要熔炼炉进入高投料量、高作业率、高富氧浓度、高负荷的“四高”[4]作业状态。长期稳定的高负荷作业,造成反应塔的热负荷远超设计值,反应塔下部水套及塔壁钢壳受高温侵蚀严重,反应塔出现明显发红现象,只能通风强制冷却,存在极大安全隐患。熔炼炉底经过几次水套漏水事故后,导致沉淀池工作层和耐久层大量耐火砖出现膨胀,高温熔体渗透到耐火砖中,造成炉体膨胀不均匀。沉淀池的竖直水套也出现几处较大缝隙(如图1所示)最大缝隙达到3cm,炉体钢壳变形,水套温度上涨明显。同时受高温烟气的冲刷影响,上升烟道的耐火砖冲刷消耗严重,钢壳大面积发红,局部出现烧穿现象。为确保生产顺利和炉体安全,熔炼炉冷修重砌势在必行。

图1 熔炼炉水套位移情况

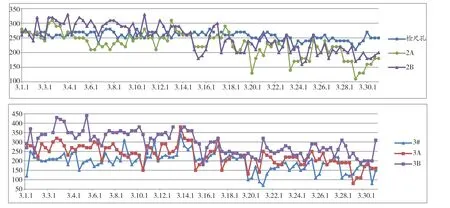

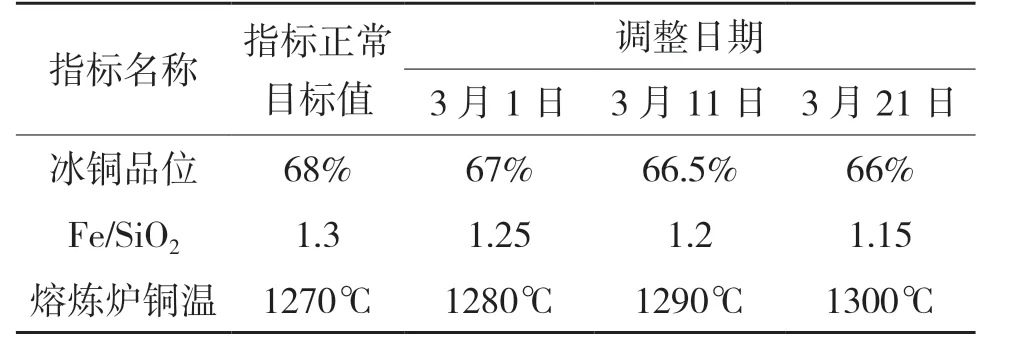

3 熔炼炉冷修拆除的难点

闪速熔炼炉的渣型为硅酸盐炉渣[5]。由于硅酸盐渣对Fe3O4的溶解度有限,因此在熔炼炉内长期存在炉底结,主要成分为Fe3O4,正常生产期间熔炼炉的炉底结长期稳定在200~300mm左右,该炉底结质地硬、熔点高,部分还渗透在炉底砖内。炉底结的存在对熔炼炉炉底砖的拆除造成难以预估的影响,拆除难度和拆除工期都难以把控。行业内熔炼炉冷修前都会进行一定时间的洗炉作业以尽可能降低熔炼炉炉底结。2019年祥光铜业冷修洗炉周期为1个月(3月1日至4月1日),表1为各阶段参数的目标值。经过长达1个月的洗炉计划的实施,对熔炼炉底的15个监测点进行炉结跟踪,均呈明显的下降趋势,图2中所示为检尺孔、2A、2B、3#、3A、3B检测点的炉结变化趋势,纵坐标为炉结,单位mm,横坐标为时间。

图2 2019年3月熔炼炉炉结变化趋势

表1 2019年熔炼炉冷修前洗炉阶段的参数调整

4 爆破式拆炉技术方案的确定

熔炼炉本次冷修对于提高炉体寿命和今后的稳定运行有着十分重要的意义。为了确保安全和检修质量,祥光铜业的技术人员提前1年对国内同行业进行考察交流,并专赴美国犹他州肯尼科特犹他铜业冶炼厂进行考察学习。结合湖南南岭民爆工程有限公司在热态作业下对闪速炉上升烟道的成功爆破的案例[6],同时出于炉底结及无排干口的考虑,祥光铜业与湖南中人爆破工程有限公司有着长期的合作历史,曾多次合作采用爆破技术对上升烟道粘结进行清除。通过深入的技术沟通,最终确定采用对熔炼炉进行爆破技术拆除方案,在祥光铜业冷修的历史中首次引入了炉底爆破拆除方案。

4.1 爆破式拆炉的准备工作

熔炼炉是铜冶炼的核心设备,在其炉内对炉结实施爆破属于特种爆破,危险系数大、技术要求高,因此必须要有科学的设计和严密的组织,才能保证爆破施工的安全进行。较为有利的是因炉内炉体密封性好,在炉内对炉底结实施爆破拆除时产生爆破飞溅的有害效应较小,对炉外人员损伤较小。但又因炉体处于悬空状态,必须要严格控制好爆破使用的炸药量,确保不因爆破振动过大,而对炉体产生有害影响。

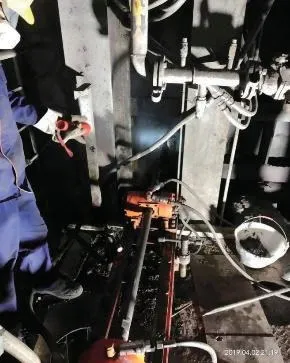

自2011年熔炼炉开始引入爆破技术对上升烟道粘接进行爆破清除以来,积累了丰富的爆破清除经验,也深知爆破孔的位置及成孔速度是决定爆破成败及工期的关键,因此自确定爆破拆炉方案以后就开始积极准备。就钻孔机的选型先后到达菏泽、淄博等地多次进行考察和试验,最终选定了ZY-750型煤矿用全液压钻机。钻机到达现场后,组织施工单位进行长达1个月的钻孔机操作练习。在练习过程中使用镁硌砖模拟炉内的状况进行钻孔试验(如图3),确保施工过程中人员操作熟练,保障施工进度。同时与爆破公司就炉内爆破环境及爆破量进行了多次深入交流,明确了爆破期间对于炉底钢梁及炉体周围施工的保护措施。

图3 钻孔机钻孔试验

本方案的钻孔作业由专门的钻孔小组进行,形成70~80mm左右规格的炮孔。按照炮孔标定-钻孔-冷却-装药作业-起爆网路敷设及起爆-的施工步骤进行。同时现场人员配合落实好爆破公司在爆破施工过程中的安全措施并制定《阳谷祥光铜业有限公司炉结爆破施工安全事故应急处理预案》。

4.2 爆破式拆炉技术方案的实施

4月3日熔炼炉停炉后,共耗费约5h完成炉内熔体的排放,排放结束时炉结为440mm(含原始炉结)。排放结束后熄灭炉内所有烧嘴,同时由施工单位从沉淀池南北侧墙竖直水套正下方的钢壳自西向东开孔(100mm*100mm),4h后开始钻孔(孔径80mm,孔深4m)。因考虑炉内温度仍然偏高,第一个钻孔采用压缩空气冷却钻孔。钻孔过程中使用热成像仪对孔内耐火砖温度进行测量,避免出现熔体泄漏现象,约30min成孔1m左右,测量孔内耐火砖温度约400℃,使用压缩空气进行适当冷却。由于成孔速度较慢,后续采用水/气雾钻,并在钻孔过程中逐步增加水量。最终约4h完成第一个爆破孔的钻孔,孔深3750mm,后续4台钻孔机全面展开钻孔作业(全水钻)(如图5)。

图5 熔炼沉淀池钻孔

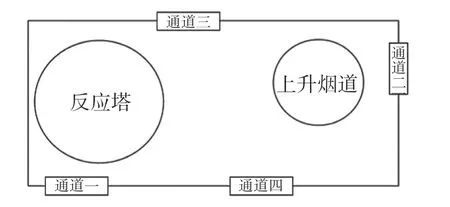

钻孔作业期间,同时开展侧墙拆除作业,分别在沉淀池南墙西侧SLV03/04/05/06(通道一),沉淀池东墙4#渣口嵌入水套及SUV12/13(通道二),沉淀池北墙5#烧嘴东侧SBV22/23/24(通道三)。当水套拆除后,使用挖掘机配合人工对通道处耐火砖进行拆除,由于从炉体外侧拆除竖直水套及水平水套较困难(水平水套长度在1.8m左右,每个通道需要拆除3层*2块水平水套,水套中间耐火砖及炉渣清理困难),为确保施工进度在沉淀池南侧中部SLV26/27/28额外增加一个通道四(此处大修期间计划新增一个铜口)(出砖通道一、二、三、四如图4所示)。

根据钻孔进度,4月3日早上7:00爆破公司从沉淀池南北侧墙自西向东开始试爆。根据爆破结果及成孔速度,采取集中钻孔,间歇性爆破(规避炉体作业人员)的形式进行。4月4日完成沉淀池底的爆破后(如图6),利用破碎机对四个通道耐火砖进行拆除,人工配合,清理出具备破碎机,装载机进出入通道的条件。整体施工过程中,通过打渣机及挖掘机从4个通道从外向内逐步拆除(如图7)。拆除过程中遇到较大或者较硬的大块粘接时,再辅以人工钻孔爆破的方式进行二次爆破。通过沉淀池的四个通道开始向炉内进行清理,同时展开上升烟道筒体砖及吊挂砖的拆除及清理工作。从熔炼炉开始钻孔到炉内所有耐火材料、炉渣彻底清理完毕共耗时10天,为炉体砌筑争取了更多宝贵时间。

图6 熔炼炉爆破后炉内情况

图7 熔炼炉爆破后清理

5 结论

祥光铜业采用的爆破式拆炉技术方案,使熔炼炉的检修工期大大缩短,拆炉作业进展顺利,熔炼炉从拆除到重新砌筑具备点火烘炉条件,仅用了35天的时间,这在国内尚属首例。爆破式拆炉技术的成功运用不仅夯实了祥光铜业的拆炉的技术基础,同时也为其他铜冶炼厂的拆炉技术提供良好的借鉴。