原料场大型堆、取料设备新技术应用

樊增彬

(山钢集团日照有限公司炼铁厂,山东 日照 276800)

在当下经济飞速进步发展下,对金属材料的需求量极大幅度的上升。企业冶金年产量达到100万吨以上,都要设计配备机械化综合原料场。我国的科技发展也是处在先进的地位,国产的堆、取料设备发展迅速,对于新技术的运用也很广泛。当然,在运用中也存在着问题。如:金属材料原用大型设备DQ6025 堆取料机、QG500.30桥式双斗轮双向取料机、DH6020.5型摇臂式堆料机都有自己相对的问题。本文就新技术应用,及这几项设备的问题进行了分析。

1 原料场大型堆、取料设备问题的分析

1.1 DQ6025堆、取料机问题

DQ602堆取料设备运用在一次料场,其特点是把堆料、取料两个功能和为一体。可是此种设备只能定点堆料,不能有效把原料单一品种进行中和混合均匀,直接影响了混匀料的各项技术质量和其参数,直接导致烧结、炼铁的实物成品质量大打折扣[1]。

1.2 驱动方式

堆取料机的斗轮驱动运行模式是运用机械外传动,斗轮轴和减速机采,斗轮轴和斗轮体是使用胀套进行衔接,因为这种衔接形式牢靠耐用,传送扭矩比较大,但在现实生产运用中,如果减速机发生问题,拆卸起来较为麻烦,影响了机器的正常生产运行[2]。

1.3 混匀取料机QG500.30

QG500.30混匀取料机在正常运用当中,设备返料现象严重,基本上在310 mm左右,混匀取料机回程时如果遇到返料太过严重是不能正常通过的,还需要运用其它设备机械整把场地清理平整之后,才能正常通过,影响了正常的运行时间,耽误了工作效率。

混匀取料机应用的双斗轮的驱动设置装置减速机运行是应用行星齿轮减速机,在使用过程中,经常出现设备故障,基本上在2个月左右就会报废一台,严重的影响了正常生产进度,增加了企业的资金投入,影响了实际的经济效益。

1.4 堆料设备

球团块矿原料和矿粉原料物理性状各为不同,想要使原料堆积后,货位储备的原料,各个部分粒度以及成分,达到合理的分布,均匀的排列,并使取料机输出的原料也能够到达成分、粒度均匀合理,就要根据不同的原料应用不同的堆积方式和取料方式[3]。原料进入--次料场,在堆积程序中,货位的布置方位,对原料的输出量,有很高的影响,影响的因素主要是选择货位时的走行时间。

混匀料场选用的DH6020.5混匀堆料机,堆料运行方式是人字形堆料工作模式,料堆的起终点依据限位开关工作,形成料堆两端头部料粒度比较大,原料发生物理偏差的情况较为严重,导致料的化学成分稳定性不够。

混匀堆料机运行中,经常出现出料胶带机物料,料流不够稳定性,发生断料的情况,这就要求混匀堆料机的出料胶带机上,能保持料流的连续工作性能。

2 原料场大型堆取料设备选型及新技术应用

根据对各种设备所分析出现的问题,金属原料场的工程,一次料场运用堆、取分开运行的设备,两堆、两取四台大型工作设备。其型号为QL800.30型斗轮取料机设备两台,混匀料场选用DBH800.20.5混匀堆料机设备--台,QLH 800.30桥式双斗轮双向取料机设备两台,DBK 1000.30型摇臂式堆料机设备两台,经过分析出现的问题可以得到良好的解决。

2.1 一次料场选用DBK 100.30型摇臂式堆料机

2.1.1 悬臂胶带机

悬臂胶带机的驱动装置需要有稳定的制动装置,拉紧装置运用重锤式方式,驱动滚简有人字形胶面的,要改向滚简为胶面,全部托辊应用前倾2°的槽型托辊。受料点需要有导料功能设备,胶带承料面要设置新型的清扫装置功能。

2.1.2 堆料工艺

堆料工艺需要应用PLC控制系统模式,料堆要呈现菱形形状,或者矩形形状,堆料作业工作方式可以运用行走为主、以旋转为主以及定点堆料模式,控制系统还要拥有记忆性功能,在进行换料种以及料堆工作后,还可以回到上次的作业系统。

2.2 一次料场运用QL 800.30斗轮取料机

2.2.1 斗轮机构驱动装置运用机械传动方式

斗轮机构运用的驱动装置应用机械传动模式,超力矩保护装备的设置,要依据现实工作条件和相关规范综合来确定斗轮挖掘力。斗轮和轴不要应用胀套来进行连接,连接方式可以应用花键轴,需要具备有效的能阻挡外部冲击力的连接方式,并且要具备维护简单,检测问题容易便利,方便检修。

2.2.2 回转驱动机构

回转驱动机构需要应用滚柱轴承,来进行支承机械传动方式。回转速度按1/无级调速,运用变频调速方式来进行调速。

2.3 混匀料场选用DBH 800.20.5混匀堆料机

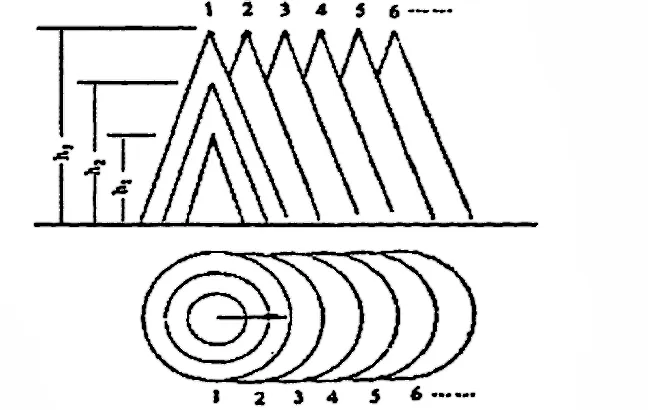

混匀堆料机运用的堆料技术,是源于料场地面带式输送机的原料,应用本机尾车运送到主机臂架带式输送机,之后在运用对中机构的料斗转送到料场进行卸载。在运用臂架带式输送机,运输料到料场卸载时,主机走行机构的驱动台车需要根据逻辑,进行程序起动,呈现连续走行,人字形的堆料模式状态。在料堆的起点和终点,设置可以控制行程路线的开关装置,让主机拥有改变起点、改变终点,更可以出现变起点、固定终点并且延时的布置料的模式。大车通过运行正向、反向两种速度,均匀的进行往返行驶模式,使料的薄厚程度能够得到均匀分布。在料堆到适当高度时,在前臂架前端的,物料检测装置进行信号的发送,确定位置。俯仰机构把前臂高度提升一个高度,在对中机构的漏斗可变化角度范围内,把控落料的中心线位置不变,走行机构改变一个走行起点,堆料程序,继续进行来回往返的布料,周而复始,进行循环。经过现实的应用检验,“人”字形的原料堆积模式,和“人众”的原料堆积模式,都属于简单,方便与员工操作的方法,可以有效的提升原料厂堆、取货物的应用效率。见下图:

图1 “人”字形堆积法

如图1所表示,堆料堆积在初次“人”字形堆料进行时,把大车开到定点货位的南端位置,把悬臂打到货位中心定点位置,从低到高进行定点堆料的模式,在料堆到规定的距离宽度之后,悬臂回转的角度不可变动,大车继续向北走3米,继续运用这种定点方式进行堆料,一直往复,直到把这种品种的物料货位堆满为止。

图2 “人众”对激法

如图2所表示,“人众”模式在进行堆积时,先将悬臂落料点调整到,距护坡13m的位置,起堆到6m定点高度之后,继续向北定点起堆6m,两料堆的封顶线距离3m,以此种方式,往复向北进行,把货位长度堆满以后,堆料机悬臂伸至货位东部,距离最后原料堆,堆尖3m位置,从北向南方向持续定点堆料。堆积到起始堆积位置后,把堆料机悬臂移动到货位中心线位置,按“人”字形堆积原料模式,再将货位中部堆满原料,要堆整齐。高度在6米,把大车开至货位南端,把悬臂打至货位中心点,应用定点堆料模式,从低到高进行原料堆积。

2.4 QLH800.30桥式双斗轮双向取料

2.4.1 斗轮机构

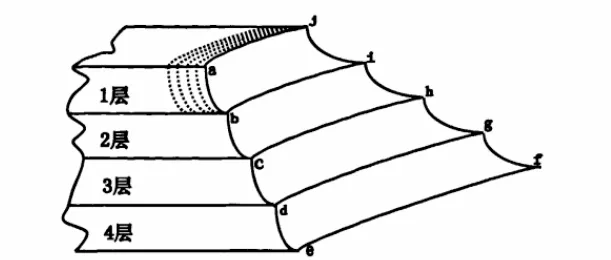

斗轮直径设为6.5m,斗轮转轮速度为5r/min。斗轮驱动装置应用电机、齿轮减速机、液力偶合器、链轮链条副应用的传送模式,起动时运行平稳,运行稳妥。超过载重时,液力偶合器可以具有保护作用。轮体上配备10个斗子减速机,不用行星摆线针轮减速机,斗子设置换向机构,可拥有双向取原料的机制,为了减小切削阻力,斗子配置了适当的前角、后角和斗齿,在进行结构参数选择,斗形设计,都考虑了混匀料的卸料以及切取,有效解决了混匀料,出现的返料问题。

2.4.2 小车

小车由驱动设备牵引,完成了在桥架上移动的功能,料耙与小车牛腿铰接,可以把料堆上各层物料,进行全断面均匀耙下,让斗轮可以取到各层物料,实现混匀料的取用,料耙根部截面为箱形布局,强度够大,刚度够好。

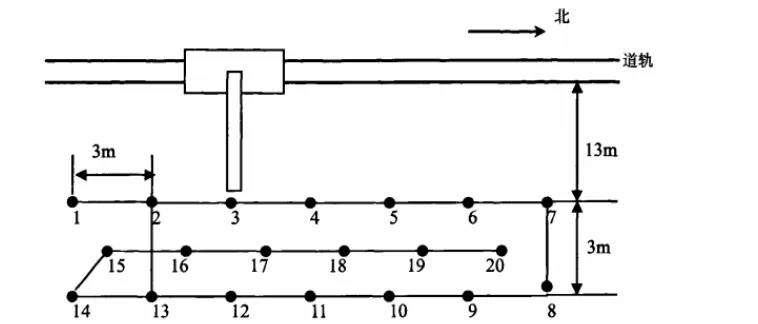

2.4.3 标准货位与取料模式

取料机或堆取料机取料工作的技术,是由斗轮把物料送到悬臂皮带机,再由悬臂皮带机运送到地面皮带机。取料过程中悬臂皮带机的物料流情况是可以变化的。所以,取料能力也是和这方面相关联的。取料工艺、设备型号是硬件不能更改,要达到或接近取料设备的设计能力,就要从控制方法和操作形式上进行改善。

取料机在取料应用工作中,稳定的料流可以改善设备工作效率,减少作业时间,标准货位就是取得稳定料流的前提因素,标准货位和原料的堆积控制有直接关系,更和取料方法有关。

标准货位,见下图3。

图3 标准货位形状

在当下社会,一次料场正常投入使用后,单品种矿混匀效果改善明显,混匀矿的质量,也得到了相应改善。是因为一次料场没有广泛性的得到规范,没有正确的规范,一次料场就不能全面发挥其作用,导致混匀效果收到影响。通过对堆料和取料机的改造,一次料场正在逐步走向正常运行,生产工作上,组织上极尽所能减少人工建堆原料,减少边建堆,边进行使用。依据原料不同的特性,准确合理按排堆料、取料的工作。单品种矿在一次料场初步进行混匀,减少物料所含化学成分和粒度组成所造成的波动,为二次料场混用打下良好的基础。运用一系列过采措施,改善了进厂原料的水平稳定性,混匀料的质量得到了保障,稳定了烧结生产,使混匀料和烧结矿质量得到明显改善。

3 总结

原料场大型堆取料设备在设计选型,安装使用当中,新技术得到合理应用,炼铁、烧结各项指标,会得到大幅度改善,为烧结、高炉稳定生产,打下良好基础,发挥巨大效应。