7050铝合金中厚板拉伸对残余应力消减工艺研究

何康乐,韩正尧

(山东南山铝业股份有限公司,山东 烟台 265700)

90年代中期开始航空航天中越来越多工件使用80mm以上厚度的板材进行单体式结构件的加工,从那时起已经对残余应力着手开始研究,随着技术的增加对机加工后工件不变形越发看重。国内外公司对80mm后以上的板材机加工量要求几乎达到95%~98%被加工到,所以对残余应力消除方面的要求极高,每年投入极大的成本进行残余应力方面的改善项目,造成成本过高机加工费用。

本文采用Gleeble-3500拉伸机对7075合金厚板在应变速率为4mm/s条件下对7050合金厚板进行拉伸实验。分析机加工变形式样挠度曲线得到,拉伸停留时间越小留存的残余应力越小,拉伸停留时间越长残余应力越大,板材拉伸率在1.5%~2.5%之间时,拉伸率越大留存的残余应力越少,残余应力越消除的越好。

上述研究工作对找寻残余应力与淬火后拉伸停留时间和拉伸率之间的关系,为解决7050合金板材在机加工时变形的情况作为基础。

1 实验方案

本次实验的实验过程为固溶淬火、拉伸、取样、机加工变形测试,选取7050合金典型厚度63.5mm、76.2mm 101.6mm、127mm板材进行实验。本次实验设定屈服强度为220MPa、设定拉伸速率为4mm/s。

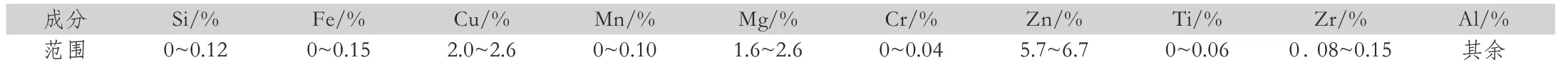

典型7050合金实验料化学成分如下表1所示。

表1 7050合金典型化学成分

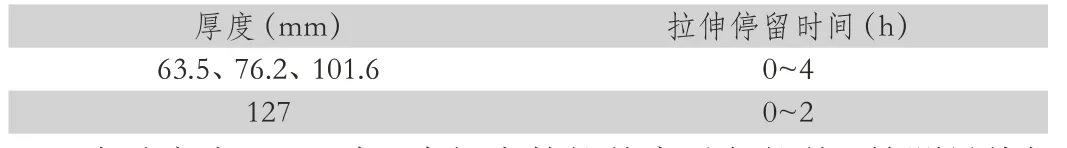

实验方案1:以表2中规定的拉伸停留时间进行拉伸,检测最终机加工变形情况探索不同证拉伸停留时间对残余应力的影响。

表2 7050合金要求拉伸停留时间

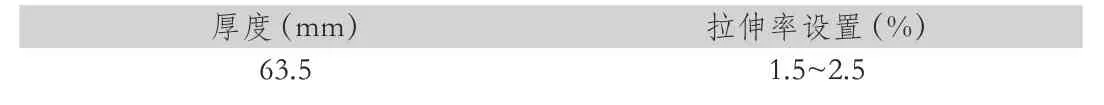

实验方案2:以表3中规定的拉伸率进行拉伸,检测最终机加工变形情况探索不同拉伸率对残余应力的影响。

表3 7050合金要求拉伸率

2 试验结果及分析

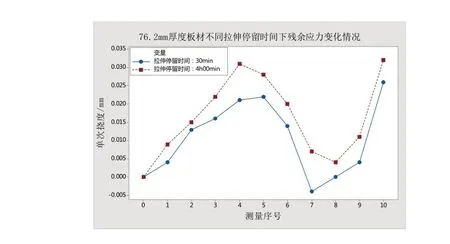

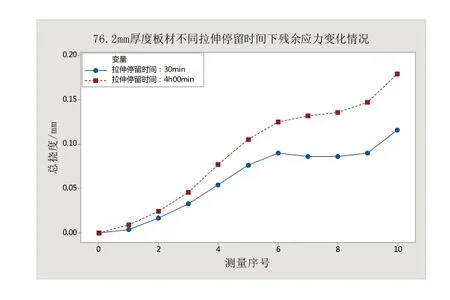

实验方案1结果:厚度为76.2mm板材在不同拉伸停留时间下的残余应力变化情况如下图1、图2所示。

图1 不同测量序号下的单次扰度变化情况

图2 不同测量序号下的总扰度变化情况

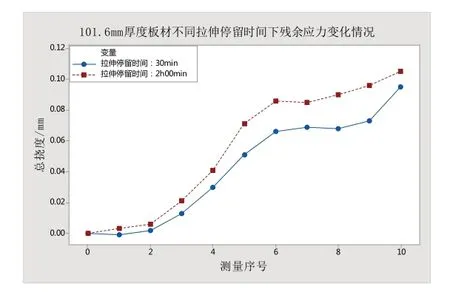

厚度为101.6mm板材在不同拉伸停留时间下的残余应力变化情况如下图3、图4所示。

图3 不同测量序号下的单次扰度变化情况

图4 不同测量序号下的总扰度变化情况

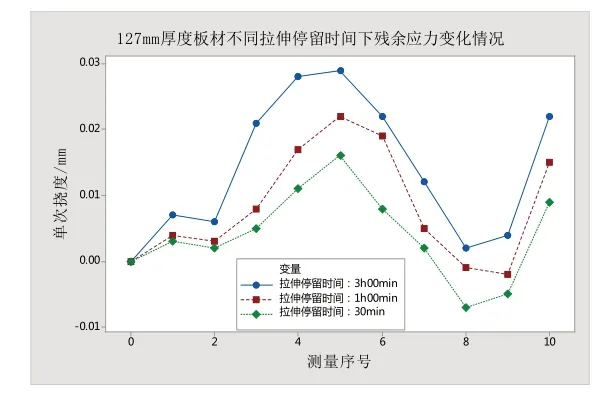

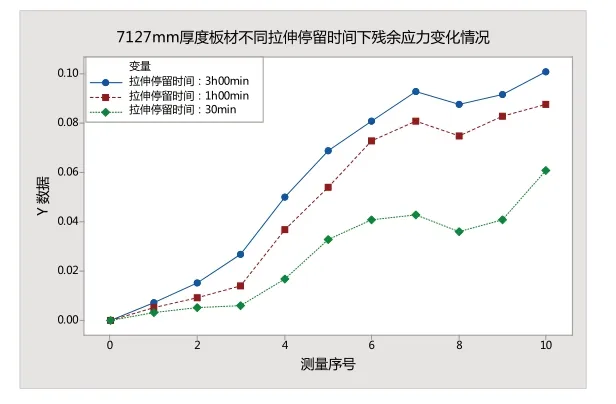

厚度为127mm板材在不同拉伸停留时间下的残余应力变化情况如下图5、图6所示。

图5 不同测量序号下的单次扰度变化情况

图6 不同测量序号下的总扰度变化情况

通过数据对比可以看出板材拉伸率固定的情况下,拉伸停留时间越少留存的残余应力越少,残余应力越消除的越好。拉伸停留时间越长,相当于经历了越长一段时间的自然时效,板材的性能将有一定的提升,造成拉伸的均匀性变差以及需要的拉伸力增加,反而不好消除残余应力。板材未拉伸之前在残余应力的作用下表层受压应力、心部受拉应力;而在拉伸机拉伸时板材表层受拉应力、心部受拉应力,所以控制好拉伸率可造成表层拉伸力达到平衡消除表层残余应力,而心部仍保留一部分拉应力,不能完全消除残余应力,只能适当控制残余应力。拉伸控制好可以在厚度方向很好的控制残余应力。

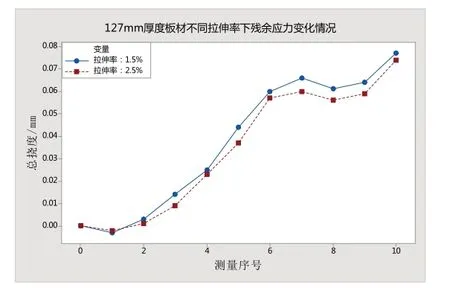

实验方案2结果:厚度为127mm板材在不同拉伸率下的残余应力变化情况如下图7、图8所示。

图7 不同测量序号下的单次扰度变化情况

图8 不同测量序号下的总扰度变化情况

通过数据对比可以看出板材在拉伸停留时间固定的情况下,拉伸率在1.5%~2.5%之间时,拉伸率越大留存的残余应力越少,残余应力越消除的越好,但具体相差不太大。

实验方案2和3结合试验结果:厚度为63.5mm板材在不同拉伸停留时间以及不同拉伸率下残余应力变化情况如下图9、图10所示。

图9 不同测量序号下的单次扰度变化情况

图10 不同测量序号下的总扰度变化情况

通过方案二、三试验结果数据对比可以看出,板材拉伸率固定的情况下,拉伸停留时间越少留存的残余应力越少,残余应力越消除的越好。在拉伸停留时间固定的情况下,板材拉伸率在1.5%-2.5%之间时,拉伸率越大留存的残余应力越少,残余应力越消除的越好。通过方案二、三试验相结合进行实验后结果数据对比可以看出,拉伸停留时间对残余应力的影响比拉伸率的影响更大。

3 淬火以及拉伸对残余应力的影响规律

板材的残余应力也可以表示为板的最小应力和最大应力之间的差值。

拉伸对超硬铝合金(7系铝合金)板的残余应力分布是淬火、拉伸停留时间、拉伸率、拉伸均匀性综合导致的结果。板材残余应力的分布是由厚度方向的强度的差异直接导致的。

板材厚度方向强度差异是由淬火中板材急速冷却时表面和心部的冷却速率差异;淬火后自然时效时间对板材表面和心部造成的差异,由于淬火情况、织构、晶粒组织和成分的不同导致淬火后表面和中心的自然时效速度也不同;拉伸时均匀性的差异所造成的。拉伸后板材L和LT方向残余应力分布差异主要是由拉伸过程中的塑性各向异性造成的结果。淬火后预拉伸应力明显分布为表面压应力和心部拉应力,在这两个力共同作用下造成最终成品板材残余应力分布差异。淬火工艺优化(包括淬火过程中的板温数据)需要致力于尽可能的平衡表面温度和中心温度;拉伸工艺优化需要致力于尽可能的平衡板材的拉伸均匀性、拉伸停留时间的缩短、拉伸时L方向应力和板材原始残余应力的平衡。

4 结语

目前中国航空工业正在迅速发展,如果残余应力消除不当,残余应力过高,将造成内部残余应力分布不影响客户机加工过程。例如在加工过程中出现弹刀现象、或者发生加工以后静放时的自动变形,影响工件的精度。国内外公司对残余应力消除方面的要求极高,每年投入极高的价钱进行残余应力方面的改善项目,以取得良好的效果。已分析出残余应力与铸造、均质、轧制、热处理等方面的关系。极大程度的改善公司的工艺过程。本文对7050合金的淬火以及拉伸对残余应力的消除作了阐述,并相对做了一定优化方面的推荐,以期对致力于消除残余应力的企业有所帮助。