动车组PHM系统中制动闸片测量方法的探讨

姚俊青,刘顺潮,杨利霞,刘英凯

(1.北京浦然轨道交通科技股份有限公司,北京100161;2.中车石家庄车辆有限公司,河北 石家庄051230;3.石家庄多美斯日化用品有限公司,河北 石家庄051230;4.河北省金刚石工具工程技术研究中心,河北 石家庄051230)

1 研究背景

基础制动系统是动车组的核心部件之一,由制动闸片、制动盘、制动夹钳等组成,其中制动闸片是制动系统的关键部件,其健康状态直接关系到动车组运行的安全性。制动闸片在安装过程中产生偏差或者在制动时的高温和强压的作用下产生异常损耗,以及使用过程中有异物夹杂在制动闸片和制动盘之间等情况下,都会使制动闸片出现超出预期的磨耗,这种磨耗一方面会降低制动闸片的使用寿命,另一方面会使制动过程不平稳甚至影响整车的制动效果[1],严重时可能使制动闸片无法与制动盘接触,导致动车组失去制动力而发生严重事故[2]。

制动闸片的使用特点使其易于磨损而需要经常维修和更换。为保证列车运行安全,铁路部门规定的运行时间或运行里程较为保守,使得维修过程普遍存在过度维修。动车组闸片是由特殊的合金材料制成,其使用数量特别大(每辆标准动车组160片),因此容易造成较大的浪费,占到总维修成本的40%以上[3]。

目前,动车组制动闸片的磨损预测和估算还没有形成简单、成熟、有效的监测手段。

2 模型的提出与运用

针对现有技术的不足和实际需求,本文结合实例提出一种基于PHM在线监测的动车组闸片磨损量的预测方法,称为“数学叠加”模型(mathematical superposition model),应用于动车组故障预测与健康管理(Prognostic and Health Management,PHM)系统中对制动闸片磨损的监测预算,能够替代人工劳动,并有效降低检修次数和维修成本,运用效果良好。

2.1 估算步骤

(1)对动车组运行状态、子系统工作状态进行监测,并将采集的列车运行数据发送至车载接收系统。

(2)车载接收主机系统对运行数据进行存储,并从接收的数据中筛选出动车组在运行中的速度、AC压力、BC压力和制动持续的时间等数据。

(3)系统会根据筛选出的数据确定第n时刻BC压力作用在制动闸片和闸盘之上的等效摩擦距离。

(4)根据上述确定的等效摩擦距离、BC压力,确定第n时刻制动闸片总的磨损量。

2.2 具体测算过程

(1)数据采集方法

利用动车组车载监控设备对动车组运行状态、子系统工作状态进行监测,并将采集的列车运行数据发送到车载PHM主机系统(如:发送间隔为1分钟),从接收的数据中筛选出动车组在运行中的速度、BC压力、AC压力和制动持续的时间等数据,并去掉速度为0及错误和不合理的数据,得到用于精确计算的有效数据。

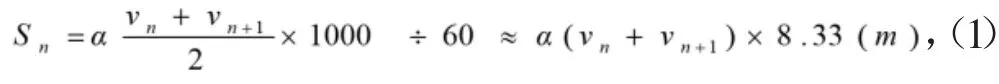

(2)等效磨擦距离的计算

由于列车运行速度是在不断变化的,计算每一分钟压力作用在制动闸片和闸盘上的实际距离(及摩擦距离),可以用这1分钟的平均速度来计算(实际上,具体实现精确测量功能需要选取更小级时间单位),具体公式如下:

其中:

式中,Sn为第n分钟制动闸片和闸盘的等效摩擦距离;α为比例系数:r为制动闸片安装位置与车轮轴心的距离,R为车轮半径;νn为第n分钟的速度;νn+1为第n+1分钟的速度。

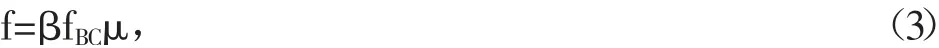

(3)制动闸片磨损量的计算

由于制动闸片和闸盘的材质是固定的合金材料,在短暂的磨合后,可以认为制动闸片和闸盘的动摩擦因数趋向于一稳定的常数,设为μ。进而可得动摩擦力f为:

其中:fBC为动车组BC压力(强)值;β为BC压力与正压力转换系数。

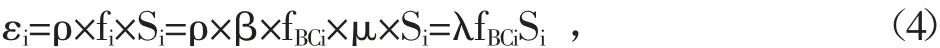

制动闸片磨损量与制动闸片和闸盘的正压力和等效摩擦距离的乘积成正比,比例系数设为:ρ,则在第i分钟磨损量εi计算公式为:

其中:

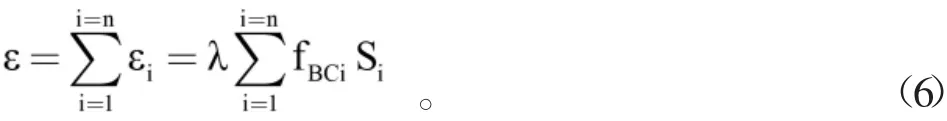

则n时刻制动闸片总的磨损量为:

(4)λ的确定方法

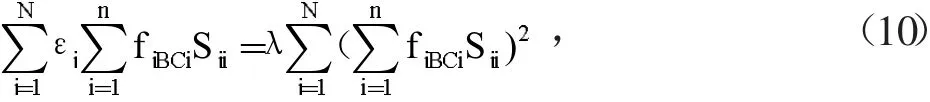

λ的确定可采用最小二乘法,具体方法如下:

对于制动闸片j(j=1,2,...,N,N为被检测制动闸片的数量),利用动车组的车载检测设备下传的动车组运行数据fjBCi及利用式(6)计算的Sji,可得到通过现场测量制动闸片在同一时段的磨损值εjn。由此可以得到对应数据表1:

表1 计算不同制动闸片损耗对应算法

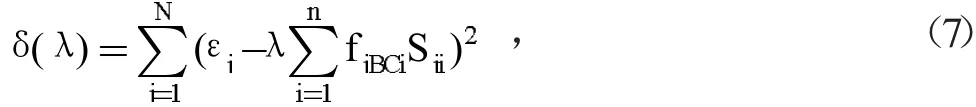

由式(6)可知,对于参数λ,实际测量值和计算值会产生一定误差,现要求这一误差的平方和最小,即式(7)最小。

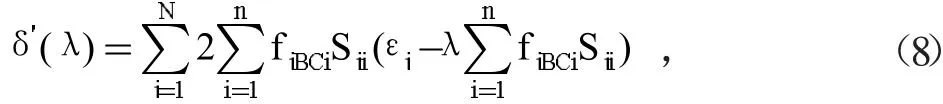

上式对λ求导得到:

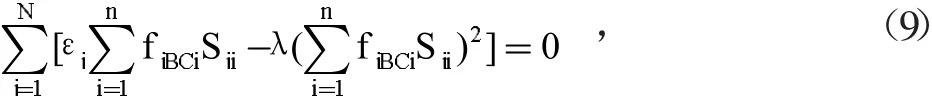

令上式为0可得:

即

则:

(5)制动闸片磨损量估算

依据式(11),对于制动闸片j(j=1,2,...,N,N为被检测制动闸片的数量),则其在n分钟后的磨损量εjn为:

其中,fjBCi可以从车载检测设备下传的数据中获得;Sji可用式(1)计算。

另外,第j片制动闸片第i时刻的剩余厚度h′与初始厚度h的关系为:

2.3 验证过程

针对国产某型动车组中的一辆动车的四片制动闸片进行跟踪监测,以验证本方法的有效性,具体过程及结果如下:

(1)根据前期大量的检测及计算数据,以及本文的式(11),得到λ的估算值,为:

(2)每10天去一次动车维修基地现场,测试指定车辆的4片制动闸片厚度,同时,统计本阶段动车相关制动数据,即BC压力(fjBCi)及对应的时间,再利用式(1)计算等效摩擦距离Sji。

(3)根据式(1)和式(13)即可计算摩损的预估量。计算结果与实测结果见表2。

由表2可知,测量值与计算值的最大偏差为0.2mm;偏差的均方差为:

现有规程中动车组闸片的初始厚度是17mm,当厚度还剩下6mm时必须更换[4]。可见,本方法对制动闸片磨损量的估算精度完全达到应用需求。

3 结束语

动车组PHM系统中制动闸片厚度的监测,通过“数学叠加”模型可以做出预估,本模型可根据每列动车组的实际制动情况,精准估算每列动车组闸片的磨损量,并能提前做出寿命预警和更换提示,在保证闸片制动性能的前提下,合理延长制动闸片的使用寿命,从而减少浪费,同时替代人工检测,有效降低检修次数和维修成本。

实例中测量值与计算值的最大偏差为0.2mm;偏差的均方差为0.191,该算法满足应用需求。