花状与球状MoS2对PAO15润滑油摩擦学性能的影响

祝 榕 霍丽霞,2 周 晖 张凯峰 郑玉刚 胡明泰

(1.兰州空间技术物理研究所真空技术与物理重点实验室 甘肃兰州 730000;2.兰州大学化学化工学院 甘肃兰州 730000)

PAO润滑剂已被广泛用于工业领域的机械润滑,在航天器活动机构中也获得了应用。中低黏度PAO润滑油常被用于较高转速活动件润滑,但是在高转速条件下,由于温升作用,常导致润滑油黏度的降低,使润滑体系进入边界润滑状态,从而表现出抗磨损性能的不足。MoS2作为一种流体润滑剂添加剂,能够改善流体润滑剂在边界润滑状态下的抗磨损性能[1]。

MoS2的结构为层状六角形晶体结构,其有着比较强的层内共价键和比较弱的层间范德华力,对施加的剪应力有着较低的抗剪强度[2]。作为固体或液体润滑添加剂时,相较于其他润滑添加剂,MoS2的抗压强度高、耐磨性好、附着性强、摩擦因数低;其结构使其有着较好的成膜特性,能在摩擦副表面产生附着良好的转移膜[3]。

大量研究表明,MoS2颗粒形貌(如球状、花状、线状)及在流体润滑剂中的添加量是影响其润滑性能的主要因素[4-8]。不同尺寸、形貌和结构的MoS2粒子可以通过不同的方法制备,例如:水热法、化学气相沉积(CVD)、热还原、高温硫化、激光烧蚀、溶胶-凝胶法等[9-12]。其中水热法的条件要求低、结晶性能优异且相对安全、无污染。不同的合成方法可以制备出不同形貌的MoS2颗粒(如富勒烯类、管、球和棒),并且多种形式的MoS2颗粒已经在流体润滑剂中得到了测试与应用。霍英杰等[13]通过水热法制备了球状与花状的二硫化钼,并将其添加进N46机械油中,发现二硫化钼的加入很大地提高了N46润滑油的极压性能,并且获得了最大无卡咬负荷。

为了研究花状MoS2与球状MoS2的形貌与添加量对PAO15油抗磨损性能与减磨机制的影响。本文作者通过水热反应法制备了球形与花状MoS2粒子,通过对MoS2粒子的分散,制备了球形与花状MoS2改性的PAO15润滑油;对比了2种MoS2粒子形貌对PAO15油摩擦学性能的影响趋势,获得了2种形貌MoS2粒子的最佳添加量,并且对钢球表面转移膜的形貌与成分进行了表征,分析了减磨机制。

1 实验部分

1.1 球形、花状MoS2的制备

1.1.1 球形MoS2的制备

使用水热法[14]制备球形MoS2。将钼酸钠晶体(0.2 mmol,0.483 0 g)加入去离子水(60 mL)中,配制成水溶液;将十六烷基三甲基溴化铵(CTAB)(3 mmol,1.093 4 g)加入正丁醇(20 mL)中,制备成溶液。将钼酸钠水溶液与CTAB的正丁醇溶液,按照体积比3∶1进行混合,反应过程中加入10 mL乙二醇,充分搅拌2 h。在反应液中滴加浓度为11.64 mol/L的HCl水溶液,控制HCl与Na2MoO4的量的比为6∶1。最后,加入硫脲粉末(按照硫脲与MoO42-离子的量的比为15∶1添加)。之后在常温下充分搅拌3 h,可获得乳白色混合。随后转移到有聚四氟乙烯衬里的高压釜中,在220 ℃下搅拌24 h,得到黑色悬浮液。将沉淀物进行离心分离,分别用蒸馏水和无水乙醇洗涤各6次,之后在真空60 ℃下干燥24 h。

1.1.2 花状MoS2的制备

使用水热法[15]制备花状MoS2。将钼酸铵(1 mmol)和硫脲(30 mmol)在去离子水(35 mL)中混合,充分搅拌20 min,形成均匀溶液,放入50 mL聚四氟乙烯内衬不锈钢高压釜中。将高压釜密封,在220 ℃的电烤箱中加热18 h。将所得材料用0.1 mol/L的HCl溶液冲洗2 h,完全去除NH4+,再用去离子水冲洗1 h,最后在真空60 ℃下进行干燥。

1.2 球形、花状MoS2的表征

采用荷兰帕纳科公司PDPW3040/60型X射线衍射仪(X-ray Diffraction,XRD)对MoS2的晶体结构进行表征(λ=0.154 18 nm,电压40 kV,电流100 mA),测试步长0.05°,2θ为10°~90°;使用日本岛津公司SSX-550型扫描电子显微镜(Scanning Electron Microscope,SEM)对MoS2的形貌进行表征。

1.3 球形、花状MoS2改性PAO15润滑油的制备

在PAO15基础油中,按照0.5%、1.0%、1.5%质量分数向PAO15油中分别加入制备的球形、花状MoS2,用磁力搅拌器将油和添加剂的悬浮液搅拌1 h后用超声波分散处理1 h,获得球形、花状MoS2改性PAO15润滑油,并立刻进行摩擦磨损试验研究。

1.4 摩擦学性能评价

采用Phoenix TE91真空四球摩擦试验机对球形、花状MoS2改性PAO15基础油试样的摩擦磨损性能进行研究。测试时在室温23 ℃条件下,加载力为392 N,转速为1 200 r/min,试验时间1 h。使用φ9.525 mm、洛氏硬度为56HRC的9Cr18不锈钢球进行试验。摩擦停止后,采用石油醚对钢球进行超声清洗5 min,再用CSM公司的纳米划痕测试仪自带的光学显微镜测试下面3个钢球表面的磨斑直径,通过计算下面3个钢球磨斑直径的平均值获得每种润滑油的四球磨斑直径。

利用Taylor Hobson公司的Talysurf CCl表面轮廓仪对钢球表面磨斑进行三维立体的分析研究。用日本岛津公司SSX-550型扫描电子显微镜(Scanning Electron Microscope,SEM)观察钢球磨痕表面形貌,并利用电子能谱(Energy Dispersive Spectroscopy,EDS)分析磨痕表面元素组成。

2 结果与讨论

2.1 MoS2形貌表征

X射线衍射仪(X-ray Diffraction,XRD)对球形、花状MoS2粉末的表征结果如图1所示。球形与花状的MoS2粉末的XRD图谱中,2θ位于14.4°,32.9°,39.5°与58.0° 处均有MoS2特征吸收峰存在,显示了 (002)、(100)、(103)、(110)晶面的存在。与对应的标准卡(JCPDS卡号371492)一致。未见杂质峰或其他相。通过对比2种形貌的XRD图可以发现,以CTAB为前驱体制备的球状MoS2,其呈现的吸收峰较为宽,这说明该方法所制备的球状MoS2晶体程度不高,如图1(a)所示。而花状MoS2粉末的吸收峰相对较强且尖锐,这表明花状MoS2晶型更好,且其制备出的样品纯度更高,如图1(b)所示。花状二硫化钼的(002)峰不仅高而且十分尖锐,这表明了所制备的MoS2的堆垛状况良好[16]。

图1 球形、花状MoS2的XRD图像

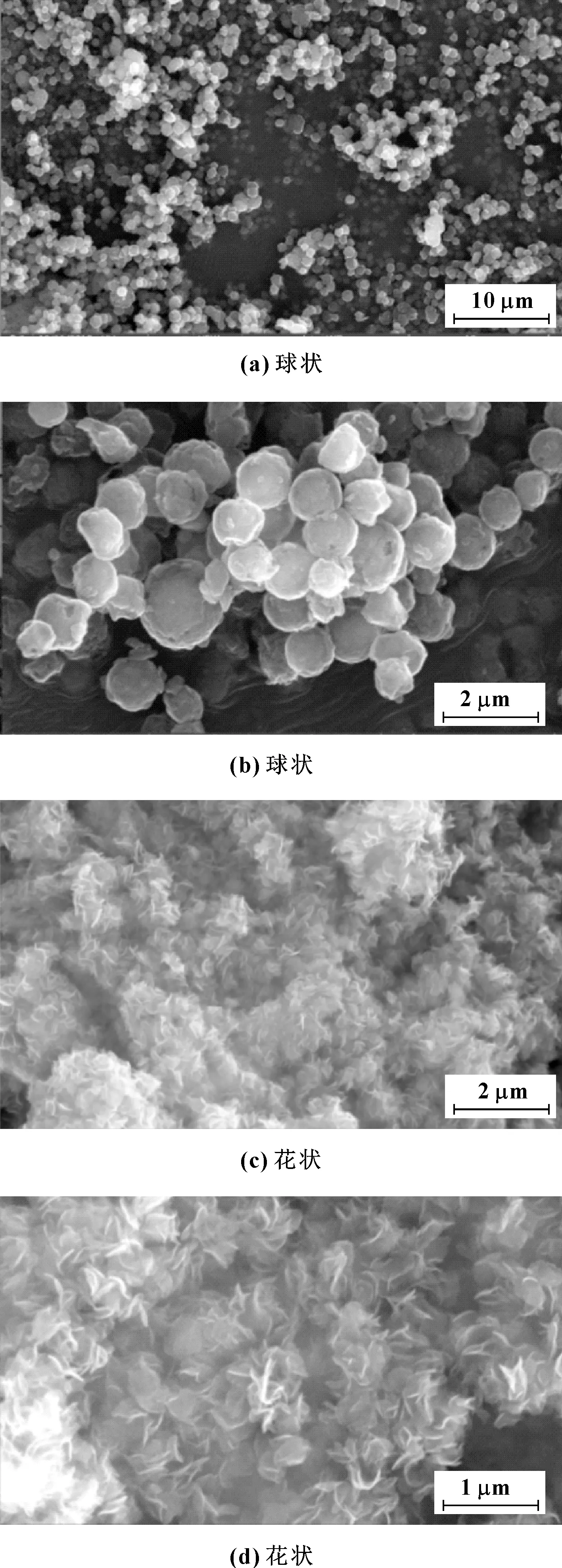

为了更好地分析样品的形貌,使用扫描电子显微镜(SEM)对制备的MoS2形貌进行分析,结果如图2所示。其中图2(a)和图2(b)为不同放大倍数的球形MoS2形貌。从图2(a)中可以看到,球状MoS2是以团簇状存在,从放大倍数更高的图2(b)可以发现球状MoS2粒径大小较为一致,且呈明显的圆形,其粒径主要分布于800~900 nm之间。图2(c)和图2(d)为不同放大倍数的花状MoS2形貌。从图2(c)中可以看到花状MoS2以大片团聚物形式存在,表现为花状。从放大倍数更高的图2(d)中,可以看到,花状MoS2是以成百上千粒径较为一致的片状MoS2堆合而成,此种结构较球状结构有着更大的比表面积。

图2 MoS2的SEM图像

2.2 球形、花状MoS2改性PAO15润滑油的摩擦学性能

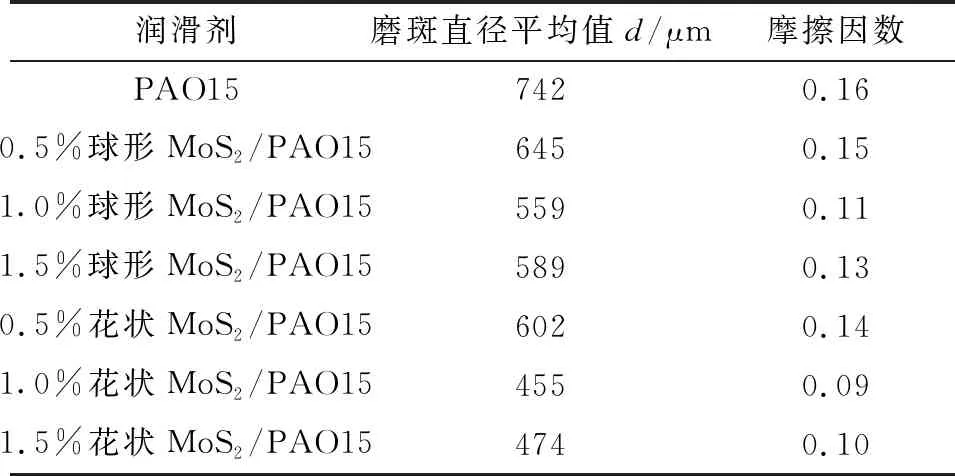

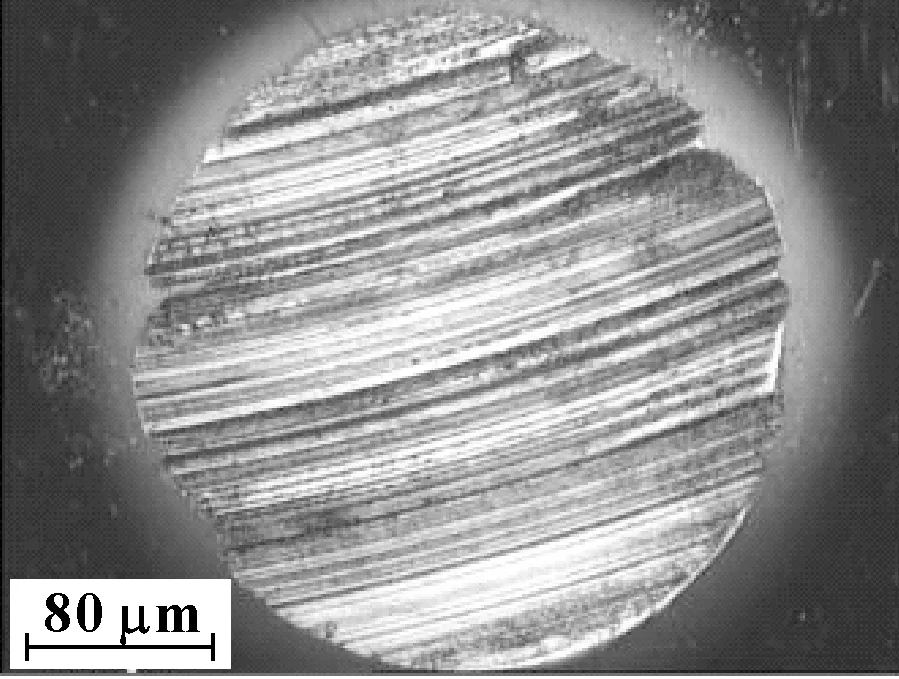

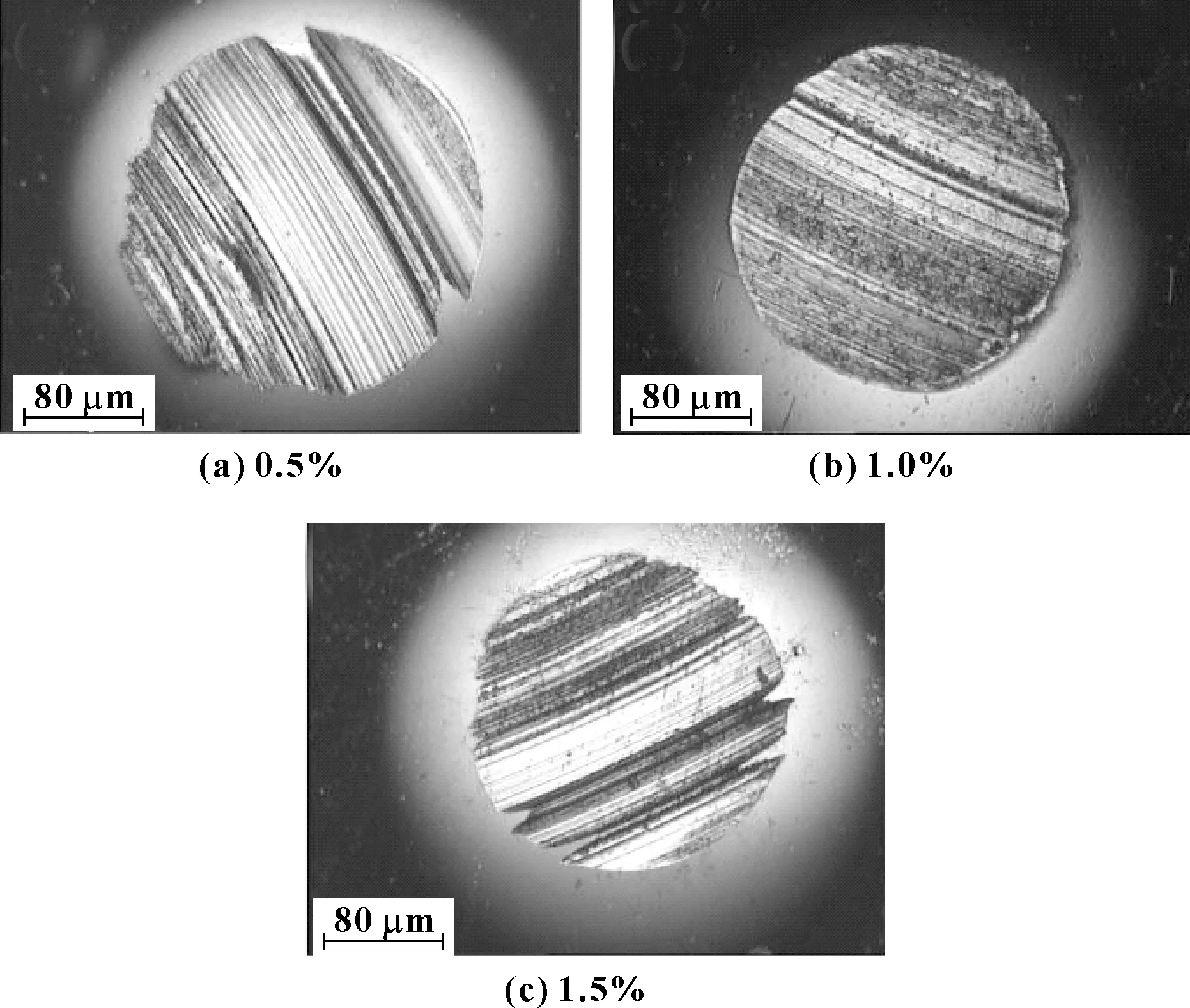

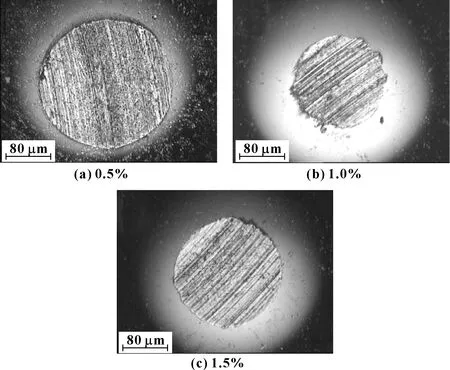

图3—5所示为PAO15油、球形MoS2/PAO15油、花状MoS2/PAO15油润滑下的钢球磨斑形貌图,表1给出了3种润滑剂的摩擦学性能测试结果。可知,在1 200 r/min、392 N条件下,PAO15油润滑下钢球出现了显著的磨损,且摩擦因数较大。通过采用球形与花状的MoS2对其进行改性,能够降低钢球磨损程度,使得摩擦因数降低,且花状MoS2的减磨效果优于球形MoS2的减磨效果;随着2种形貌MoS2加入量的增加,减磨效果先提升后降低;当质量分数为1.0%时,减磨效果最佳,此时的摩擦因数也是最低的。通过观察钢球表面磨斑形貌可知,PAO15润滑剂润滑下的钢球表面磨斑存在犁沟磨损,球形MoS2质量分数为0.5%的PAO15润滑剂润滑下的犁沟磨损也较为严重,花状MoS2/PAO15油润滑下的钢球磨斑则较为平滑。

表1 MoS2/PAO15油摩擦学性能试验结果

图3 PAO15油润滑下钢球磨斑形貌

图4 球形MoS2/PAO15油润滑下钢球磨斑形貌

图5 花状MoS2/PAO15油润滑下钢磨斑形貌

加入MoS2抗磨添加剂的PAO15油有着更好的减磨效果,可能是由于2种形貌的MoS2在钢球表面形成了转移膜,使钢球磨损程度降低。而因花状MoS2具有更高的比表面积,使其更容易在钢球表面形成转移膜,从而表现出比球状MoS2更为优异的摩擦学性能;并且因为花状MoS2是由片状MoS2组合而成,所以其在摩擦过程中能更好地析出片状MoS2在摩擦副表现形成转移膜。MoS2质量分数为1.0%时,不仅在PAO15油中达到了良好的分散效果,而且在钢球表面形成的转移膜较为连续,因此减磨效果最佳;而更高的添加量可能导致MoS2颗粒团聚程度高,更低的添加量时形成转移膜连续性可能较差,均影响其减磨效果。

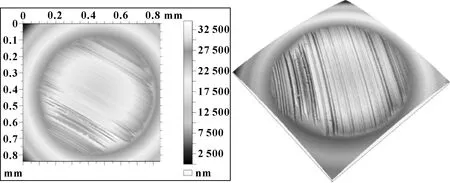

图6—8所示为表面轮廓仪测得的PAO15油、0.5%球形MoS2/PAO15油、0.5%花状MoS2/PAO15油润滑下的钢球磨斑形貌图,进一步对比了磨斑产生犁沟磨损的程度。可以看出,PAO15油润滑下的钢球磨斑不仅直径最大,且存在最为明显的沟壑,球形MoS2/PAO15油润滑下钢球的磨斑沟壑较浅,而花状MoS2/PAO15油润滑下钢球的磨斑沟壑最浅。说明花状MoS2相较于球形MoS2在摩擦表面形成的转移膜更加连续,隔离摩擦表面的效果更优,使磨屑对摩擦表面产生的犁沟磨损最轻,从而提升了润滑体系的抗磨损作用。

图6 PAO15油润滑下钢球磨斑三维形貌

图7 1.0%球形MoS2/PAO15油润滑下钢球磨斑三维形貌

图8 1.0%花状MoS2/PAO15油润滑下钢球磨斑三维形貌

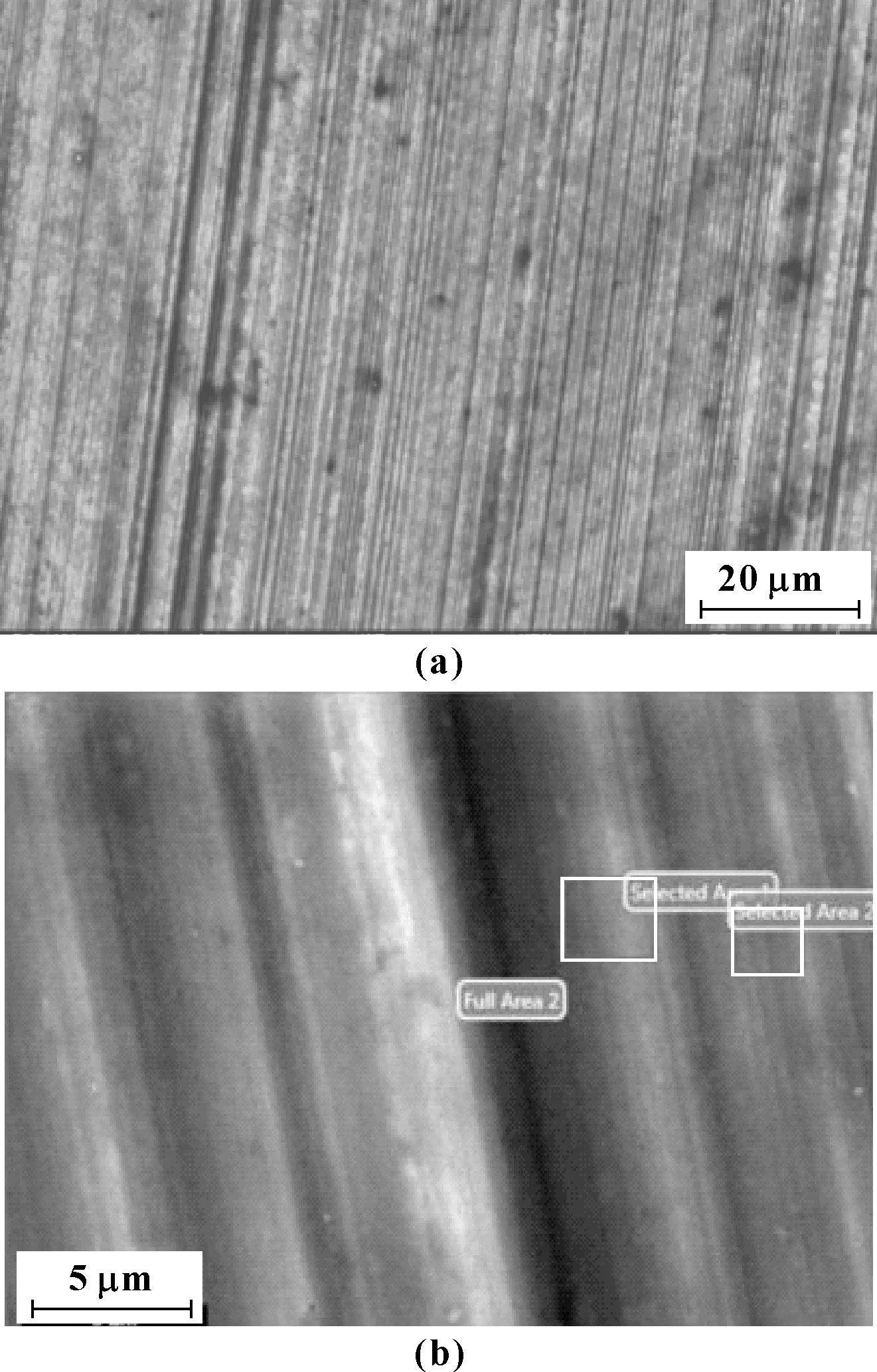

图9—12所示为1.0%球形MoS2/PAO15油、1.0%花状MoS2/PAO15油润滑下的钢球磨斑SEM与EDS成分分析结果。表2给出了2种油润滑下钢球磨斑表面元素分析结果。比较图9(a)和图11(a)可知,1.0%质量分数球形MoS2/PAO15油润滑下的钢球磨痕的沟壑,比1.0%花状MoS2/PAO15油润滑下的钢球磨痕的沟壑深,表明添加花状MoS2的钢球表面所形成的转移膜更加的致密。从放大倍数更高的图11(b)中可以看出,钢球表面有片状MoS2的填充,说明花状MoS2的减磨机制是通过摩擦剪切作用,解析出片状二硫化钼,填充于微凹坑中,形成转移膜,从而起到降低磨损的作用。

表2 钢球磨斑表面元素分析结果

图9 1.0%球形MoS2/PAO15油润滑下钢球磨斑SEM图

图10 1.0%球形MoS2/PAO15油润滑下钢球磨斑EDS分析结果

图11 1.0%花状MoS2/PAO15油润滑下钢球磨斑SEM图

图12 1.0%花状MoS2/PAO15油润滑下钢球磨斑EDS分析结果

如图10和图12所示,2种形貌MoS2改性的PAO15润滑剂钢球磨斑表面均含有少量钼与硫元素。钢球表面残余的油经过石油醚清洗后,在磨斑处依然有钼与硫元素存在,表明2种形貌的MoS2均在钢球磨斑表面形成了附着力良好的转移膜。谱图中铁、铬、硅与碳元素等主要来自于9Cr18钢球以及摩擦表面碳污染。但是2种钢球磨斑表面存在氧元素,表明不锈钢可能发生了氧化作用。1.0%质量分数花状MoS2/PAO15油润滑下钢球磨痕处氧含量相对较低,表明其对摩擦表面的隔离作用更好,因此钢球表面氧化程度低。

3 结论

(1)以CTAB为前驱体制备的球状MoS2晶体程度不高,而花状MoS2的晶型更好;球状MoS2粒径大小较为一致,且呈明显的圆形,而花状MoS2是以成百上千粒径较为一致的片状MoS2堆合而成,较球状结构有着更大的比表面积。

(2)球形与花状的MoS2均能够提升PAO15油的抗磨损性能,且随着MoS2添加量的增加,减磨效果先提升后降低,当MoS2质量分数为1.0%时,减磨效果最佳。其中花状MoS2的减磨效果优于球形MoS2的减磨效果。

(3)2种形貌的MoS2均可在钢球磨斑表面形成附着力良好的转移膜。花状MoS2更易解析出二硫化钼纳米片,填充至摩擦微凹坑中,形成的转移膜更加连续、致密。

(4)含MoS2的PAO15油润滑下钢球磨斑表面可能存在一定程度氧化作用,但花状MoS2改性PAO15油润滑下钢球磨痕处氧含量相对较低,表明花状MoS2对摩擦表面的隔离作用更为优异。