不同试验方法对硅灰活性指数检测结果的影响

王文卓 高杨春 郭春霞

(中国建材检验认证集团股份有限公司,北京 100024)

0 引言

硅灰主要由直径小于10-6米的微细球形颗粒组成,含有超过80%以上的非晶态无定形二氧化硅,具有极高的火山灰活性,因此硅灰作为一种良好的辅助性胶凝材料在混凝土领域得到广泛应用[1]。活性指数指受检胶砂和基准胶砂试件在相同条件下养护至相同规定龄期的抗压强度之比[2],是评价硅灰质量好坏的重要指标之一。

硅灰作为一种成熟的矿物掺合料,国内外相关标准已经比较健全。国外标准主要有:美标ASTM C1240-93《水泥、混凝土和砂浆应用硅粉技术规范》、欧标EN 13263-1《用于混凝土的硅粉》、日标JIS A 6207:2000《混凝土用硅灰》;国内标准主要有:GB/T 27690-2011《砂浆和混凝土用硅灰》、GB/T 18736-2017《高强高性能混凝土用矿物外加剂》、DL/T 5777-2018《水工混凝土掺用硅粉技术规程》、GB/T 21236-2007《电炉回收二氧化硅微粉》、GB/T 51003-2014《矿物掺合料应用技术规程》。每个标准中关于活性指数的试验方法也不尽相同,选用不同的试验方法对同种硅灰进行测试,获得的活性指数数值上存在明显的差异,但每一种试验方法都有其可取之处。

同是作为混凝土掺合料的粉煤灰和矿粉的活性指数试验方法比较单一,相关研究较多,而硅灰活性指数试验方法多变,却缺乏研究,因此本文着重就不同试验方法对硅灰活性指数检测结果的影响展开试验分析,以期能够选取更为准确的试验方法获得最具代表性的活性指数结果。

1 试验内容

1.1 试验方法

1.1.1 方法一:同水、同流动度、加减水剂、蒸汽养护法

方法一为GB/T 27690-2011标准中规定的,胶砂配合比如表1所示,基准胶砂不掺加硅灰,受检胶砂内掺10%硅灰,基准胶砂和受检胶砂用水量相同,受检胶砂通过添加高效减水剂调整其流动度达到基准胶砂流动度的±5mm。养护方式为拆模后在65±2℃蒸养箱内养护至7d。

表1 方法一胶砂配合比

1.1.2 方法二:同水、同流动度、加减水剂、水中养护法

方法二为GB/T 18736-2017标准中规定的,胶砂配合比同方法一,而养护方式为拆模后在20±2℃常温水箱内养护至28d。

1.1.3 方法三:同水、不同流动度、不加减水剂、水中养护法

方法三为DL/T 5777-2018和GB/T 51003-2014标准中规定的,胶砂配合比如表2所示,基准胶砂不掺加硅灰,受检胶砂内掺10%硅灰,基准胶砂和受检胶砂用水量相同,两者的流动度不要求调整至相同。养护方式为拆模后在20±2℃常温水箱内养护至28d。

表2 方法三胶砂配合比

1.1.4 方法四:不同水、同流动度、不加减水剂、水中养护法

方法四为GB/T 18736-2002 和GB/T 21236-2007 标准中规定的,胶砂配合比如表3所示,基准胶砂不掺加硅灰,受检胶砂内掺10%硅灰,同时通过增加用水量调整其流动度达到基准胶砂流动度的±5mm。养护方式为拆模后在20±2℃常温水箱内,养护至28d。

表3 方法四胶砂配合比

1.2 原材料

采用中国联合水泥集团有限公司生产的PI42.5硅酸盐水泥。采用符合GB/T 17671-1999规定的标准砂。水采用蒸馏水。采用上海臣启化工科技有限公司生产的符合GB 8076-2008标准型高效减水剂要求的萘系减水剂。硅灰产自甘肃三远硅材料有限公司,硅灰各项性能见表4,根据二氧化硅含量的高低将硅灰由高到低划分为五种品质,分别编号硅灰1-硅灰5。

表4 试验用硅灰性能

2 结果及分析

2.1 五种品质硅灰按方法一试验结果与分析

以五种不同品质硅灰为研究对象,按照方法一进行试验,所得数据如表5及图1所示。由图表可见,只有硅灰5活性指数不达标,而同时硅灰5的二氧化硅含量也不达标。可以看出,活性指数随着硅灰品质的降低而大致减小,即活性指数可以正向反应硅灰的品质。

图1 按方法一试验获得各品质硅灰活性指数结果

表5 硅灰活性指数结果

方法一的要点一是基准胶砂和受检胶砂同用水量、受检胶砂通过添加减水剂调整至与基准胶砂相同流动度。增加减水剂这个变量,一方面调整了受检胶砂的流动度,易于成型操作,另一方面也符合工程应用现状,因为硅灰具有需水量大的特性,常引起浆体流动度明显下降,需要配合减水剂一同使用[3]。但是增加减水剂这个变量亦会致使同种硅灰的测试结果存在差异性,且试验过程中要不断调整减水剂掺量使流动度达到±5mm的要求,这也增加了试验难度。方法一的要点二是养护方式及龄期是采用蒸汽养护7d,我国对硅灰应用的研究起步较晚,前十几年硅灰多应用于混凝土预制构件中,而混凝土预制构件为缩短养护时间多采用蒸汽养护的方式[4],而近年硅灰应用的研究进展很快,硅灰已经广泛应用于混凝土的各个领域,养护方式也已不仅限于蒸汽养护。

增加减水剂这个变量有利也有弊,需综合各方面考虑;蒸汽养护的养护方式已不能满足如今硅灰的应用现状。

2.2 五种品质硅灰按方法二试验结果与分析

以五种不同品质硅灰为研究对象,按照方法二进行试验,所得数据如表5及图2所示。由图表可见,硅灰4和硅灰5的活性指数都不达标,但硅灰4的二氧化硅含量是达标的。可以看出,活性指数随着硅灰品质的降低而大致减小,但用二氧化硅含量和活性指数两种方式分别表征的硅灰品质存在一定偏差。

图2 按方法二试验获得各品质硅灰活性指数结果

方法二的要点是养护方式及龄期为水中养护28d,采用了水泥胶砂最常见的一种养护方式及龄期。此法较方法一获得结果的合格率偏低。

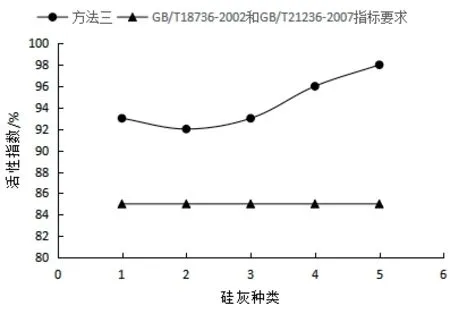

2.3 五种品质硅灰按方法三试验结果与分析

以五种不同品质硅灰为研究对象,按照方法三进行试验,所得数据如表5及图3所示。按DL/T 5777-2018标准的指标要求,高品质的硅灰1和低品质的硅灰5活性指数不达标。活性指数随着硅灰品质的降低而先增大后减小。硅灰1需水量比高达129%,超出125%的合格线,需水量比过大导致受检胶砂流动度大幅减小,致使成型试件不均匀、不密实,严重影响抗压强度。可见,此方法针对需水量比过大、二氧化硅含量过低的硅灰试验获得活性指数数值偏低。而GB/T 51003-2014指标要求制定过低,达不到控制硅灰质量的意义。

图3 按方法三试验获得各品质硅灰活性指数结果

方法三的关键之处在于基准胶砂和受检胶砂试验过程中控制是否掺加硅灰为唯一变量。试验所得活性指数数据仅为硅灰品质一种变量的反应。但是此法对于需水量比大、二氧化硅含量高的硅灰不公平,因为此类硅灰按此方法测得活性指数可能不合格,但实际工程应用时此类硅灰配合减水剂使用所表现出的性能是优良的。

2.4 五种品质硅灰按方法四试验结果与分析

以五种不同品质硅灰为研究对象,按照方法四进行试验,所得数据如表5及图4所示。由图表可见,合格率极高,且活性指数随着硅灰品质的降低而增大,即活性指数不能正向反应硅灰的品质。

图4 按方法四试验获得各品质硅灰活性指数结果

方法四是通过受检胶砂增加用水量的方式调整流动度,过多的用水量对抗压强度是极为不利的,继而需水量比越大的硅灰,试验时用水量越大,强度值越低,这种方法测得活性指数小于100%,突出了用水量对活性指数的影响而弱化了硅灰的活性特点。

2.5 四种方法试验结果比较

四种方法的测试结果展示了不同的活性指数变化规律,存在一定的可比性和关联性。四种方法试验获得五种品质硅灰活性指数结果如图5所示,方法二测得的活性指数数值最大,方法四测得数值最小,方法一和方法二测得活性指数数据随着硅灰品质的降低而减小,而方法四与方法一、二测得结果的变化规律相反,方法三测得结果变化为先增大后减小的规律。

图5 四种方法试验获得各品质硅灰活性指数结果

3 结论

方法一和方法二活性指数随着硅灰品质的降低而大致减小,即活性指数可以正向反应硅灰的品质。方法二的标准指标较方法一更为严苛,两者的养护方式各有所长,可根据实际应用现状进行选择。

方法三活性指数随着硅灰品质的降低先增大后减小。此方法能实现双向把控硅灰品质,但与工程实际应用脱节,会导致部分高品质硅灰活性指数不达标。

方法四活性指数随着硅灰品质的降低而增大,即活性指数不能正向反应硅灰的品质。此方法突出了用水量对活性指数的影响而弱化了硅灰的活性特点。

在活性指数数值上,方法二大于方法一大于方法三大于方法四;从方法适应性上,方法一和方法二优于方法三优于方法四。