关于某新型动车组保压试验最大泄漏设定值的研究分析

朱恩康 李国辉 王鹏 黄于师

摘 要:自某新型动车组投入运营以来,其安全、经济、舒适、节能的优点得到社会广泛认可。但是如何未雨绸缪,防患于未然,是摆在相关单位面前的难题。目前该新型动车组自动保压设定值为30kPa,无可靠资料说明最大允许泄漏值,导致保壓试验不通过时无可靠应急处置依据。因此,为完善相关应急预案,本文针对该问题进行了一系列课题研究。

关键字:保压试验;泄漏值

中图分类号:U279.5 文献标志码:A

1 背景

高速动车组在线路上运行时,车内设备用风量频繁,当风压供应不足时,部分车型会发生紧急制动,另一部分车型会封锁牵引。某新型动车组具备自动保压功能,可以方便快捷的查看本车组自然泄漏量。作为实时监控动车组管路密封性的唯一手段,保压试验可以真实反映高速动车组管路及用风设备的密封性。

目前应急手册及诊断代码表暂无保压试验不通过相关应急处置说明。现阶段保压试验不通过(即泄漏值大于30kPa)存在较高的安全风险。主要体现在一是标准不明确,保压试验结果不通过时,无相关依据辅助判断是否具备继续行车条件;二是容易造成行车事故,当总风风压进一步下降至600kPa时,网络会封锁牵引,易造成晚点,线路堵塞等情况。

因此,为完善相关应急预案,修复行车安全漏洞,本团队针对该问题,对单台空压机、最大用风量、最大泄漏值进行理论实践分析,设计了一系列实验进行课题研究,分析大量实车数据,并结合理论与实践得出自动保压试验最大允许泄漏值,提出一些建议与防控措施。

2原理分析

2.1 用风设备

动车组运行时,部分设备会长时间持续用风,另外一部分设备在特定情况下会使用大量总风。主要用风设备有:撒砂装置、车门、制动夹钳、厕所、新风废排风门、踏面清扫、空簧、防滑阀、车内压力释放阀等。每个车辆的塞拉门、空气弹簧、集便器,制动系统都独立用风,并且每个车辆的用风具有不同时性和不同量性,因此对每个车辆用风独立模型化难度较大,同时也没有这个必要,因为对应于风源系统,主要考察的是所有用风装置用风总量,因此用风系统采用集成化模型[1]。因此以时间单位为基础,通过计算单位时间内风量,来找出用风与供风关系。

某新型动车组共配备两台空压机,一般情况下单台空压机启动,只有在特殊情况下两台空压机才一起工作。剩下的1台空压机作为列车制动和辅助用风的备用,只有当制动或辅助用空气系统发生空压机故障或非正常泄漏导致空气压力不足时,才自动投入工作。这样,通过空压机的冗余设计提高机车空气系统的可靠性,通过将制动和辅助用风系统的分离设计而提高列车运行安全性[2]。因此,为提高安全冗余,必须考虑极端工况,即在只有单台空压机可正常工作的前提下进行理论分析。

2.2 相关逻辑

空压机打风逻辑:MR压力值≥9.5bar时,所有空压机关闭;7.8bar≤MR压力值≤8.0bar时,靠近TBM空压机优先启动;MR压力值≤7.8bar时,两台空压机错峰启动;BCU故障时,空压机可通过压力开关控制启动,即MR压力值≤7.5bar时,两台空压机错峰启动。

总风压力低逻辑:由头车PBCU-600kPa压力开关检测,当总风压力低于600kPa时动作,网络接收到压力开关信号后上报总风压力低故障,同时封锁牵引。

3理论研究

3.1 最大泄漏值标准

动车组共有两台空压机,分布于3、6车。正常情况下,当风压低于780kPa时,两台空压机错峰启动。而最大泄漏值应当考虑极端工况,即其中一台空压机发生故障后,单台空压机运行能否满足车组用风要求。

3.2 风量表达形式

由于动车组管路及风缸体积难以计算,各种形式的用风也难以用风量具体表达。因此,要想得出具有实际意义的参考值,必须简化计算公式,一些影响较小的因素尽可能忽略不计。其次,对于动车组用风设备而言,其动作条件实际为风压,而不是风量。因此参考克拉珀龙方程,在温度短时间内基本恒定、动车组容积基本恒定的条件下,压强与风量实际成正比关系。空压机实际打风风压(以每五分钟为一时间单位)为自然打风速率、自然泄漏值、撒砂加热用风之和。

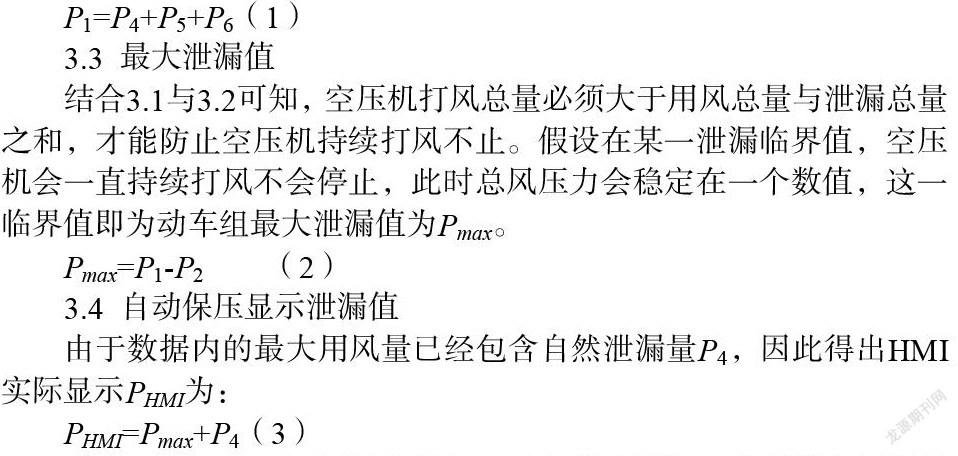

P1=P4+P5+P6(1)

3.3 最大泄漏值

结合3.1与3.2可知,空压机打风总量必须大于用风总量与泄漏总量之和,才能防止空压机持续打风不止。假设在某一泄漏临界值,空压机会一直持续打风不会停止,此时总风压力会稳定在一个数值,这一临界值即为动车组最大泄漏值为Pmax。

Pmax=P1-P2 (2)

3.4 自动保压显示泄漏值

由于数据内的最大用风量已经包含自然泄漏量P4,因此得出HMI实际显示PHMI为:

PHMI=Pmax+P4(3)

式中:PHMI——自动保压试验HMI显示泄漏值;P1动车组空压机每5分钟打风风压;P2运行时每5分钟最大用风风压(通过数据采集得出);P3动车组每5分钟泄漏风压;P4每5分钟自然泄漏用风风压,P5每5分钟撒砂加热用风风压;P6每5分钟空压机自然打风风压

4实验

4.1 实验内容

设计一系列实验,需要验证几项内容:一是空压机打风速度;二是不同空压机打风能力差异;三是自然泄漏量;四是撒砂加热用风风压;五是制动用风风压。

4.2 自然泄漏量

车组自然停放情况下,00车投入主控,选择两组不同动车组进行自动保压试验,记录保压试验结束时总风压下降情况及泄漏值(由于HMI风压个位数只以0-5显示,导致人工计算结果与实际泄漏量结果有差异)。如表1所示:

结合运用检修经验,动车组在自动保压情况下,自然泄漏量取15kPa。

4.3 撒砂加热用风量

车组自然停放情况下,00车投入主控,进行手动保压试验,不切除撒砂,记录每隔1分钟的总风压力下降情况。手动保压时,得出泄漏值为自然泄漏值与撒砂加热泄漏值之和。如表2所示:

手动保压试验总风压变化曲线如图1所示:

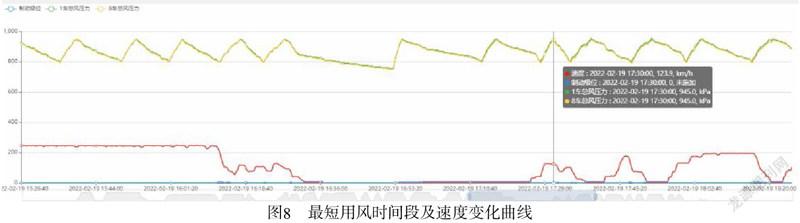

4.4 常用制动用风量

车组自然停放情况下,00车投入主控,将总风压打至950kPa后稳压1分钟,并且切除撒砂,依次进行B1-B7级制动施加与缓解,记录制动B1-B7级时总风压下降情况。试验结果如表3所示:

制动级位总风压变化曲线如图2所示:

4.5 紧急制动EB用风量

车组自然停放情况下,00车投入主控,将风压打至950kPa后稳压1分钟,并且切除撒砂,多次施加紧急制动EB,记录每次紧急制动时总风压下降情况。如表4所示:

紧急制动EB总风压变化曲线如图3所示:

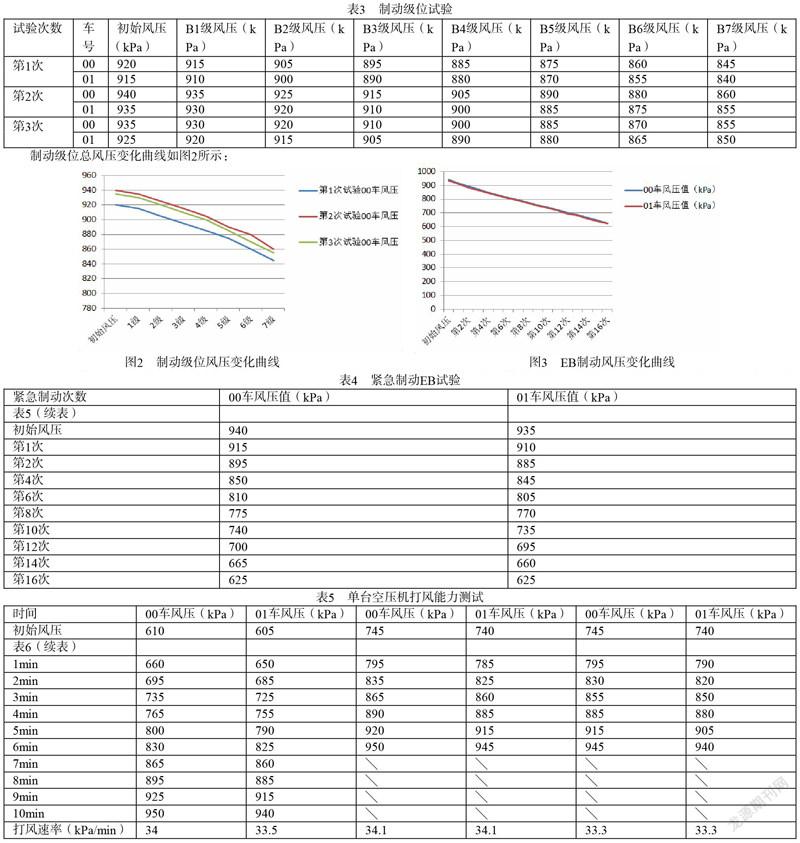

4.6 单台空压机打风能力测试

车组自然停放情况下,未切除撒砂,切除一台空压机,手动让总风压下降至750 kPa,启动一台空压机打风,采集打至950kPa的時间。如表5所示:

单台空压机打风曲线如图4所示:

4.7 小结

本次试验模拟了动车组在自然停放状态下和运行时各类用风设备的用风量,完成了单台空压机打风速率的计算。以每5分钟作为一个时间单位,得出以下结果:

(1)自动保压试验时,动车组平均泄漏值为15kPa,密封性较好,泄漏量较少。得出每5分钟自然泄漏量P4=15kPa。

(2)手动保压时,未切除撒砂干燥用风,车组泄漏量陡增,10min内总风压下降了65kPa,每分钟下降约6.5kPa。结合本车的自然泄漏量平均值为7.5kPa(表1数据),得出每5分钟撒砂加热用风风压P5=25kPa。

(3)制动用风也较为突出,在施加B1级制动时总风压下降约为5kPa,在施加B2-B4级制动时总风压下降约为10kPa,在施加B5-B7级制动时,总风压下降约为15kPa,紧急制动EB总风压下降约为20kPa,整体用风量随着制动级位的增大呈上升趋势。

(4)空压机打风速率较为恒定,在初始风压分别为600kPa、750kPa的条件下进行多次试验,试验结果发现单台空压机打风速率曲线基本一致,经计算自然打风情况下,平均每5分钟打风风压约为P6=34×5=170kPa。

5数据分析

5.1 用风量分析

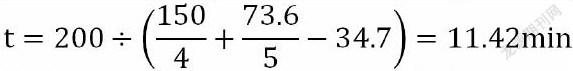

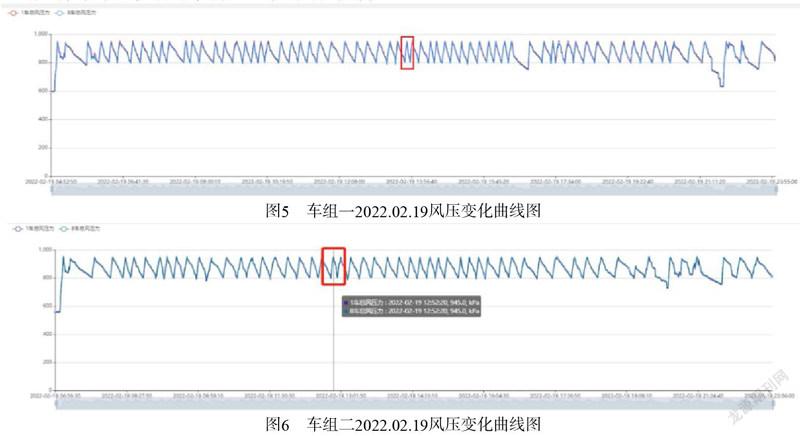

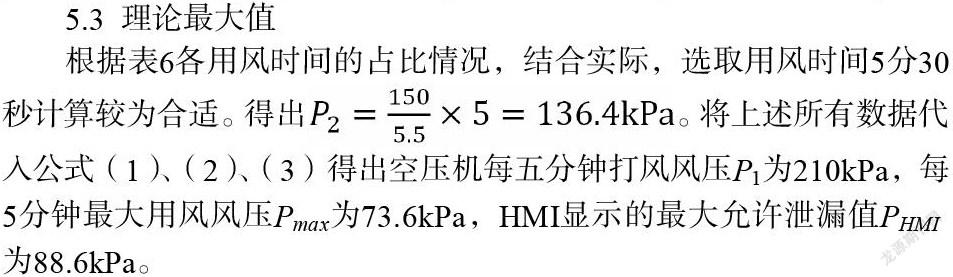

下载各个交路车组DR数据,统计空压机从停止到下次启动的时间间隔数据,该数据真实反映车组运行过程中的用风情况(包含车组自然泄漏)。结合曲线及数据统计,从各个交路用风情况中选取合适的数据作为最大用风量的参考依据,代入上述公式中计算出理论最大泄漏值,并与实车验证数据进行对比。经数据分析,选用几组动车不同时间运行数据,生成风压变化曲线如图5-6所示:

5.2 空压机打风间隔时间统计

根据上述数据变化情况,统计从始发到终到这一时间段内,空压机停止工作至下一次启动的时间间隔(即总风压力从950kPa下降至800kPa的时间),形成散点分布图及计数统计表,如以下图表所示:

5.3 理论最大值

根据表6各用风时间的占比情况,结合实际,选取用风时间5分30秒计算较为合适。得出。将上述所有数据代入公式(1)、(2)、(3)得出空压机每五分钟打风风压P1为210kPa,每5分钟最大用风风压Pmax为73.6kPa,HMI显示的最大允许泄漏值PHMI 为88.6kPa。

出于安全考虑,需要验算极限情况,回证数据中用风时间最短的情况下,车组仍然满足安全运行条件,即极限情况下风压不会低于600kPa,导致牵引丢失。

根据数据统计查找到最短用风时间约为4分钟,同时加上计算出的最大理论漏风值,在风压低于800kPa以后,空压机开始工作,计算风压降至600kPa需要时间t为200kPa余量与新增风量的比值,即

动车组在运行过程中用风速度较快,用风量较大的设备主要是制动装置及防滑装置,所以当动车组频繁制动时,会导致短时间内用风量激增,但频繁制动的时间普遍较短(3分钟以内),远低于计算值t=11.42min。由于该情况占比很少,远低于其他工况占比,并且动车组风压低于780kPa时会启动两台空压机,所以即使在用风极端恶劣的情况下,动车组仍然可以安全运行。

6实车验证

6.1 实验内容

模拟动车组用风设备漏风的情况,启动单台空压机,测试空压机可允许工作时间及对最大理论泄漏值进行试验,验证最大理论泄漏值是否满足动车组安全运行要求。抽选某新型动车组进行如下实验,内容见6.2,6.3。

6.2 空压机最大泄漏量与用风量模拟实验

实验内容:将00车车内空调截断塞门打至45°,模拟空调管路漏风,切除全部空气压缩机,切除撒砂加热用风,模拟最大泄漏量与最大用风量。取风压至950kPa,空压机停机时开始计时,总泄漏时间为5分09秒,风压下降245kPa,最大泄漏量与最大用风量的模拟值为237.86kPa/5min。

模拟动车组存在最大漏风量及最大用风量的极限情况下,启动单台空压机,风压曲线较平稳,呈微上升趋势,如图9、10所示。

6.3 空压机持续工作时间测试

实验内容:启动单台空压机,并使其持续工作,测试单台空压机工作续航能力,如图11。

从图11可知,空压机持续工作时间超20min,空压机续航能力满足漏风情况下长期工作要求。

6.4 实验结论

在实验模拟的条件下,单台空压机持续工作时间超过20min,总风压力上升缓慢,在20min左右总风压力达到950kPa,工作时间远远超过实际工作时间,连续工作期间,动车组未报油温高、干燥塔故障等。

经实验证明实验车组空压机打风能力实际接近于理论计算值210kPa,由于空压机工作压力实际大于车内管路压力,因此在时间足够长、新增风量稍稍大于消耗风量的情况下,总风压力可以达到950kPa目标值。在考虑设备安全运行的前提下,空压机持续工作不停机实际是不被允许的,因此取210kPa为P1最大值。同时出于安全冗余原则,留出一次紧急制动EB用风余量(安全冗余用风20kPa)。最终结合理论分析得出具有参考意义的自动保压试验最大泄漏量为68.6kPa。

7结论

经理论及实际验证发现,动车组在极端工况下,自动保压试验最大允许泄漏量为88.6kPa。出于安全冗余原则,实际可参考值为68.6kPa。该数值建立在动车组在极端工况运行的基础上,即只有一台主空压机可以正常工作。因此,两台主空压机均正常时,最大允许泄漏量理论上更大,列车安全性更高。

由于实际情况更为复杂,建议应急处置人员综合考量,根据泄漏部位情况,研判有无进一步泄漏风险,制定后续应急处置措施,严禁盲目行车。建议相关技术人员,针对新型动车组常见漏风部位进行梳理,研究一套可靠方案,在不影响动车组正常运行的前提下,减少因总风压力急剧减少带来的不良影响,保障动车组安全运行。建议相关人员与主机厂深入交流,找出各个漏风部位真实漏风原因,提出相应的改进措施,及时提报源头,形成良好正反馈,从根本上解决隐患。

参考文献:

[1]魏伟,张长东,王存兵.列车供风与用风能力仿真分析.大连交通大学学报.2017.12

[2]汪朱力.提速客运列车空气系统设计存在问题的探讨.铁道机车车辆.2007.4