闭式设备冷却水系统缓蚀剂替换研究

杜铁楠

(中核核电运行管理有限公司,浙江 海盐314300)

0 引言

某核电机组使用铬酸盐作为一回路闭式设备冷却水的缓蚀剂。在《中华人民共和国污水综合排放标准》(GB8978—1996)中,总铬为第一类排放污染物。为了减少冷却水排放对环境的影响,需开展机组设备冷却水缓蚀剂替换的技术研究,遴选一种不含第一类排放污染物的缓蚀剂作为铬酸盐缓蚀剂的替代品。

经过对国内外核电机组闭式设备冷却水缓蚀剂的调研,选用该系统中广泛应用的磷酸盐系、亚硝酸盐系及钼酸盐系缓蚀剂作为铬酸盐缓蚀剂的替代物进行相关试验和评估。试验过程中,也将换水步骤考虑进去,以考察若设备冷却水系统更换缓蚀剂时,其系统材料的均匀腐蚀行为。

1 试验

模拟该核电机组闭式设备冷却水工作环境,通过试验验证替代缓蚀剂对机组设备冷却水系统中广泛使用的材料的相容性,并相应提出替换建议。

1.1 实验仪器

RCC-II型旋转挂片腐蚀测试仪,扬州科力环保设备有限公司。采用JSM6480型扫描电子显微镜(SEM)观察材料表面氧化膜的致密程度。利用JXA8100型能谱仪(EDS)分析表面元素组成。电化学测试采用Solartron公司SI1287电化学综合测试仪,三电极系统。测量数据用Origin软件拟合分析,计算极化电阻和腐蚀电流密度电化学数据。

1.2 试验方法

根据电站系统设计手册中冷却水用户的主要设备和材料,选择20 G、16 Mn作为试验评估材料,通过静态挂片、动态旋转挂片和电化学试验,评估不同缓蚀剂的缓蚀性能。各试验方法、试片处理与结果分析均参照相关国家和行业标准执行。试验用缓蚀剂类型、浓度和pH的选择参考“EPRIClosed Cooling Water Chemistry Guideline Revision 2”,验证试验选择系统主体运行温度35℃。

2 结果与讨论

2.1 标示

在描述试验结果之前,需要对下文中使用到的标示进行说明。这个标示是用来描述试验组信息的,表示为:缓蚀剂-浓度数值-pH-数字:

Cr:铬酸钾;P:磷酸三钠;N:亚硝酸盐;M:钼酸盐。

标示中的第一个数值表示浓度;联合处理时,表示亚硝酸根和钼酸根的浓度;如无说明,pH由磷酸三钠调节;最后一个数字<12则标示pH,>12表示磷酸根含量。

2.2 筛选试验

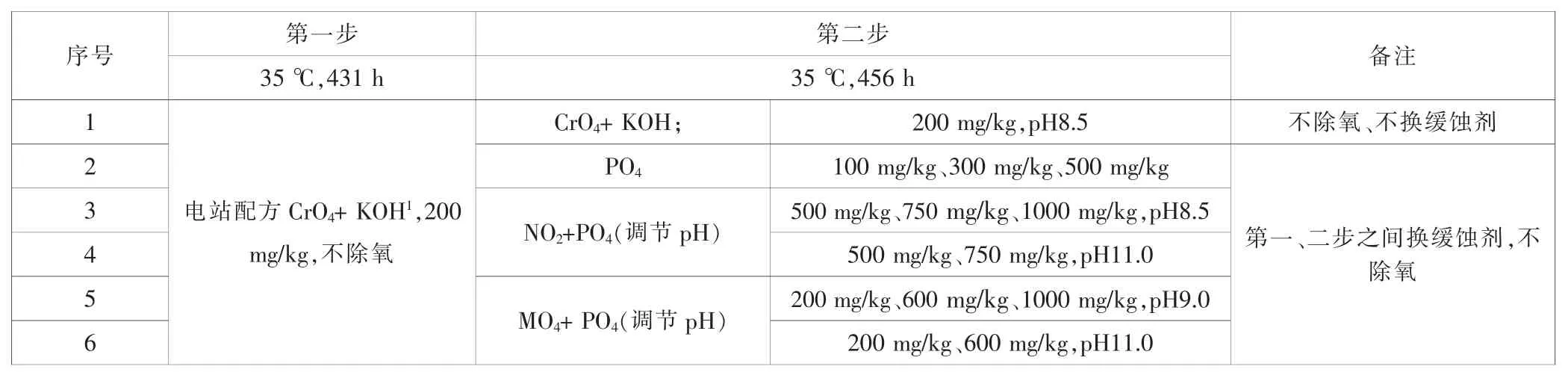

从实验结果来看,静态和动态结果基本一致,下面仅说明动态腐蚀试验结果。动态试验中,旋转速度为90 r/min,模拟流速为0.5m/s。动态试验分组见表1。

表1 试验分组

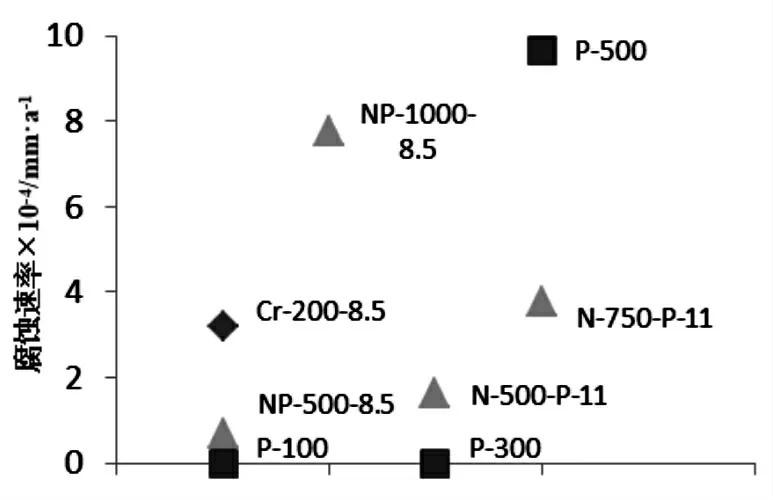

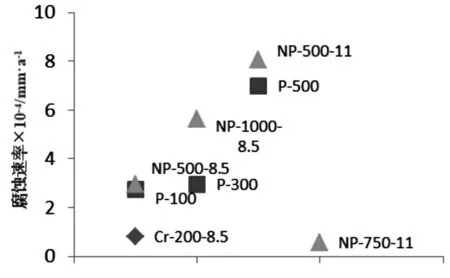

图1是不同缓蚀剂条件下20G的腐蚀速率,图2是16Mn的腐蚀速率,图3是16Mn和20G在钼酸盐环境下的腐蚀速率。从图中数据可以看出,前期铬酸钾处理,后期换为磷酸三钠、亚硝酸钠(和磷酸三钠)处理均可以将16 Mn和20 G的腐蚀控制在很低的范围内(低于0.001 mm/a,与静态处理腐蚀速率相当);当pH较高时,前期铬酸钾处理,后期的钼酸钠可以起到非常好的缓蚀作用,缓蚀效果与磷酸三钠、亚硝酸钠(和磷酸三钠)相近,但pH相对较低时,钼酸钠处理难以控制16 Mn和20 G的腐蚀 (静态腐蚀速率0.1-0.2 mm/a,动态0.01-0.03 mm/a)。磷酸三钠可以较好地减缓空气进入等原因而导致的pH下降;并且当pH下降到中性时(试验中pH曾下降至7.1),短期内亚硝酸钠也可以起到较好的缓蚀作用。

图1 不同缓蚀剂条件下20G的腐蚀

图2 不同缓蚀剂条件下16Mn的腐蚀

图3 钼酸盐环境下16Mn和20G的腐蚀

在含有溶解氧的水中,Na3PO4能和Fe3+反应生成不溶性的FePO4·2H2O沉淀型膜和γ-Fe2O3氧化膜,作为铁的保护膜[1]。NaNO2的缓蚀机理目前有不同的看法,但均认为是在金属表面形成薄而致密的氧化膜,缓蚀效率高,保护效果很好。

表2为各环境下材料的腐蚀速率范围。从表中数据可以看出,不同试验状态下,两种材料在各缓蚀环境下的腐蚀速率均很低。总体上,当系统内的缓蚀剂由铬酸钾更换为磷酸三钠或亚硝酸钠+磷酸三钠时,系统内材料的腐蚀并没有明显的改变。

表2 各种环境下材料的腐蚀速率范围

系统运行时,因为空气进入等原因pH下降是较普遍的现象,当pH下降到试验值时,系统的腐蚀可能会明显增加,如钼酸钠,这会给系统的运行带来了严重的隐患。

静态和动态试验结果说明,磷酸三钠、硝酸钠+磷酸三钠复合型缓蚀剂均可以成为备选替代缓蚀剂,钼酸钠因为在相对低pH的不良表现不予考虑。

动态试验结束后,对部分试片进行了SEM形貌分析,表3为各试片之间的关系,图4为各试片的SEM形貌。从表面形貌来看,比较试片4172、4104和9337、9325的2000倍放大图片,不同条件试验后,试片表面光滑,无腐蚀产物堆积等,说明对于16 Mn和20G来说,当系统缓蚀剂由铬酸钾更换为磷酸三钠或亚硝酸钠后,仍然可以起到较好的保护作用。

表3 各试片的试验条件与相互关系

图4 动态试验后部分试片的SEM

表4是各试片表面的EDS元素分析,每个试片选择两个点分析。从分析结果来看,每个点的氧含量均不大于3%,说明在试验周期内,试片均还没有形成均匀连续的氧化膜(Fe2O3中氧含量约30%)或试片表面形成的氧化膜极薄,这与试片基本光滑光亮呈现亮钢色的结果是一致的。

表4 试片的EDS元素分析

2.3 电化学测试

电化学测试用试片经历过静态试验,主要目的是测试经过缓蚀试验后的试片的电化学特性。表5是各试片在静态试验时的缓蚀环境,为了避免各试剂对经过静态试验后试片的影响,电化学测试是在3.5%NaCl溶液中进行的。

表5 各试片静态试验时的缓蚀环境

图5是20G在静态试验后的电化学极化曲线,表6是其电化学测试结果。从图5和表6中的电化学测试数据可以看出,对于静态试验时使用的磷酸三钠、亚硝酸钠和铬酸钾来说,其腐蚀电流和腐蚀速率依次减少,说明铬酸钾缓蚀效率最好,亚硝酸钠和磷酸三钠依次次之,这与静态试验结果和理论推测一致。总体来说,三种缓蚀剂中,亚硝酸钠和铬酸钾的缓蚀能力相当,磷酸三钠稍差。

表6 20G在静态试验后的电化学测试结果

图5 20 G在静态试验后的电化学极化曲线

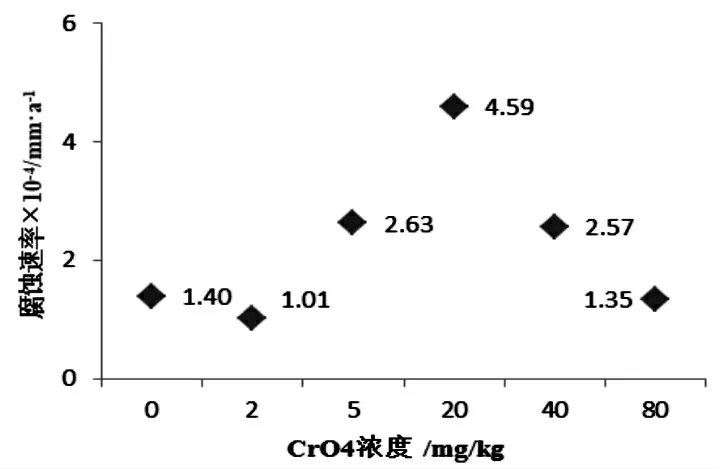

2.4 含铬酸钾的长期杂质腐蚀试验

通过前面的测试,最终选择亚硝酸钠和磷酸三钠联合处理以取代原有的铬酸钾处理。在最终系统实施前,模拟现场系统换水后系统中残留铬酸钾的情形进行了一项长期静态评估。试验结果见图6和图7。图6为中途不换水、残留有不同浓度铬酸钾的静态试验结果。试验结果显示,20 G最大的腐蚀速率出现在CrO420 mg/kg时,为0.000459 mm/a;图7为开始时铬酸钾处理后续换为亚硝酸钠和磷酸三钠联合处理的试验结果,试验结果显示,更换为亚硝酸钠和磷酸三钠联合处理后,即使含有微量的铬酸钾,20G的腐蚀速率无明显变化,均小于0.0001 mm/a。从腐蚀速率数据来看,前期铬酸钾处理明显有利于试片表面抗腐蚀性能的增加。另外,试验后目视试片光滑,无明显锈蚀痕迹。

图6 长期杂质静态腐蚀试验结果

图7 长期杂质静态腐蚀试验结果

3 结论

在试验选择的材料、温度、浓度和pH范围内,验证试验结果如下:

磷酸三钠、亚硝酸钠+磷酸三钠复合型缓蚀剂均可以将16 Mn和20 G的腐蚀控制在很低的范围内(静态低于0.0008 mm/a,动态低于0.001 mm/a);pH值相对较低时,钼酸钠难以控制16Mn和20G的腐蚀(静态腐蚀速率0.1~0.2 mm/a,动态腐蚀速率0.01~0.03 mm/a)。

长期杂质静态试验 (磷酸三钠或亚硝酸钠处理,加微量铬酸钾及更换缓蚀剂)说明,20 G的腐蚀速率可以控制在0.0 005 mm/a以下。

试验结果表明,磷酸三钠、亚硝酸钠+磷酸三钠复合型缓蚀剂均可以成为备选替代缓蚀剂,钼酸钠缓蚀剂因为在相对低pH的不良表现不予考虑。优先考虑亚硝酸钠+磷酸三钠复合型缓蚀剂控制技术方案。